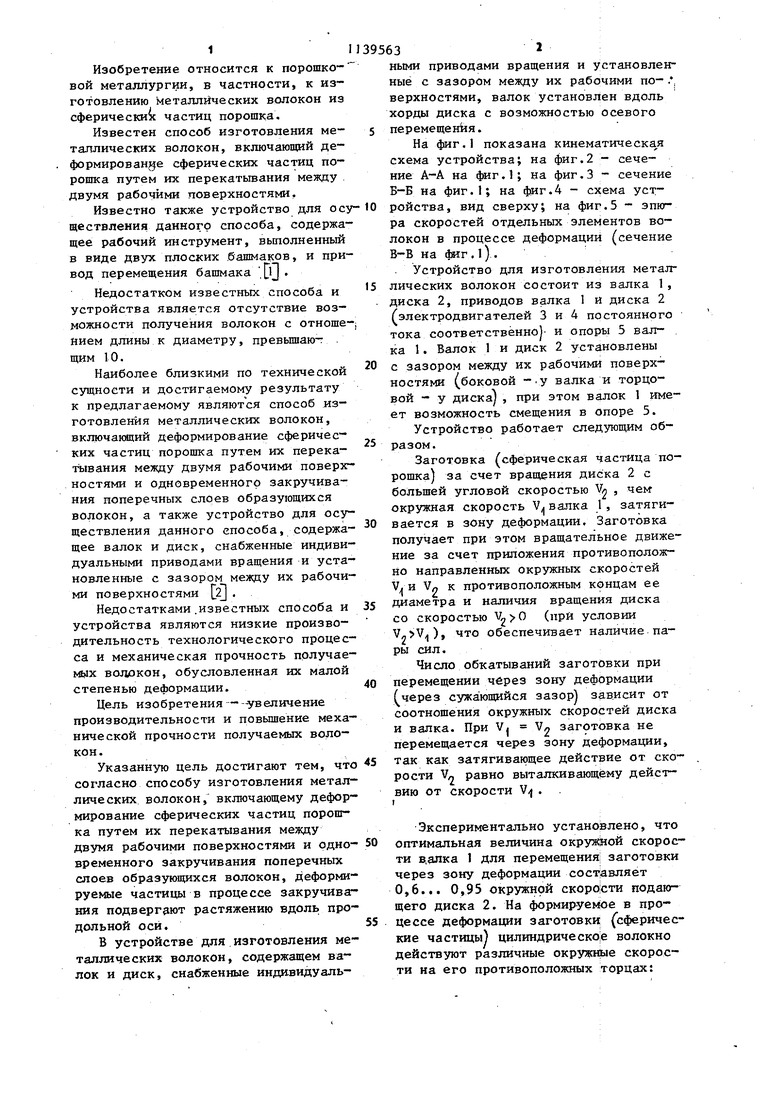

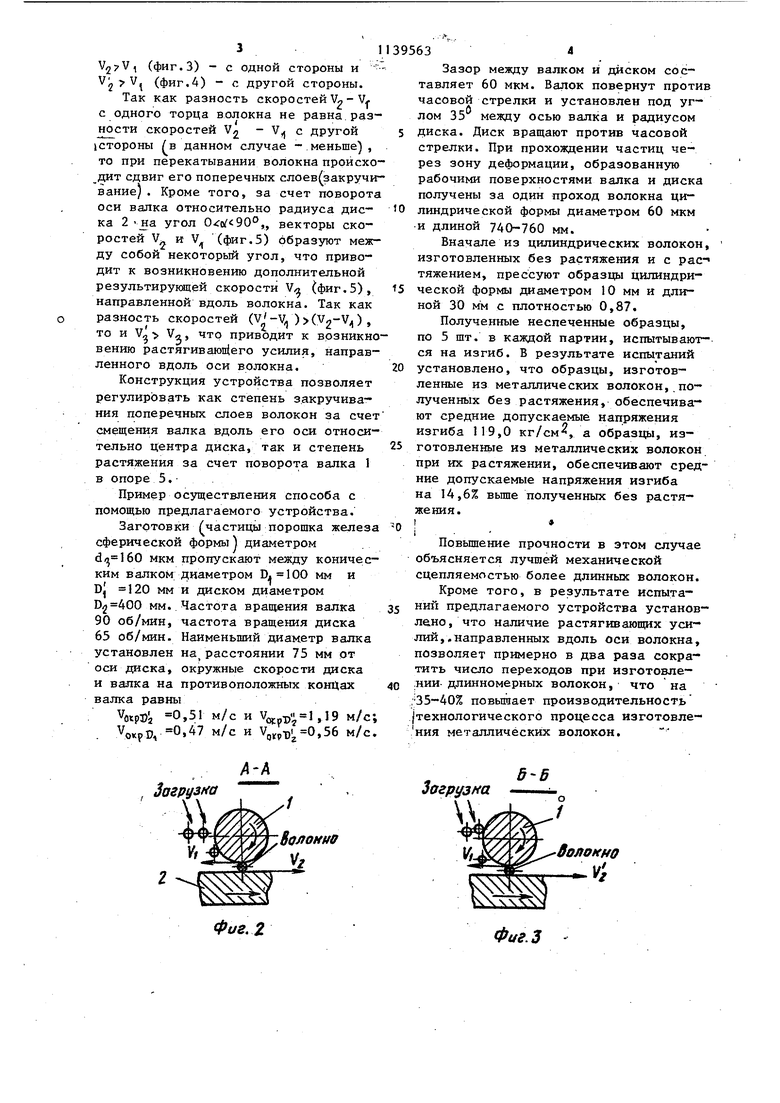

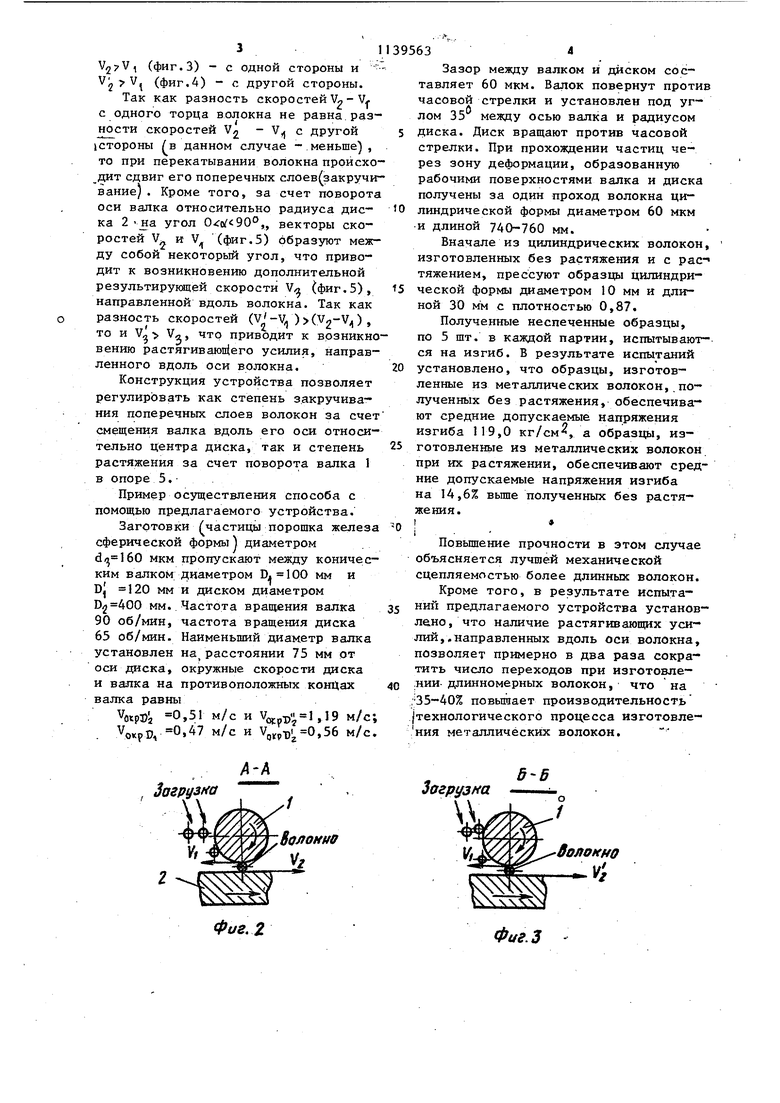

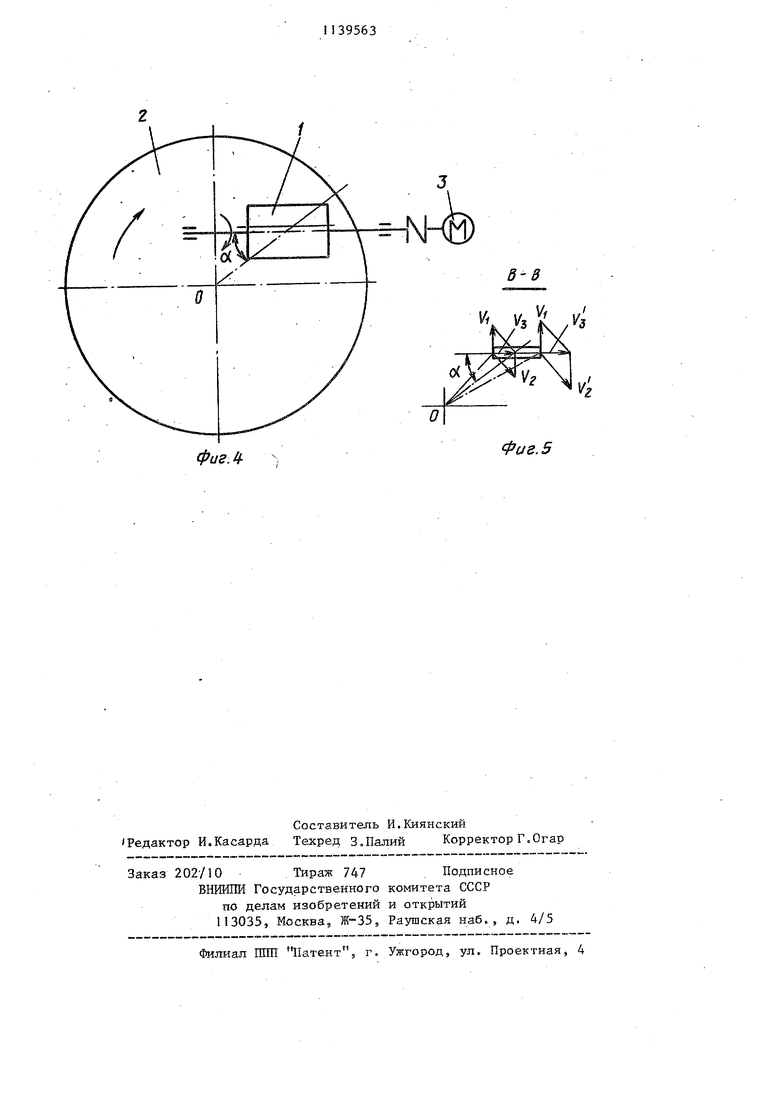

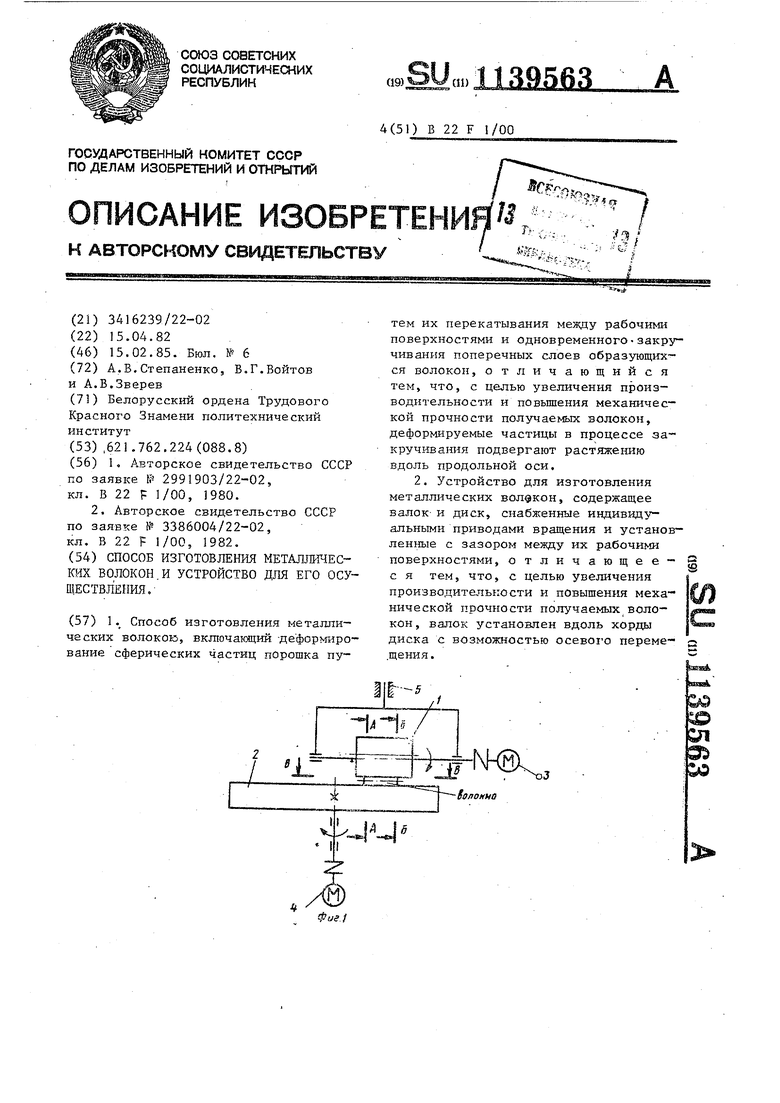

Изобретение относится к порошко вой металлургии, в частности, к изготовлению металлических волокон из сферических частиц порошка. Известен способ изготовления ме- таллических волокон, включающий де формирование сферических частиц порошка путем их перекатьгоания между . двумя рабочими поверхностями. Известно также устройство для осу ществления данного способа, содержащее рабочий инструмент, выполненный в виде двух плоских .башмаков, и привод перемещения башмака ij . Недостатком известных способа и устройства является отсутствие возможности получения волокон с отношением длины к диаметру, превышаю- . щим 10. Наиболее близкими по технической сущности и достигаемому результату к предлагаемому являются способ изготовления металлических волокон, включакяций деформирование сферических частиц порошка путем их перекатывания между двумя рабочими поверхностями и одновременного закручивания поперечных слоев образующихся волокон, а также устройство для осуществления данного способа, содержащее валок и диск, снабженные индивидуальными приводами вращения и установленные с зазором мезкду их рабочими поверхностями L2J . Недостатками .известных способа и устройства являются низкие производительность технологического процесса и механическая прочность получаемых волокон, обусловленная их малой степенью деформации. Цель изобретения--увеличение производительности и повышение механической прочности получаемых волокон. Указанную цель достигают тем, что согласно способу изготовления металлических волокон, включающему деформирование сферических частиц порошка путем их перекатывания между двумя рабочими поверхностями и одновременного закручивания поперечных слоев образующихся волокон, деформируемые частицы в процессе закручивания подвергают растяжению вдоль продольной оси. В устройстве для изготовления металлических волокон, содержащем валок и диск, снабженные индивидуальными приводами вращения и установленные с зазором между их рабочими по- ., верхностями, валок установлен вдоль хорды диска с возможностью осевого перемещения. На фиг.1 показана кинематическая схема устройства; на фиг.2 - сечение А-А на фиг.1; на фиг.З - сечение В-Б на фиг.1; на фиг.4 - схема устройства, вид сверху; на фиг.З - эпю ра скоростей отдельных элементов волокон в процессе деформации (сечение В-В на ter.l). Устройство для изготовления металлических волокон состоит из валка 1, диска 2, приводов валка 1 и диска 2 (электродвигателей 3 и 4 постоянного тока соответственно} и опоры 5 валка 1. Валок 1 и диск 2 установлены с зазором между их рабочими поверхностями (боковой -.у валка и торцовой - у диска , при этом валок 1 имеет возможность смещения в опоре 5. Устройство работает следующим образом. Заготовка (сферическая частица порошка) за счет вращения диска 2 с большей угловой скоростью Vj , чем окружная скорость V валка 1, затягивается в зону деформации. Заготовка получает при этом вращательное движение за счет приложения противоположно направленных окружных скоростей V, и Vo к противоположным концам ее диаметра и наличия вращения диска со скоростью V О (при условии V,,V), что обеспечивает наличие пары сил. Число обкатываний заготовки при перемещении через зону деформации (через сужа ющийся зазор зависит от соотношения окружных скоростей диска и валка. При V Vn заготовка не перемещается через зону деформации, так как затягивающее действие от скорости Vn равно выталкивающему действию от скорости V,) . . I Экспериментально установлено, что оптимальная величина окруж|ной скорости далка 1 для перемещения; заготовки через зону деформации составляет 0,6... 0,95 окружной cKOpolcTH подающего диска 2. На формируеь ое в процессе деформации заготовки; (сферические частицы) цилиндрическО;е волокно действуют различные окрущше скорости на его противоположных торцах: фиг Л Уз .ys Фиг. 5

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления металлических волокон и устройство для его осуществления | 1982 |

|

SU1138247A1 |

| Устройство для изготовления металлических волокон | 1982 |

|

SU1016075A1 |

| Способ изготовления металлических волокон и устройство для его осуществления | 1987 |

|

SU1650359A1 |

| Способ изготовления металлических волокон и устройство для его осуществления | 1987 |

|

SU1699715A1 |

| Способ изготовления волокон и устройство для его осуществления | 1987 |

|

SU1764812A1 |

| Способ изготовления металлических волокон и устройство для его осуществления | 1989 |

|

SU1724435A1 |

| Устройство для изготовления металлических волокон | 1982 |

|

SU1740109A1 |

| Устройство для изготовления металлических волокон | 1982 |

|

SU1155356A1 |

| Способ изготовления металлических волокон | 1989 |

|

SU1648635A1 |

| Устройство для изготовления металлических волокон | 1982 |

|

SU1070788A1 |

1 . Способ изготовления металлических волокою, включающий -дефорьгарование сферических частиц порошка путем их перекатывания между рабочш ш поверхностями и одновременного-закручивания поперечных слоев образующих- ся волокон, отличающийся тем, что, с целью увеличения производительности и повьшения механической прочности получаемых волокон, деформируемые частицы в процессе закручивания подвергают растяжению вдоль продольной оси. 2. Устройство для изготовления металлических , содержащее валок- и диск, снабженные индивидуальными приводами вращения и установленные с зазором между их рабочими поверхностями, отличающеес я тем, что, с целью увеличения производительности и повышения механической прочности получаемых волокон , валок установлен вдоль хорды диска с возможностью осевого переме.щения. f--,,

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР по заявке № 3386004/22-02, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1985-02-15—Публикация

1982-04-15—Подача