1

(21)4268738/02

(22) 15.07.87

(46) 30.09.92. Бюл. № 36

(71)Белорусский политехнический институт

(72)А.8. Степанеико, В.Г. Войтов, А.Е. Кам- цеви А.В. Зверев

(56)Авторское свидетельство СССР №1138247, кл. В 22 F3/18, 1982.

Авторское свидетельство СССР № 1699715, кл. В 22 F 3/18, 1987.

(54) СПОСОБ ИЗГОТОВЛЕНИЯ ВОЛОКОН И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ

(57)Изобретение относится к порошковой металлургии, в частности к изготовлению металлических волокон. Цель изобретения повышение выхода годного. Сферические частицы порошка подают между валками 1 и 2 (либо валком 1 и лентой 3). Валки вращаются в одну сторону, но с разными скоростями. Вследствие того, что деформирующее усилие определяется величиной прогиба стенки тонкостенного валка и ее жесткостью, давление снижается, т.к. увеличивается величина контактной площадки и частица находится в более благоприятном деформационном состоянии. Кроме того, из-за отсутствия зазора между валками исключается возможность прохождения необработанных частиц через зону обработки и тем самым уменьшается засоренность получаемых волокон. 2 с. и 2 з.п.ф-лы, 4 ил., 1 табл.

(Л

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления металлических волокон и устройство для его осуществления | 1982 |

|

SU1138247A1 |

| Способ изготовления металлических волокон и устройство для его осуществления | 1987 |

|

SU1699715A1 |

| Способ изготовления металлических волокон и устройство для его осуществления | 1987 |

|

SU1650359A1 |

| Способ изготовления металлических волокон и устройство для его осуществления | 1982 |

|

SU1139563A1 |

| Устройство для изготовления металлических волокон | 1982 |

|

SU1016075A1 |

| Способ изготовления металлических волокон и устройство для его осуществления | 1989 |

|

SU1724435A1 |

| Устройство для изготовления металлических волокон | 1982 |

|

SU1740109A1 |

| Устройство для изготовления металлических волокон | 1982 |

|

SU1155356A1 |

| Устройство для изготовления металлических волокон | 1983 |

|

SU1144766A1 |

| Способ изготовления металлических волокон | 1989 |

|

SU1648635A1 |

Изобретение относится к порошковой металлургии, в частности к изготовлению металлических волокон,

Целью изобретения является повышение выхода годного.

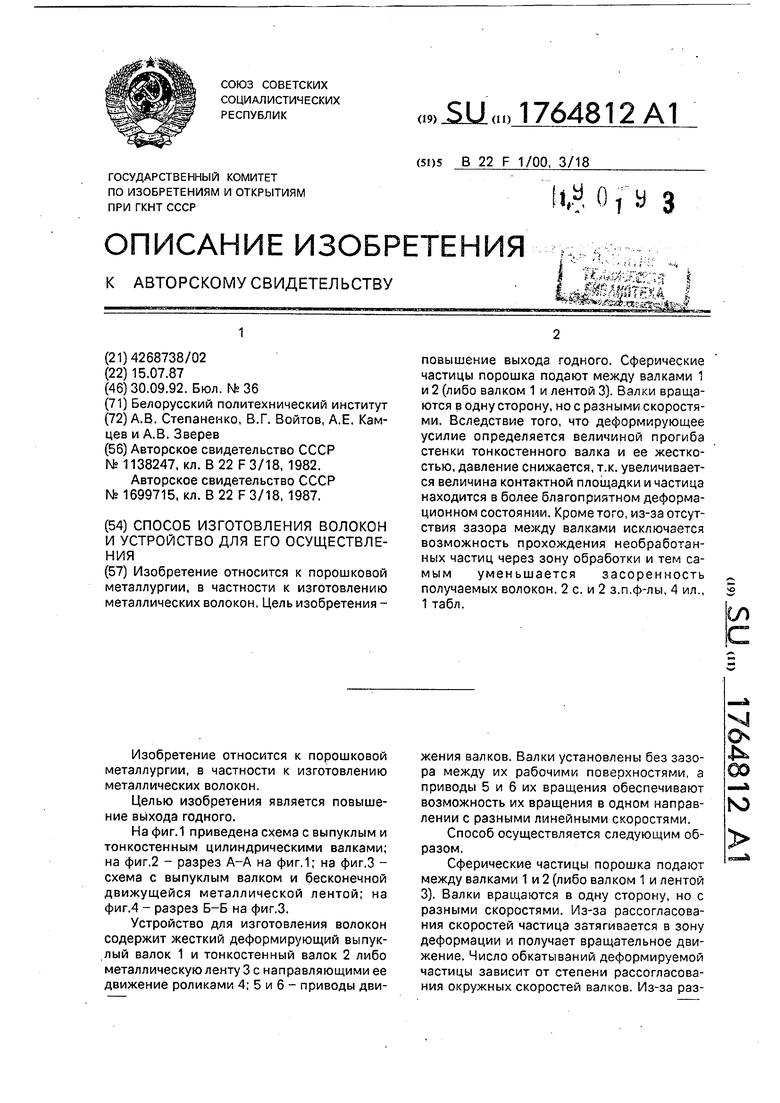

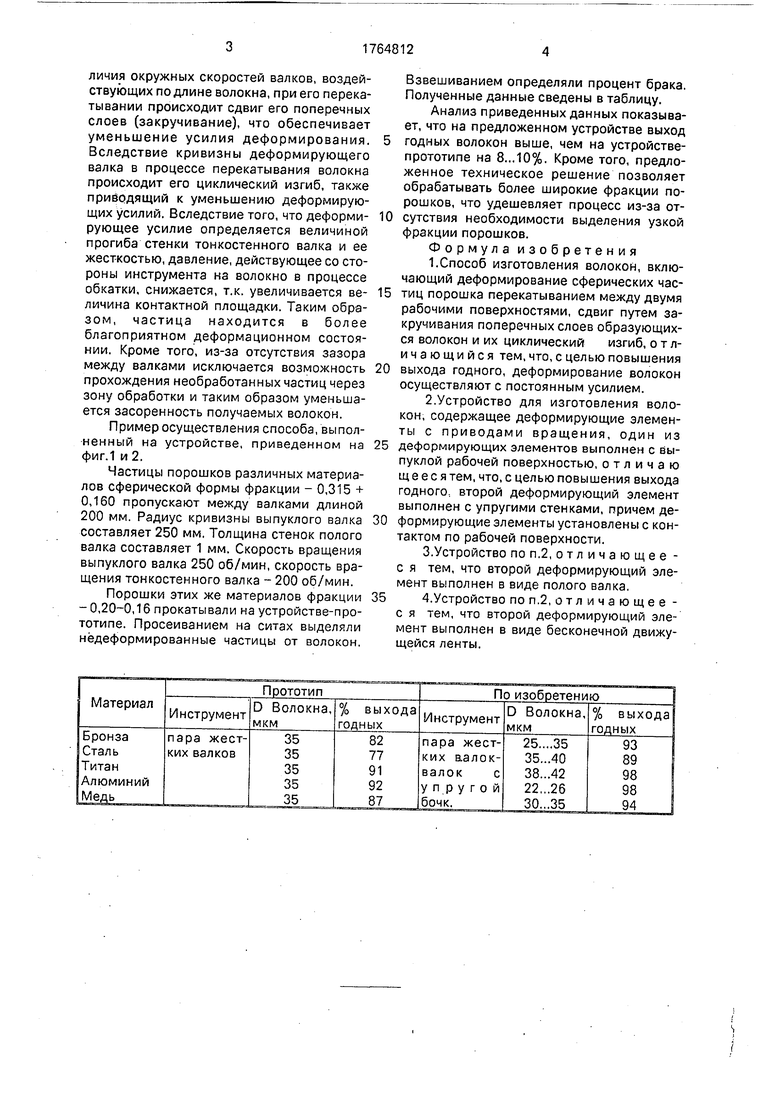

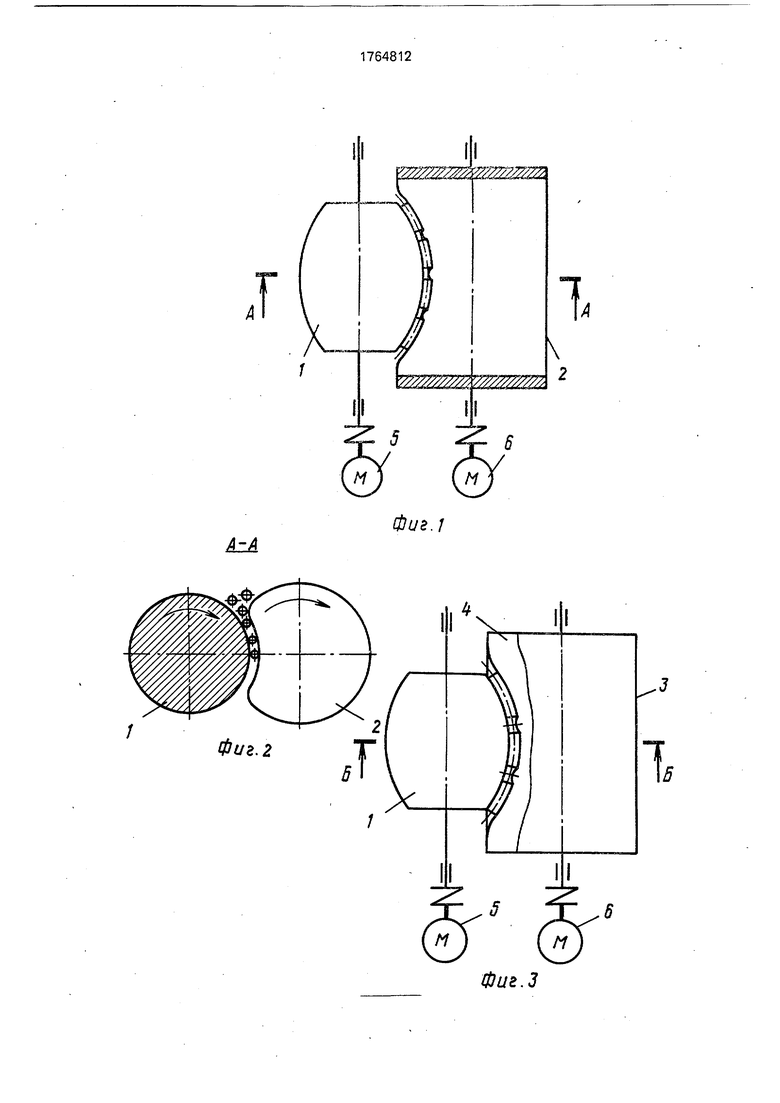

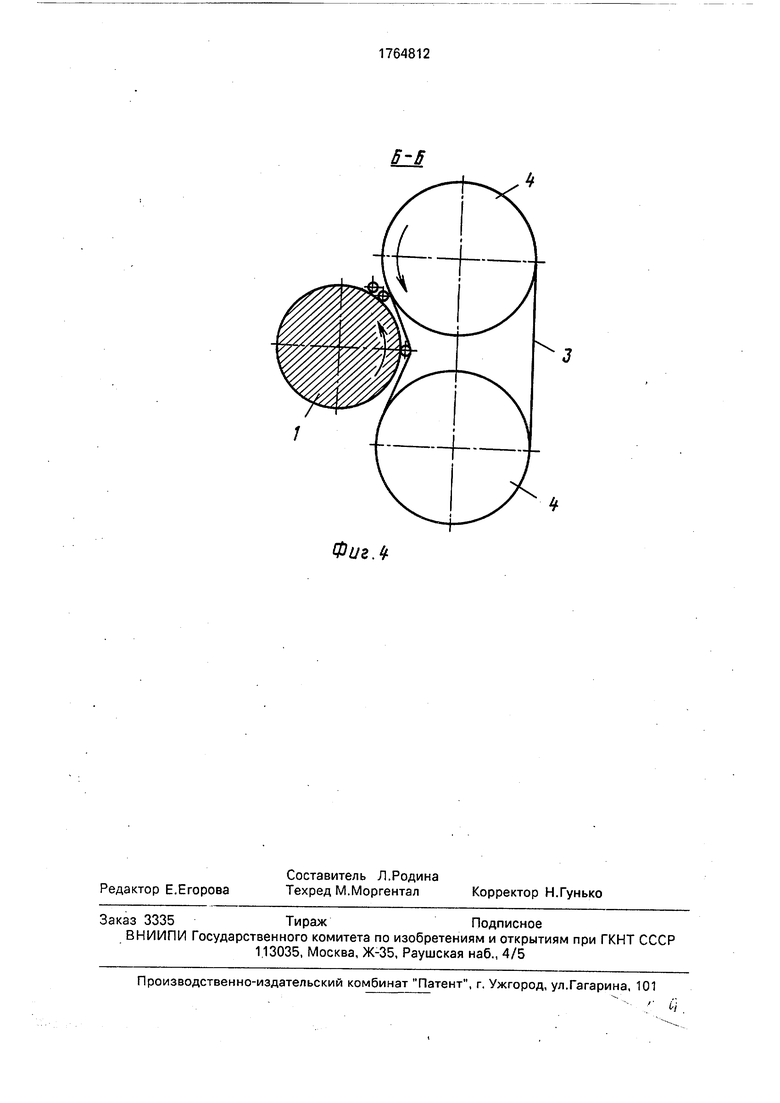

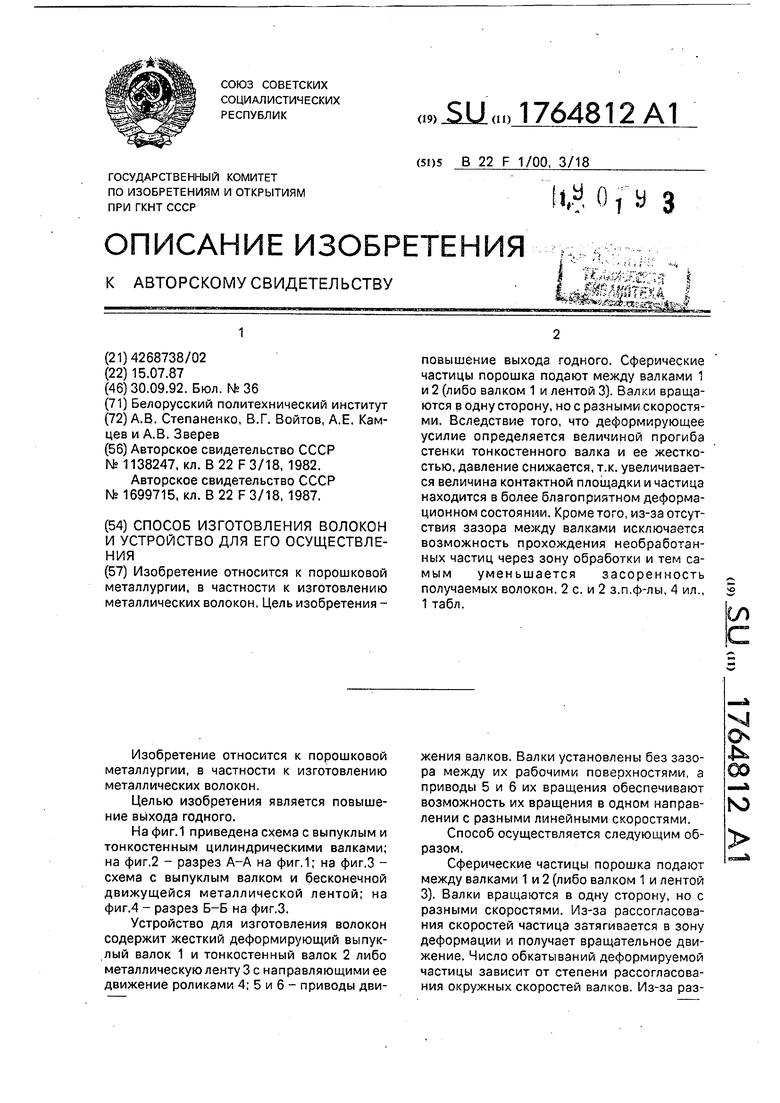

На фиг.1 приведена схема с выпуклым и тонкостенным цилиндрическими валками; на фиг.2 - разрез А-А на фиг.1; на фиг.З - схема с выпуклым валком и бесконечной движущейся металлической лентой; на фиг.4 - разрез Б-Б на фиг.З.

Устройство для изготовления волокон содержит жесткий деформирующий выпуклый валок 1 и тонкостенный валок 2 либо металлическую ленту Зс направляющими ее движение роликами 4; 5 и 6 - приводы движения валков. Валки установлены без зазора между их рабочими поверхностями, а приводы 5 и б их вращения обеспечивают возможность их вращения в одном направлении с разными линейными скоростями.

Способ осуществляется следующим образом.

Сферические частицы порошка подают между валками 1 и 2 (либо валком 1 и лентой 3). Валки вращаются в одну сторону, но с разными скоростями. Из-за рассогласования скоростей частица затягивается в зону деформации и получает вращательное движение. Число обкатываний деформируемой частицы зависит от степени рассогласования окружных скоростей валков. Из-за разOs

Јь

Ю

линия окружных скоростей валков, воздействующих подлине волокна, при его перекатывании происходит сдвиг его поперечных слоев (закручивание), что обеспечивает уменьшение усилия деформирования. Вследствие кривизны деформирующего валка в процессе перекатывания волокна происходит его циклический изгиб, также приводящий к уменьшению деформирующих усилий. Вследствие того, что деформи- рующее усилие определяется величиной прогиба стенки тонкостенного валка и ее жесткостью, давление, действующее со стороны инструмента на волокно в процессе обкатки, снижается, т.к. увеличивается ве- личина контактной площадки. Таким образом, частица находится в более благоприятном деформационном состоянии. Кроме того, из-за отсутствия зазора между валками исключается возможность прохождения необработанных частиц через зону обработки и таким образом уменьшается засоренность получаемых волокон.

Пример осуществления способа, выполненный на устройстве, приведенном на фиг.1 и 2.

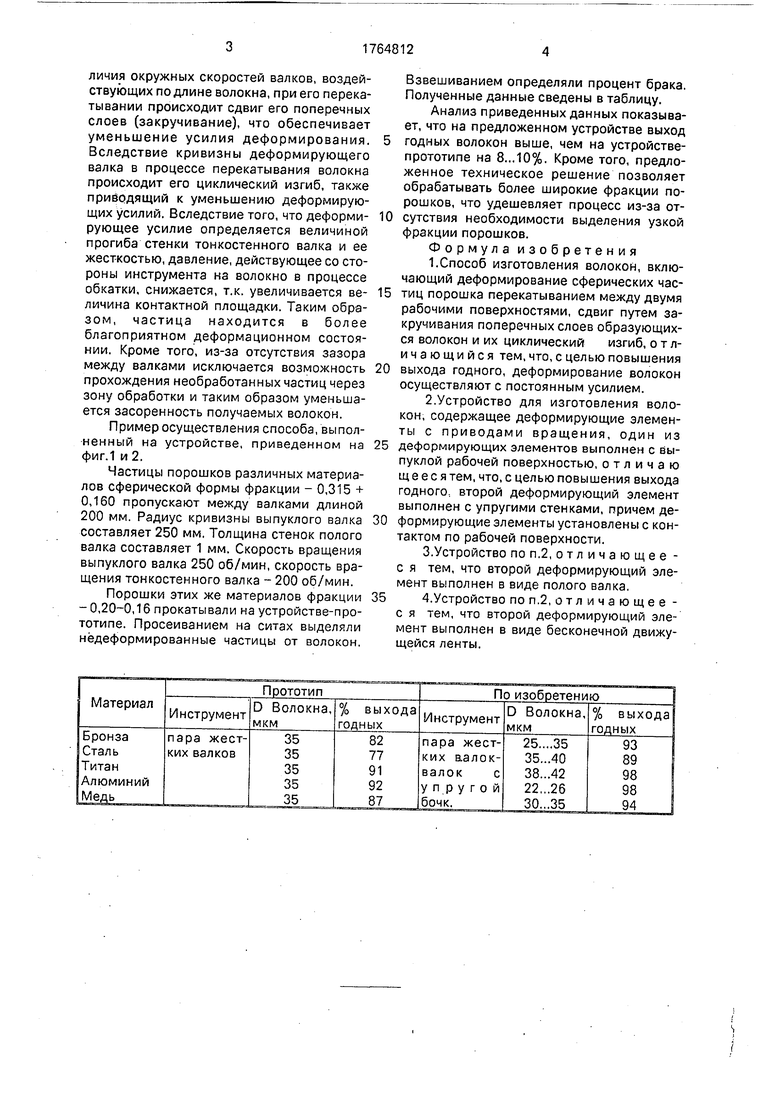

Частицы порошков различных материалов сферической формы фракции - 0,315 + 0,160 пропускают между валками длиной 200 мм. Радиус кривизны выпуклого валка составляет 250 мм. Толщина стенок полого валка составляет 1 мм. Скорость вращения выпуклого валка 250 об/мин, скорость вращения тонкостенного валка - 200 об/мин.

Порошки этих же материалов фракции -0,20-0,16 прокатывали на устройстве-прототипе. Просеиванием на ситах выделяли недеформированные частицы от волокон.

Взвешиванием определяли процент брака. Полученные данные сведены в таблицу.

Анализ приведенных данных показывает, что на предложенном устройстве выход годных волокон выше, чем на устройстве- прототипе на 8...10%. Кроме того, предложенное техническое решение позволяет обрабатывать более широкие фракции порошков, что удешевляет процесс из-за отсутствия необходимости выделения узкой фракции порошков.

Формула изобретения

Г

il

Фиг.1

Фиг.З

Фиг Л

Авторы

Даты

1992-09-30—Публикация

1987-07-15—Подача