д&грузна T

/ИГ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления металлических волокон и устройство для его осуществления | 1982 |

|

SU1138247A1 |

| Способ изготовления металлических волокон и устройство для его осуществления | 1987 |

|

SU1650359A1 |

| Устройство для изготовления металлических волокон | 1982 |

|

SU1016075A1 |

| Устройство для изготовления металлических волокон | 1982 |

|

SU1155356A1 |

| Способ изготовления металлических волокон и устройство для его осуществления | 1987 |

|

SU1699715A1 |

| Способ изготовления волокон и устройство для его осуществления | 1987 |

|

SU1764812A1 |

| Способ изготовления металлических волокон и устройство для его осуществления | 1982 |

|

SU1139563A1 |

| Устройство для изготовления металлических волокон | 1983 |

|

SU1144766A1 |

| Устройство для изготовления металлических волокон | 1981 |

|

SU1088880A1 |

| Устройство для изготовления металлических волокон | 1988 |

|

SU1828782A1 |

Изобретение относится к порошковой металлургии и может быть использовано для получения металлических волокон из порошка и гранул различных металлов и сплавов. Цель - повышение производительности процесса путем увеличения степени деформации за проход. Деформация сферических частиц порошка и их самоперемещение через зону деформации осуществляется при их многократном перекатывании за счет встречного вращения валка 1 и деформирующего элемента 2, выполненного с криволинейной замкнутой поверхностью, и зависит от разности их окружных скоростей, а сама зона деформации образована за счет расположения валка внутри этого элемента. 2 ил.

фиа.1

Изобретение относится к порошковой металлургии и может быть использовано для получения металлических волокон из порошка и гранул различных металлов и сплавов.

Цель- повышение производительности процесса путем увеличения степени деформации за проход.

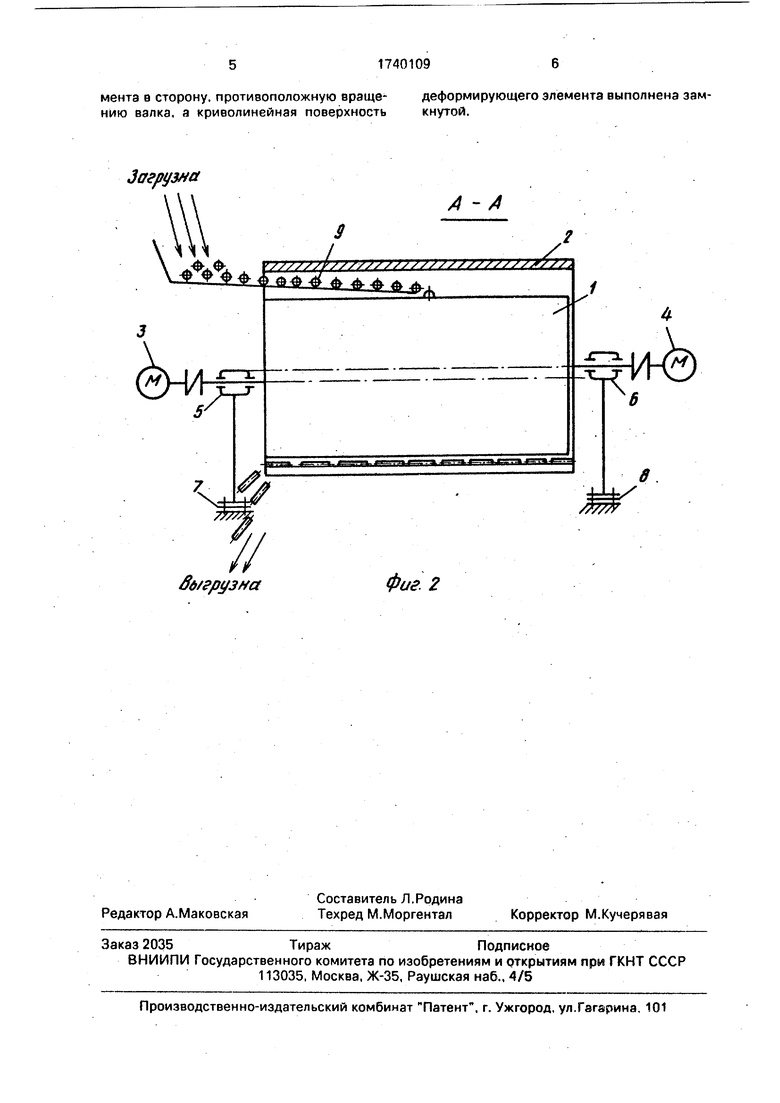

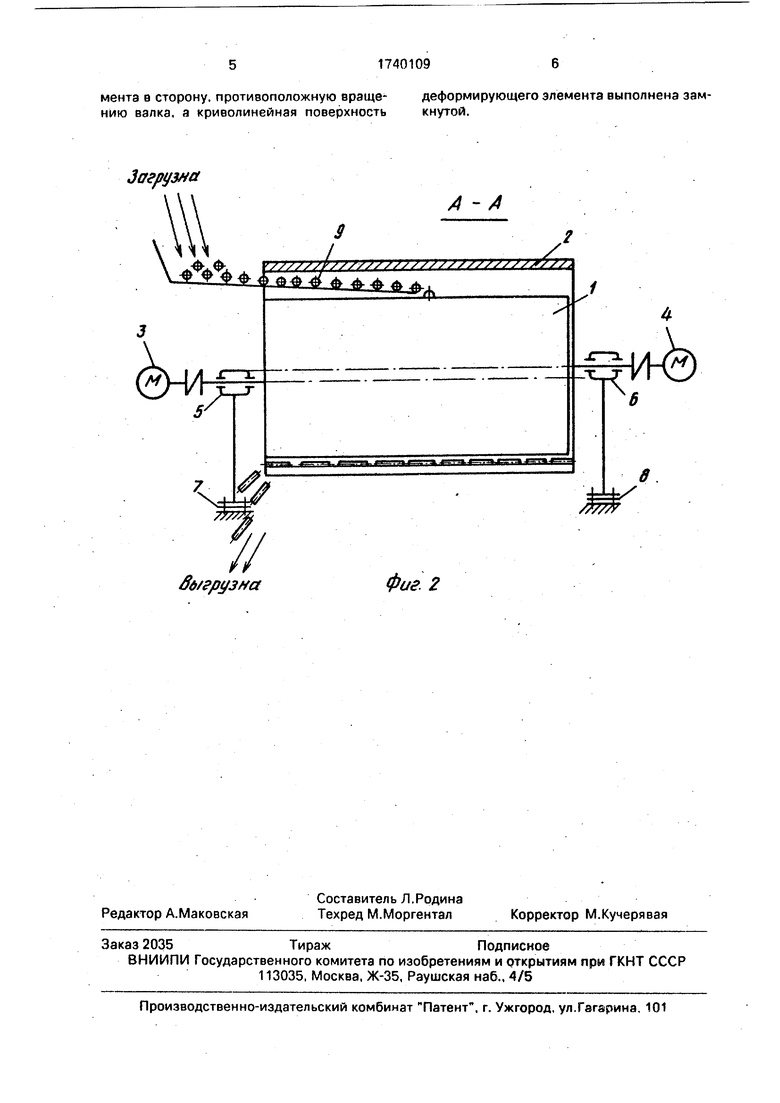

На фиг,1 изображено устройство, вид сбоку (привод условно не показан); на фиг.2 - то же, продольное сечение.

Устройство для изготовления металлических волокон содержит валок 1 и охватывающий его деформирующий элемент 2 с замкнутой кривошипной поверхностью. Валок 1 соединен с приводом вращения от электродвигателя 3 постоянного тока для обеспечения принудительного вращения в направлении обкатывания сферических частиц металла, а охватывающий его деформирующий элемент 2 соединен с приводом вращения от электродвигателя 4 постоянного тока для обеспечения встречного движения в противоположном направлении с меньшей угловой скоростью.

Валок 1 и охватывающий его деформирующий элемент 2 установлены один относительно другого с равным по длине валка (постоянным или регулируемым) зазором так, что между валком 1 и внутренней поверхностью деформирующего элемента 2 обра- зуется заходная и калибрующая зоны, Изменение зазора достигается за счет смещения опор 5 и 6 элементов 1 и 2 при его монтаже путем изменения числа прокладок в основаниях 7 и 8,

Сферический порошок насыпается на поверхность валка 1. За счет вращения валка 1 осуществляется самоподача частиц 9 в зону деформации, что обеспечивает непрерывность процесса.

В случае равенства окружных скоростей vi( валок 1) и V2 (деформирующий элемент 2) сферическая частица, находящаяся, например, в начале заходной зоны, за счет равенства скоростей и их противоположного направления под действием пары сил, приложенных к противоположным концам диаметра частиц, получает вращательное движение. В этом случае при равенстве окружных скоростей частица будет постоянно находиться на одном и том же месте. Если окружная скорость деформирующего элемента 2 V2 vi, то сферическая частица не попадает в зону деформации, а выталкивается из нее. Если окружная скорость деформирующего элемента 2 va 0, число обкатываний частицы будет зависеть только от длины зоны деформации, что и имеет место в прототипе.

Для перемещения частицы в зону деформации и далее в калибрующую зону необходимо и достаточно, чтобы окружная скорость vi была больше V2. Следовательно,

для осуществления работы устройства необходимым является условие: vi V2, где vi - окружная скорость подающего элемента валка 1, V2 - окружная скорость деформирующего элемента 2. Из экспериментальных

данных установлено оптимальное соотношение скоростей: V2 (0,7 - 0,9) vi.

В процессе изготовления сферические частицы за счет встречного вращения валка 1 и деформирующего элемента 2 многократно обкатываются по рабочим поверхностям обеих частей, постепенно обжимаются, раскатываются, вытягиваются в цилиндры и, пройдя калибрующий участок, превращаются в металлические волокна требуемого диаметра.

За счет изменения соотношений скоростей vi и V2 протяженность зоны деформации, а следовательно, и число перекатываний частиц может изменяться.

Максимальная величина перекатываний будет при близких значениях окружных скоростей (но при vi V2), минимальная величина - при большой разнице скоростей (или при vi, близкой к нулю).

Пример. Прохождение порошка из меди со средним диаметром 120 мкм проводили при вращении валка диаметром 100мм с окружной скоростью 150 м/мин через зону деформации, окружная скорость встречного

движения охватывающего его деформирующего элемента составила 135 м/мин (0,9 окружной скорости валка). При этом были получены волокна диаметром 50 мкм и длиной около 460 мкм. Суммарная степень деформации при этом составила свыше 82%. Предложенное техническое решение обеспечивает увеличение производительности процесса на 15-25% за счет увеличения зоны деформации вследствие

увеличения суммарного числа обкатываний, а следовательно, и суммарной степени деформации за проход.

Формула изобретения Устройство для изготовления металлических волокон, содержащее валок с приводом вращения и охватывающий его деформирующий элемент с криволинейной рабочей поверхностью, установленные с за- зором между их рабочими поверхностями, отличающееся тем, что, с целью повышения производительности процесса путем увеличения степени деформации за проход, оно снабжено приводом, обеспечивающим вращение деформирующего эле

мента в сторону, противоположную враще- деформирующего элемента выполнена зам- нию валка, а криволинейная поверхность кнутой.

Загрузна

1/

06/грузна

А - А

Фиг. 2

| Устройство для изготовления металлических волокон | 1982 |

|

SU1155356A1 |

Авторы

Даты

1992-06-15—Публикация

1982-03-22—Подача