9 иг. 1

Изобретение относится к порошковой металлургии и предназнанено для изготовления металлических волокон.

Целью изобретения является увеличение степени вытяжки волокон.

Согласно предложенному способу изготовления волокон, включающему деформирование сферических частиц порошка перекатыванием между двумя рабочими поверхностями со сдвигом путем закручивания поперечных слоев образующихся волокон, в процессе деформирования частицы порошка дополнительно подвергают циклическому изгибу.

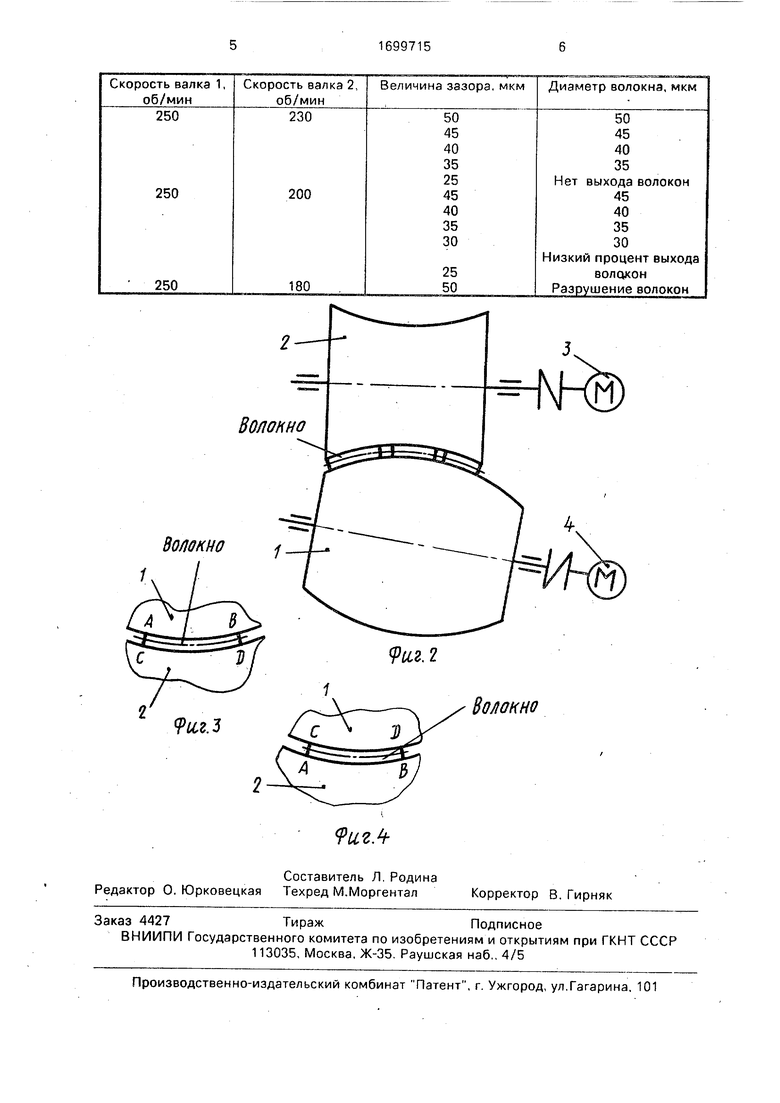

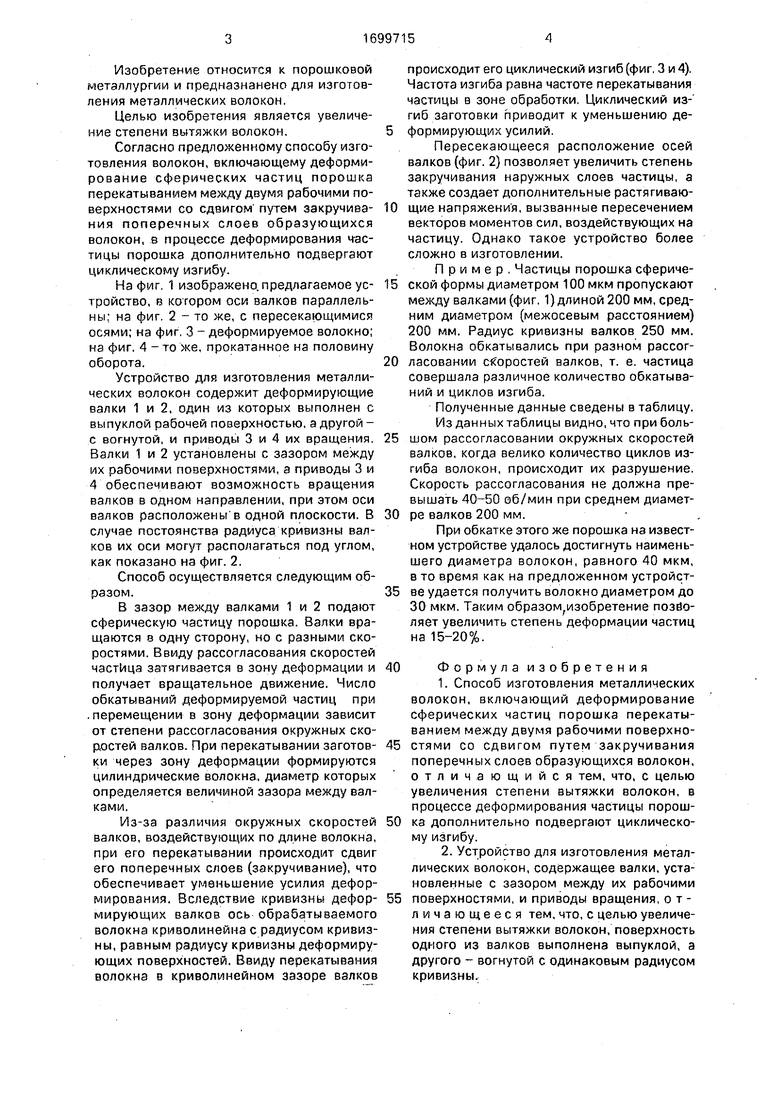

На фиг, 1 изображено, предлагаемое устройство, в котором оси валков параллельны: на фиг. 2 - то же, с пересекающимися осями; на фиг, 3 - деформируемое волокно; на фиг, 4 - то же, прокатанное на половину оборота.

Устройство для изготовления металлических волокон содержит деформирующие валки 1 и 2, один из которых выполнен с выпуклой рабочей поверхностью, а другой - с вогнутой, и приводы 3 и 4 их вращения. Валки 1 и 2 установлены с зазором между их рабочими поверхностями, а приводы 3 и 4 обеспечивают возможность вращения валков в одном направлении, при этом оси валков расположены в одной плоскости. В случае постоянства радиуса кривизны валков их оси могут располагаться под углом, как показано на фиг. 2.

Способ осуществляется следующим образом.

В зазор между валками 1 и 2 подают сферическую частицу порошка. Валки вращаются в одну сторону, но с разными скоростями. Ввиду рассогласования скоростей частица затягивается в зону деформации и получает вращательное движение. Число обкатываний деформируемой частиц при .перемещении в зону деформации зависит от степени рассогласования окружных скоростей валков. При перекатывании заготовки через зону деформации формируются цилиндрические волокна, диаметр которых определяется величиной зазора между валками.

Из-за различия окружных скоростей валков, воздействующих по длине волокна, при его перекатывании происходит сдвиг его поперечных слоев (закручивание), что обеспечивает уменьшение усилия деформирования. Вследствие кривизны деформирующих валков ось обрабатываемого волокна криволинейна с радиусом кривизны, равным радиусу кривизны деформирующих поверхностей. Ввиду перекатывания волокна в криволинейном зазоре валков

происходит его циклический изгиб (фиг, 3 и 4). Частота изгиба равна частоте перекатывания частицы в зоне обработки, Циклический из- гиб заготовки приводит к уменьшению деформирующих усилий.

Пересекающееся расположение осей валков(фиг. 2) позволяет увеличить степень закручивания наружных слоев частицы, а также создает дополнительные растягивающие напряжения, вызванные пересечением векторов моментов сил, воздействующих на частицу. Однако такое устройство более сложно в изготовлении.

Пример. Частицы порошка сферической формы диаметром 100 мкм пропускают между валками (фиг. 1) длиной 200 мм, средним диаметром (межосевым расстоянием) 200 мм. Радиус кривизны валков 250 мм. Волокна обкатывались при разном рассогласовании скоростей валков, т. е. частица совершала различное количество обкатываний и циклов изгиба.

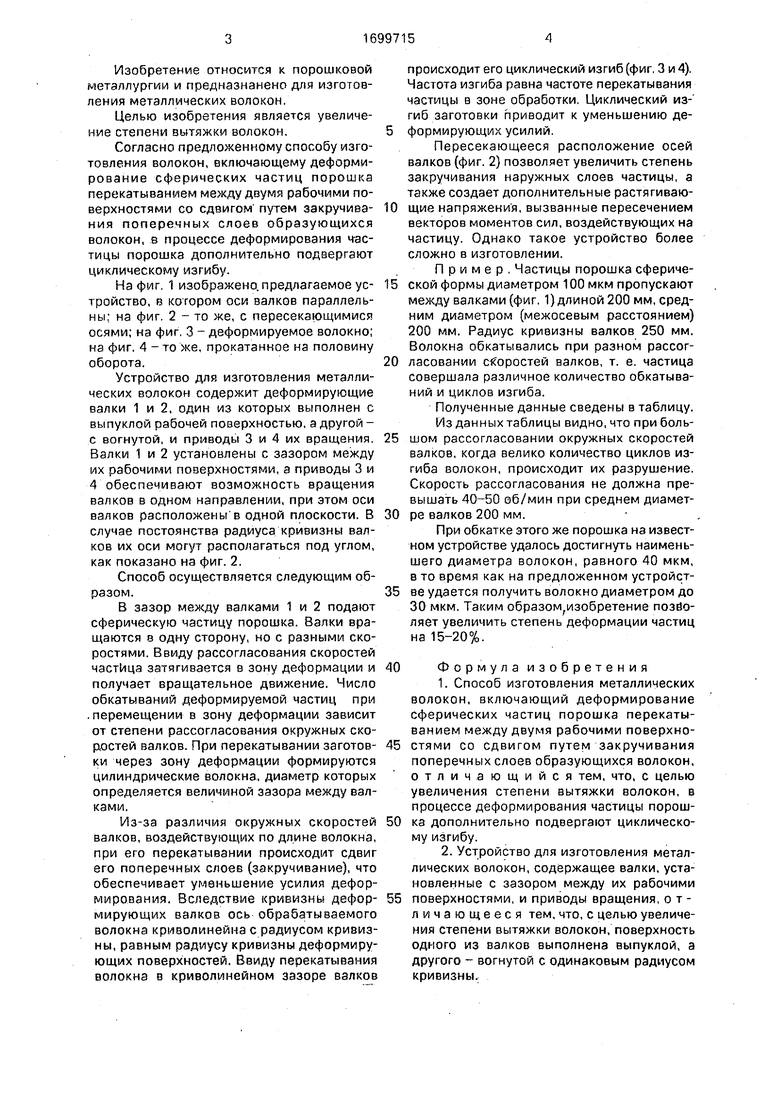

Полученные данные сведены в таблицу. Из данных таблицы видно, что при большом рассогласовании окружных скоростей валков, когда велико количество циклов изгиба волокон, происходит их разрушение. Скорость рассогласования не должна превышать 40-50 об/мин при среднем диаметре валков 200 мм.

При обкатке этого же порошка на известном устройстве удалось достигнуть наименьшего диаметра волокон, равного 40 мкм, в то время как на предложенном устройстве удается получить волокно диаметром до 30 мкм. Таким образом;изобретение позволяет увеличить степень деформации частиц на 15-20%.

Формула изобретения

1.Способ изготовления металлических волокон, включающий деформирование сферических частиц порошка перекатыванием между двумя рабочими поверхностями со сдвигом путем закручивания поперечных слоев образующихся волокон, отличающийся тем, что, с целью увеличения степени вытяжки волокон, в процессе деформирования частицы порошка дополнительно подвергают циклическому изгибу.

2.Устройство для изготовления металлических волокон, содержащее валки, установленные с зазором между их рабочими

поверхностями, и приводы вращения, отличающееся тем, что, с целью увеличения степени вытяжки волокон, поверхность одного из валков выполнена выпуклой, а другого - вогнутой с одинаковым радиусом кривизны.

Волокно

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления волокон и устройство для его осуществления | 1987 |

|

SU1764812A1 |

| Способ изготовления металлических волокон и устройство для его осуществления | 1987 |

|

SU1650359A1 |

| Способ изготовления металлических волокон и устройство для его осуществления | 1982 |

|

SU1138247A1 |

| Устройство для изготовления металлических волокон | 1982 |

|

SU1016075A1 |

| Способ изготовления металлических волокон и устройство для его осуществления | 1982 |

|

SU1139563A1 |

| Способ изготовления металлических волокон | 1989 |

|

SU1648635A1 |

| Устройство для изготовления металлических волокон | 1982 |

|

SU1740109A1 |

| Устройство для изготовления металлических волокон | 1982 |

|

SU1155356A1 |

| Способ изготовления металлических волокон и устройство для его осуществления | 1989 |

|

SU1724435A1 |

| Устройство для изготовления металлических плакированных волокон | 1989 |

|

SU1828781A1 |

Изобретение относится к порошковой металлургии и предназначено для изготовления металлических волокон. Цель изобретения - повышение степени вытяжки волокон. В зазор между валками 1 и.2 подают сферическую частицу порошка Валки вращаются в одну сторону, но с разными скоростями. Из-за рассогласования скоростей частица затягивается в зону деформации и получает вращательное движение Число обкатываний деформируемой частицы при перемещении в зону деформации зависит от степени рассогласования окружных скоростей валков. Из-за различия окружных скоростей валков при перекатывании происходит сдвиг поперечных слоев (закручивание) волокна, что обеспечивает уменьшение усилия деформирования. Вследствие кривизны деформирующих поверхностей происходит циклический изгиб волокна, частота изгиба равна частоте пере- катьшания частицы в зоне обработки. Изобретение позволяет увеличить степень деформации частиц на 15-20% 2 с.п. ф-лы, 4 ил , 1 табл.

| Способ изготовления металлических волокон и устройство для его осуществления | 1982 |

|

SU1138247A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1991-12-23—Публикация

1987-03-18—Подача