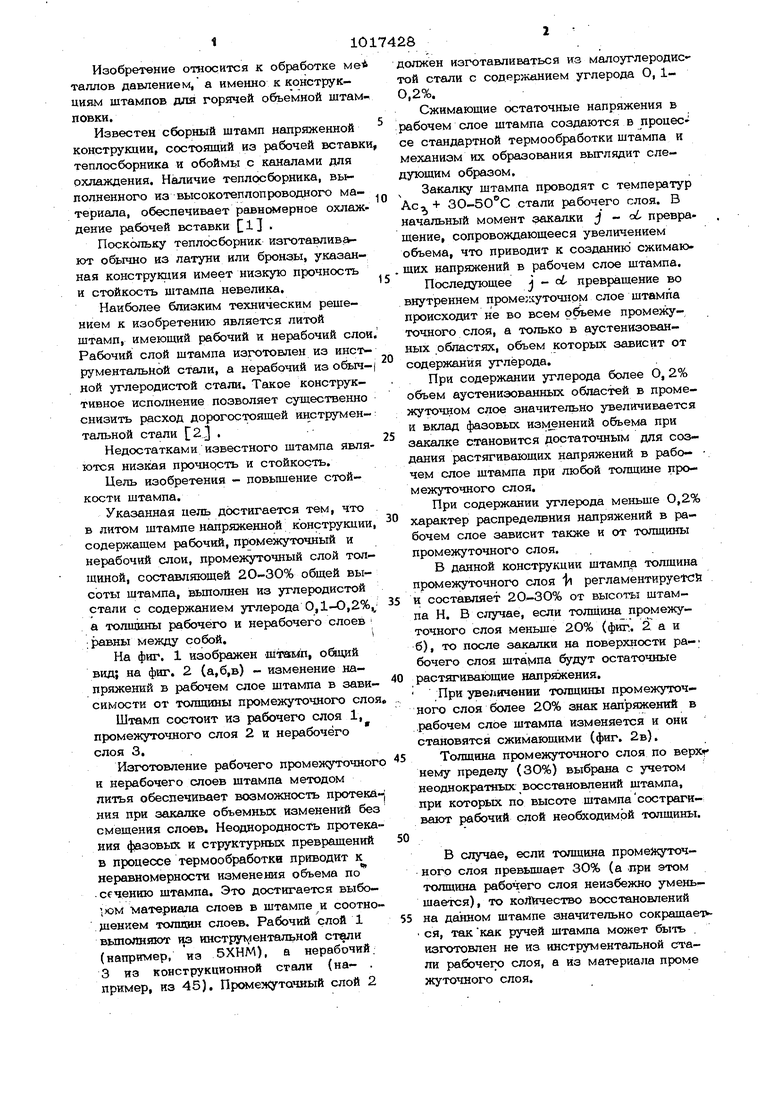

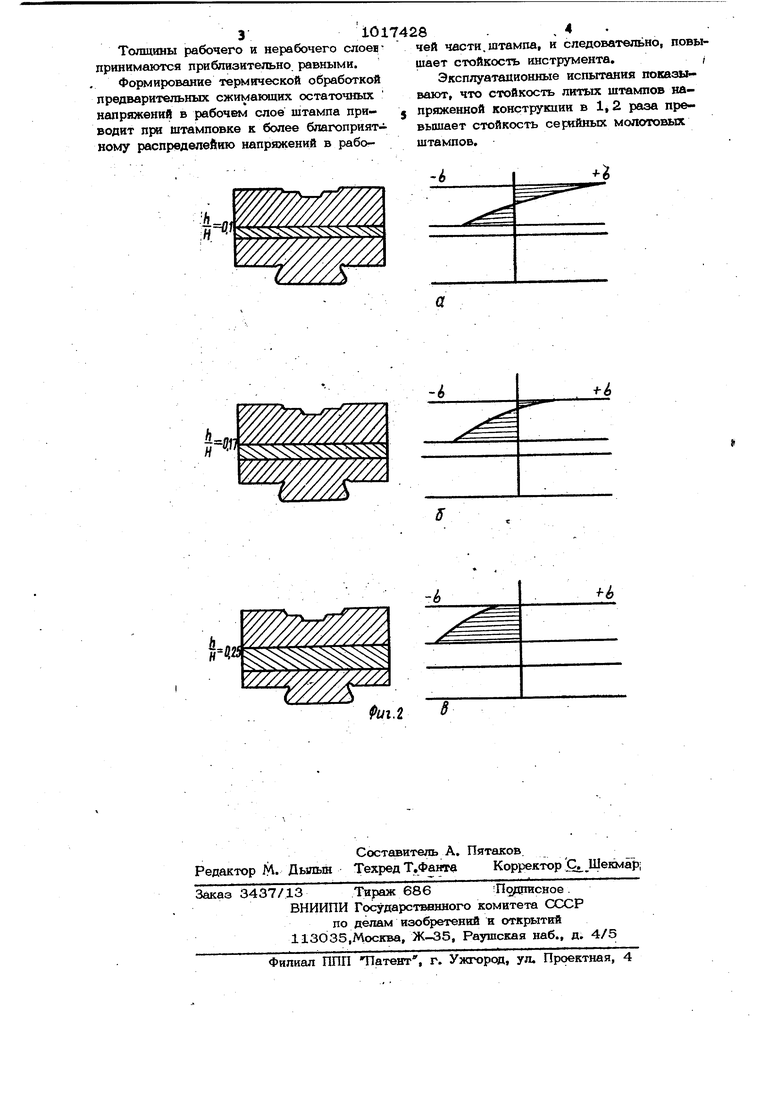

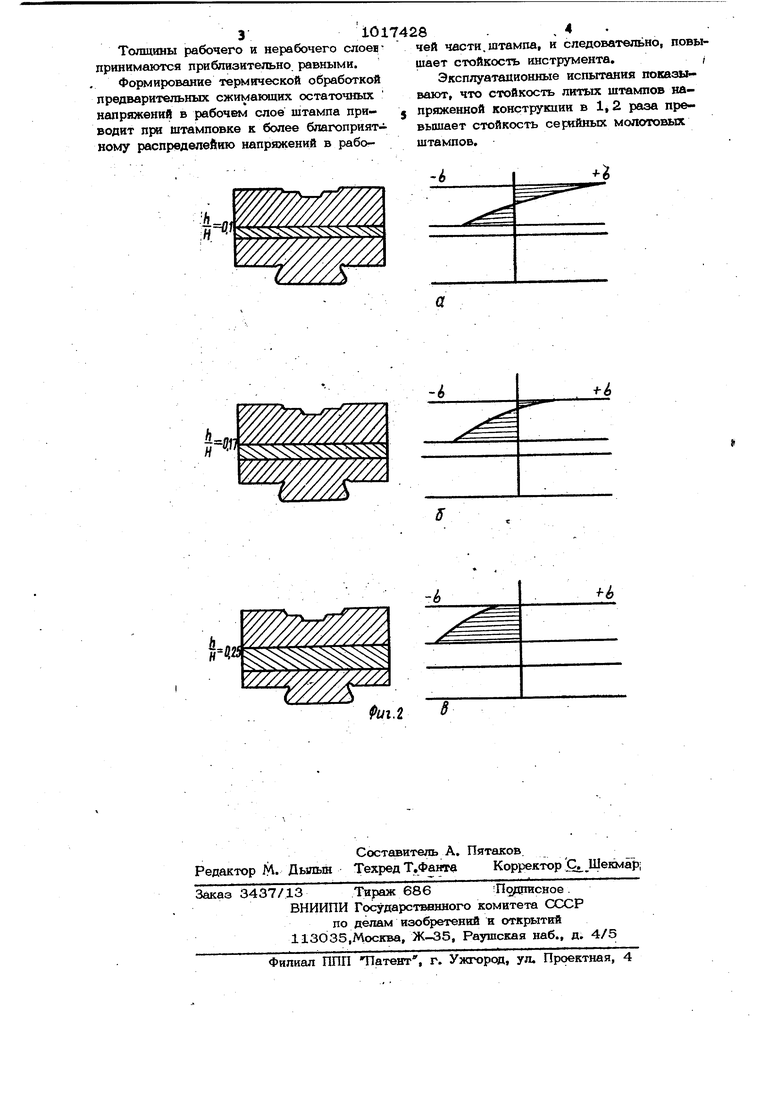

Изобретение относится к обработке ме таллов давлением, а именно к конструкциям штампов для горячей объемной штам повки. Известен сборный штамп напряженной конструкции, состоящий из рабочей вставк теплосборника и обоймы с каналами для охлаждения. Наличие теплосборника, выполненного из высокотеплопроводного материала, обеспечивает равномерное охлаж дение рабочей вставки С13 Поскольку теплоеборник изготавливают обычно из латуни или бронзы, указанная конструкция имеет низкую прочность и стойкость штампа невелика. Наиболее близким техническим решением к изобретению является литой штамп, имеюший рабочий и нерабочий слои Рабочий слой штампа изготовлен из инструментальной стали, а нерабочий из обьиной углеродистой стали. Такое конструктивное исполнение позволяет сушественно снизить расход дорогостоящей инструментальной стали 123 , Недостатками известного штампа явля ются низкая прочность и стойкость. Цель изобретения - повьш1ение стойкости штампа. Указанная цель достигается тем, что в литом штампе напряженной конструкции содержащем рабочий, промежуточный и нерабочий слои, промежуточный слой толщиной, составл1пощей 20-30% общей высоты штампа, вьшолнен из углеродистой стали с содержанием углерода 0,1-0,2% а ТОЛ1ЩШЫ рабочего и нерабочего слоев равны между собой, На фиг, 1 изображен штамп, ойций вид; на фиг, 2 {а,б,в) - изменение напряжений в рабочем слое штампа в зависимости от толщины промежуточного слоя Штамп состоит из рабочегю слоя 1, промежуточного слоя 2 и нерабочего слоя 3, Изготовление рабочего промежуточног и нерабочего слоев штампа методом литья обеспечивает возможность протека НИН при закалке объемных изменений без смещения слоев. Неоднородность протека ния фазовых и структурных превращений в процессе термообработка приводит к неравномерности изменения объема по сеченшо штампа. Это достигается выбо(ЮМ Тиатериала слоев в штампе и соотно щенкем толщин слоев. Рабочий слой 1 выполняют из инстру 1ентальной стали (например, иа 5ХНМ), а нерабочий. 3 иа конструкционной стали (на- . пример, из 45). Промея утачный слой 2 олжен изготавливаться из малоуглеродистой стали с содержанием углерода О, 10,2%, Сжимающие остаточные напряжения в рабочем слое штампа создаются в процес се стандартной термообработки штампа и механизм их образования выглядит слеующим образом. Закалку штампа проводят с температур Аса+ ЗО-бО С стали рабочего слоя, В начальный момент дакалки j - oL превращение, сопровождающееся увеличением объема, что приводит к созданию сжимающих напряжений в рабочем слое штампа. Последующее j - oi. превращение во внутреннем проме;хуточном слое штампа происходит не во всем объеме промежуточного слоя, а только в аустенизованных областях, объем которых зависит от содержания углерода. При содержании углерода более О, 2% объем аустенизованных областей в промежуточном слое значительно увеличивается и вклад фазовых изм енений объема при закалке становится достаточным для создания растягивающих напряжений в рабо- чем слое штампа при любой толщине промежуточного слоя. При содержании углерода меньше 0,2% характер распределения напряжений в рабочем слое зависит также и от толщины промежуточного слоя, В данной конструкции штампу толщина промежуточного слоя регламентируетсй и составляет 20-30% от высоты штампа Н, В случае, если толшина промежуточного слоя меньше 20% (фиг, 2 а и б), то после закалки на поверхности рабочего слоя штампа будут остаточные растягивающие напр5Шения, При увеличении толщины промежуточного слоя более 20% знак напряжений в .рабочем слое штампа изменяется и они становятся сжимающими (фиг, 2в), Толщина промежуточного слоя по верхг нему пределу (30%) выбрана с учетом неоднократных восстановлений штампа, при которых по высоте штампасострагивают рабочий слой необходимой толщины. В случае, если толщина промежуточного слоя превьщ1ает 30% (а -при этом толщина рабочего слоя неизбежно уменьщается), то KorttoecTBo восстановлений на даманом штампе значительно сокращает с я, так как ручей штампа может быть изготовлен не из инструментальной стали рабочего слоя, а из материала проме жуточного слоя.

Толщины рабочего и нерабочего слоевпринимаются приблизительно, равными.

Формирование термической обработкой предварительных сжимающих остаточных напряжений в рабочем слое штампа приводит при штамповке к более благоприятному распределейию напряжений в рабочей части, щтампа, и следовательно, повышает стойкость инструмента./

Эксплуатационные испытания показывают, что стойкость литых штампов напряженной конструкции в 1,2 раза превышает стойкость серийных молотовых штампов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Литой штамп напряженной конструкции | 1985 |

|

SU1281331A1 |

| Способ термической обработки износостойких втулок буровых насосов нефтегазового оборудования из инструментальных хромистых сталей | 2018 |

|

RU2708722C1 |

| Флюс для электрошлакового переплава | 1990 |

|

SU1749246A1 |

| Способ упрочнения деталей с выступами | 1973 |

|

SU859466A1 |

| СПОСОБ УПРОЧНЕНИЯ РАЗДЕЛИТЕЛЬНОГО ШТАМПА | 2014 |

|

RU2566224C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОНКОЛИСТОВОЙ СТАЛИ И ПИЛ, СТАЛЬ И ИЗДЕЛИЯ ИЗ НЕЕ | 2003 |

|

RU2235136C1 |

| Способ обработки штамповых сталей | 1977 |

|

SU771173A1 |

| Слоистый инструментальный материал | 1988 |

|

SU1639890A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПА | 2004 |

|

RU2279956C1 |

| Способ закалки молотовых штампов | 1983 |

|

SU1177365A1 |

ЛИТОЙ ШТАМП. НАПРЯЖЕННОЙ КОНСТРУКЦИИ, содержащий рабочий, промежуточный и нерабочий слон, о т л и ч а ю щ и и с я тем, что, с целью повышения стойкости штампа, промежуток ный слой толщиной, составляющей. 2О- ЗО% высоты штампа, выполнен из углеродистой стали с содержанием углеро-ч да ОД-О,2%, а толщины рабочего я нерабочего слоев равны между собой. О) CZ 4 to 00

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СБОРНЫЙ ШТАМП | 0 |

|

SU176782A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Довнар С | |||

| А | |||

| Термомеханшса упррчI нения и разрушения штампов объемной штамповки | |||

| М., Машиностроение, 1975, | |||

| с | |||

| Металлические подъемные леса | 1921 |

|

SU242A1 |

| ВСЕС€ ; ддп::т J.j .К, | |||

Авторы

Даты

1983-05-15—Публикация

1981-09-25—Подача