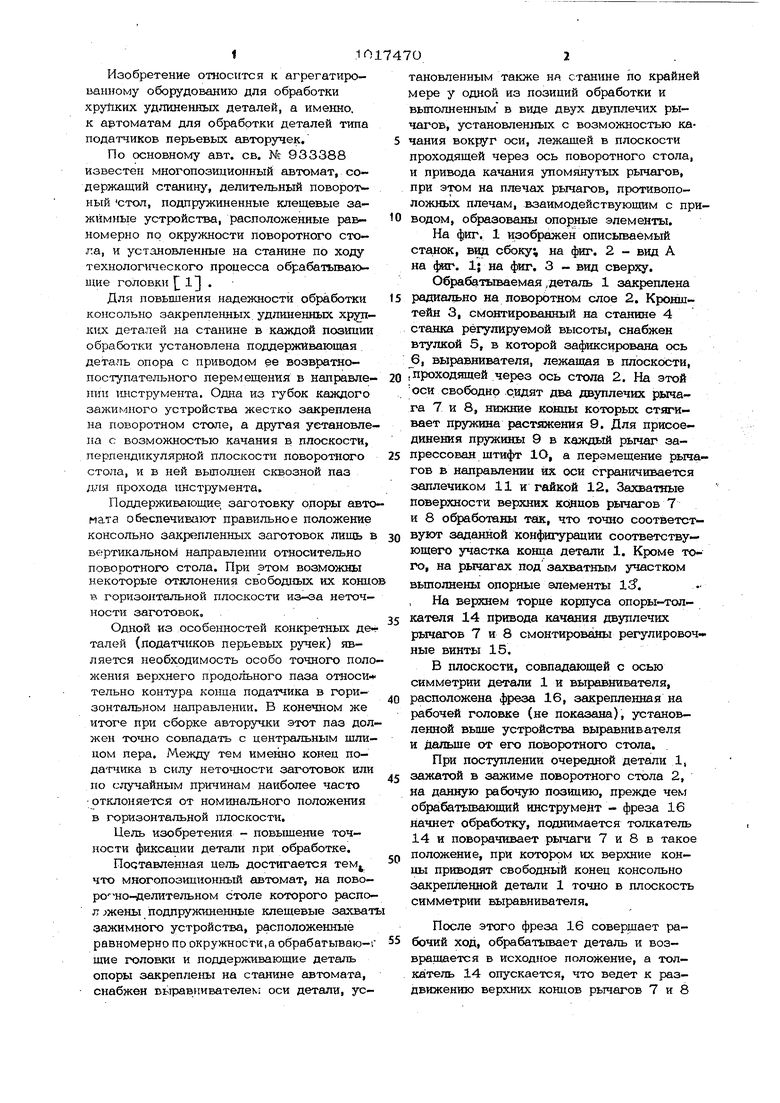

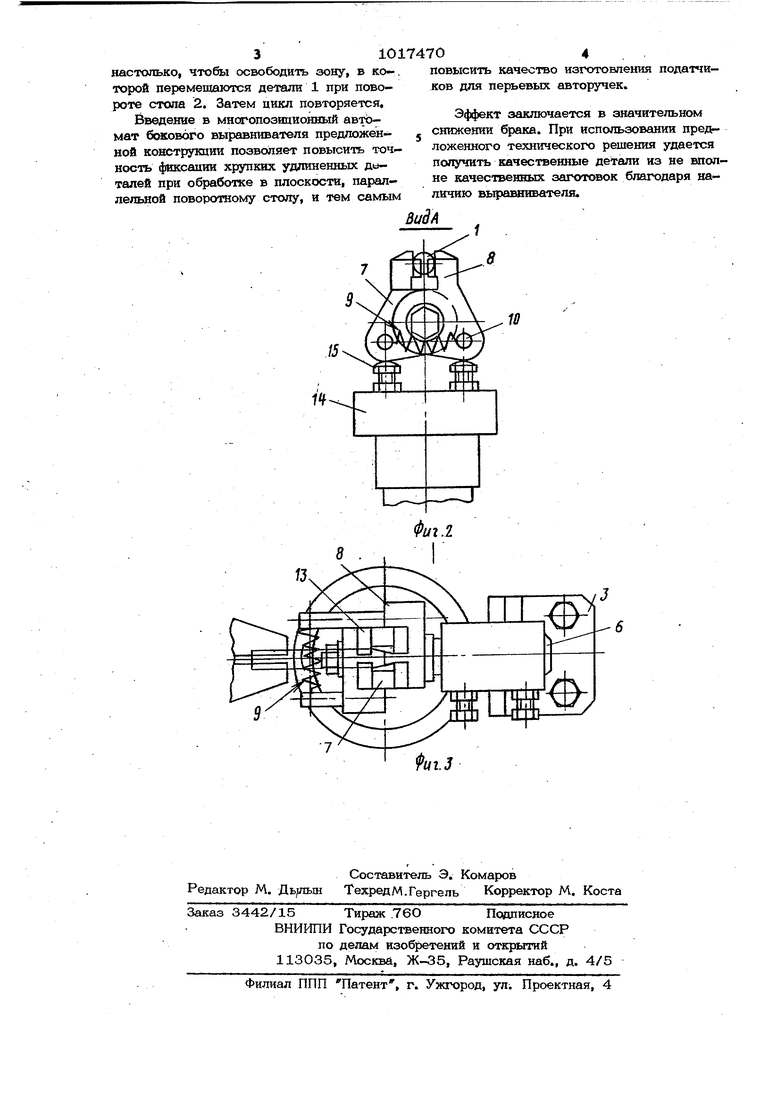

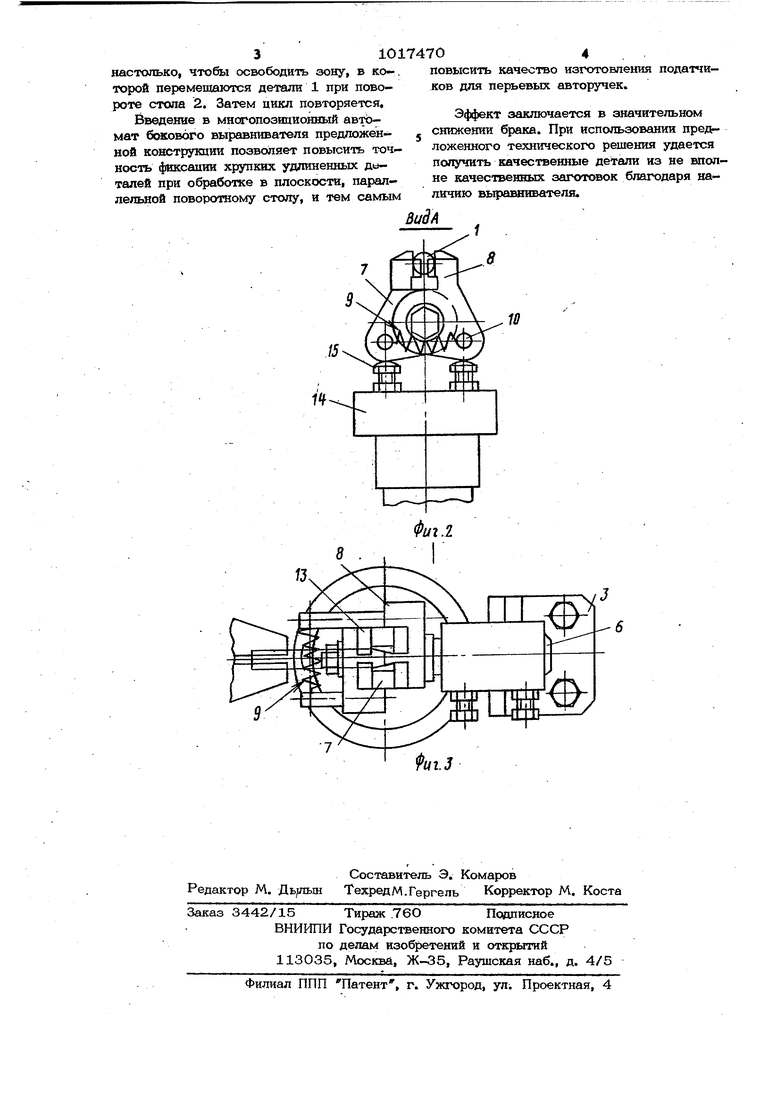

f10 Изобретение относится к агрегатированиому оборудованию для обработки хрупких удлиненных деталей, а именно, к автоматам для обработки деталей типа податчиков перьевых авторучек. По основному авт. ев, № 933388 известен многопозиционный автомат, содержащий станину, делительный поворотный СТОЛ, подпружиненные клещевые зажимные устройства, расположенные равномерно по окружности поворотного стола, и установленные на станине по ходу технолопгческого процесса обрабатьгоающие головки , Для повышения надежности обработки консольно закрепленных удлиненных хрупких деталей на станине в каждой позиции обработки установлена поддерживающая деталь опора с приводом е возвратнопоступательного перемещения в направлеПИТ1 инструмента. Одна из губок каждого зажимного устройства жестко закреплена на поворотном столе, а другая установлена с возможностью качания в плоскости, перпе1аднкулярной плоскости поворотного стола, и в ней вьшоляен сквозной паз для прохода инструмента. Поддерживающие, заготовку опоры авто мата обеспечивают правильное положение консольно закр шленнь х заготовок лищь в зо вертикальном направлении относительно поворотного стола. При этом возможны некоторые отклонения свободных их концо в горизонтальной плоскости из-за неточности заготовок. Одной из особенностей конкретных де талей (податчнков перьевых ручек) является необходимость особо точного поло жения верхнего продольного паза относи тельно контура конца податчика в горизонтальном направлении. В конечном же итоге при сборке авторучки этот паз дол жен точно совпадать с центральным щли- цом пера. Между тем именно конец по- датчика в силу неточности заготовок или по случайным причинам наиболее часто отклоняется от номинального положения в горизонтальной плоскости. Цель изобретения - повыщение точности фиксации детали при обработке. Поставленная цель достигается тем что многопозиционный автомат, на пово- ро-но-йелитеяьном столе которого распол жены подпрухсиненные клещевые захват зажимного устройства, расположенные равномерно по окружности,а обрабатываю-г щие головки и поддерживающие деталь опоры закреплены на станине автомата, снабжен выравнивателек; оси детали, ус0тановленным также ня, станине по крайней мере у одной из позиций обработки и выполненным в виде двух двуплечих рычагов, установленных с возможностью качания вокруг оси, лежащей в плоскости проходящей через ось поворотного стола, и привода качания упомянутых рычагов, при этом на плечах рычагов, противоположных плечам, взаимодействующим с при- водом, образованы опорные элементы. На фиг. 1 изображен описьтаёмый станок, ввд сбоку; на фиг, 2 - вид А на фиг, 1; на фиг, 3 - вид сверху, Обрабатътаемая /деталь 1 закреплена радиально на поворотном слое 2, Кронштейн 3, смонтированный на станине 4 станка регулируемой высоты, снабжен втулкой 5, в которой зафиксирована ось 6, выравнивателя, лежащая в плоскости, .проходящей через ось стола 2. На этой оси свободно .сидят два двуплечих рычага 7 и 8, нижние концы которых стягивает растяжения 9. Для присоединения пружины 9 в каждый рычаг запрессован щтифт 1О, а перемещение рычагов в направлении их оси ограничивается заплечиком 11 к гайкой 12, Захватные поверхности верхних койиов рычагов 7 и 8 обработаны так, что точно соответствуют заданной конфигурации соответству- ющего участка конца детали 1, Кроме того, на рычагах под захватным участком вьшолнены опорные элементы 13, На верхнем торце корпуса опоры-толкателя 14 привода качания двуплечих рычагов 7 и 8 смонтированы регулировочные винты 15, В плоскости, совпадающей с осью симметрии детали 1 и выравнивателя, расположена фреза 16, закрепленная на рабочей головке (не показана), установленной вьпие устройства выравнивателя и дальше от его поворотного стола. При поступлении очередной детали 1, зажатой в зажиме поворотного стола 2, на данную рабочую позицию, прежде чем обрабатывающий инструмент - фреза 16 начнет обработку, поднимается толкатель 14 и поворачивает рычаги 7 и 8 в такое положение, при котором юс верхние концы приводят свободный конец консольно закрепленной детали 1 точно в плоскость симметрии выравнивателя. После этого фреза 16 совершает рабочий ход, обрабатъшает деталь и возвращается в исходное положение, а толкатель 14 опускается, что ведет к раздвижению верхних концов рычагов 7 и 8

настолько, чтобы освободить зону, в ко-, торой перемещаются детали 1 при повороте стопа 2. Затем цикл повторяется, Введение в многопозиционный автомат бокового выравнивателя предложенной конструкции позволяет повысить точность фиксации хрупких удлиненных деталей при обработке в плоскости, параллельной поворотному столу, и тем самым

повысить качество изготовления податчиков для перьевых авторучек.

Эффект заключается в значительном снижении брака. При использовании предложенного технического решения удается получить качественные детали из не вполне качественных заготовок благодаря наличию вьфавнивателя.

ВидА

8

| название | год | авторы | номер документа |

|---|---|---|---|

| Многопозиционный автомат | 1980 |

|

SU933388A1 |

| Многопозиционный станок для двусторонней обработки деталей | 1982 |

|

SU1027014A1 |

| Агрегатный станок | 1977 |

|

SU686848A1 |

| Многопозиционный станок | 1987 |

|

SU1454652A1 |

| Устройство для зажима деталей на вращающихся столах станков | 1980 |

|

SU942939A1 |

| Многопозиционный станок | 1980 |

|

SU891341A1 |

| Подающее устройство к станку | 1976 |

|

SU609620A1 |

| Автомат для обработки деталей тормозных колодок | 1981 |

|

SU1076252A1 |

| Автомат для прорезания шлицев в головках винтов | 1978 |

|

SU921732A1 |

| МНОГОПОЗИЦИОННЫЙ АВТОМАТ | 1966 |

|

SU182474A1 |

МНОЮПОЗИЦИОННЫЙ АВТОМАТ по авт св. № 933388, отличающийся тем, что, с целью повышетгя точности фиксации детглли, по крайней мере одна из позиций обработки снабжена выравнивателем оси детали, установленньтм на стнйне и выполненкым в виде двух двуплечих рычагов, размещенных с возможностью качания вокруг оси, лежащей в плоскости, проходящей через ось поворотного стола, и привода качания упомянутьк рычагов, при этом на плечах рьтчагов, противоположных плечам, взаимодействующим с приводом, образованы опорные элементы.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Многопозиционный автомат | 1980 |

|

SU933388A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1983-05-15—Публикация

1982-04-07—Подача