О)

to

01

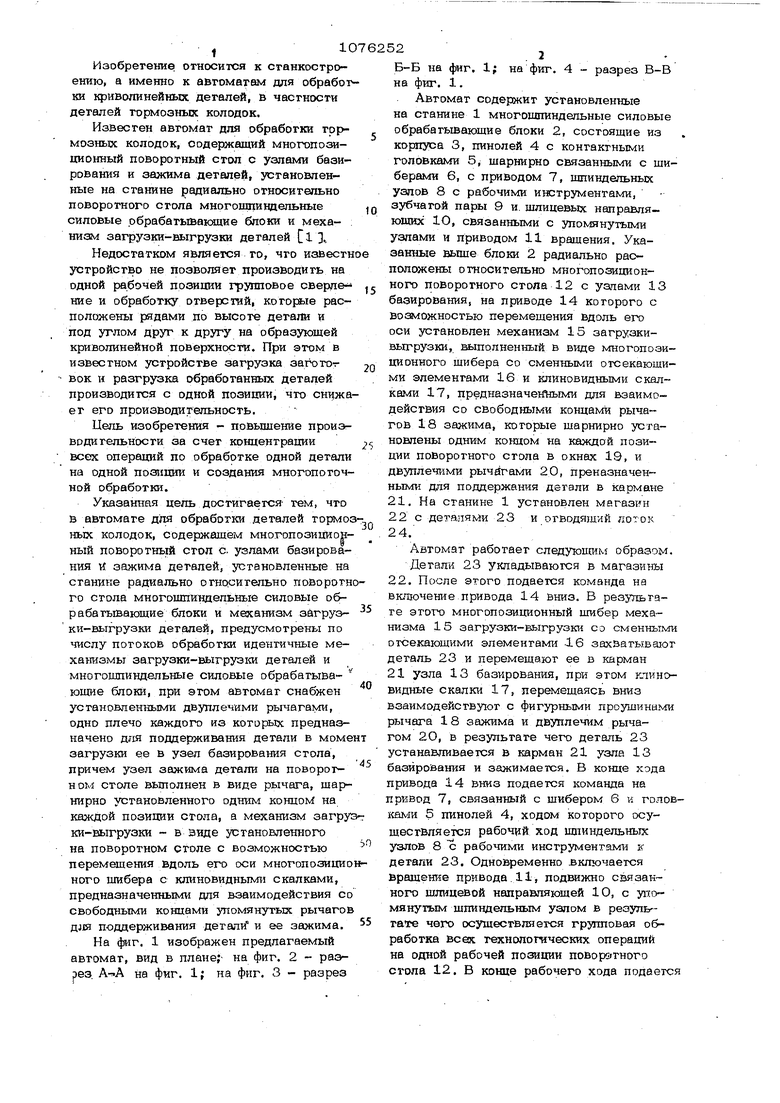

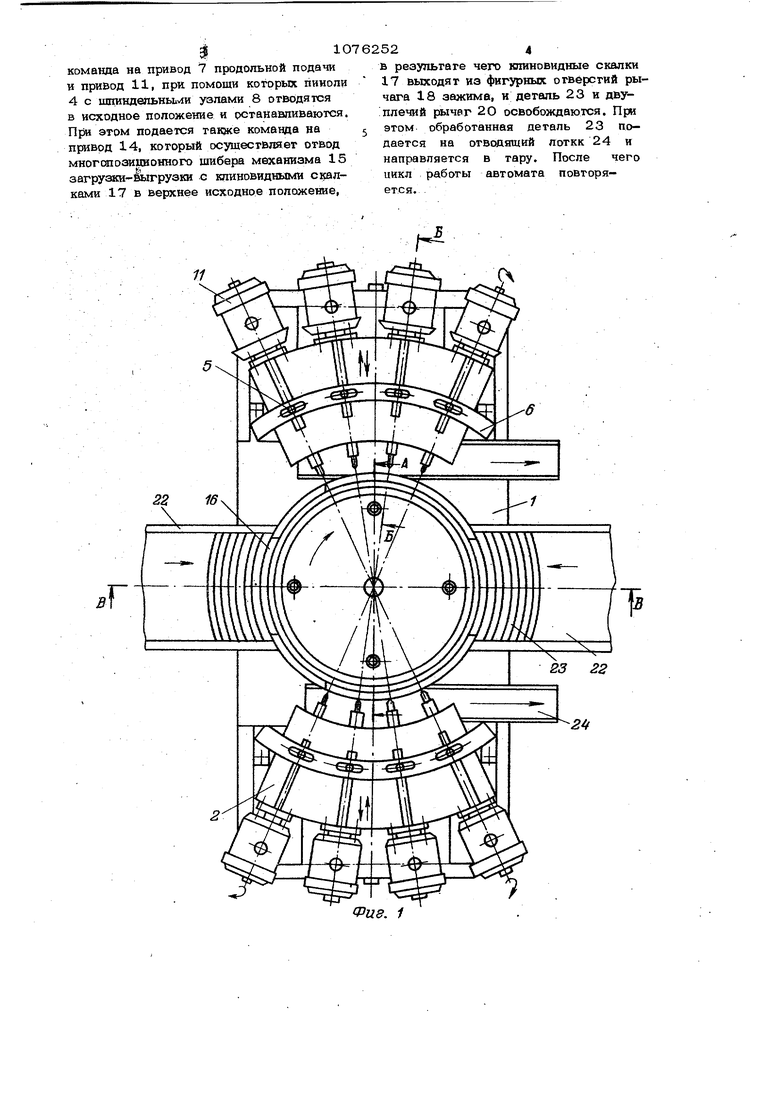

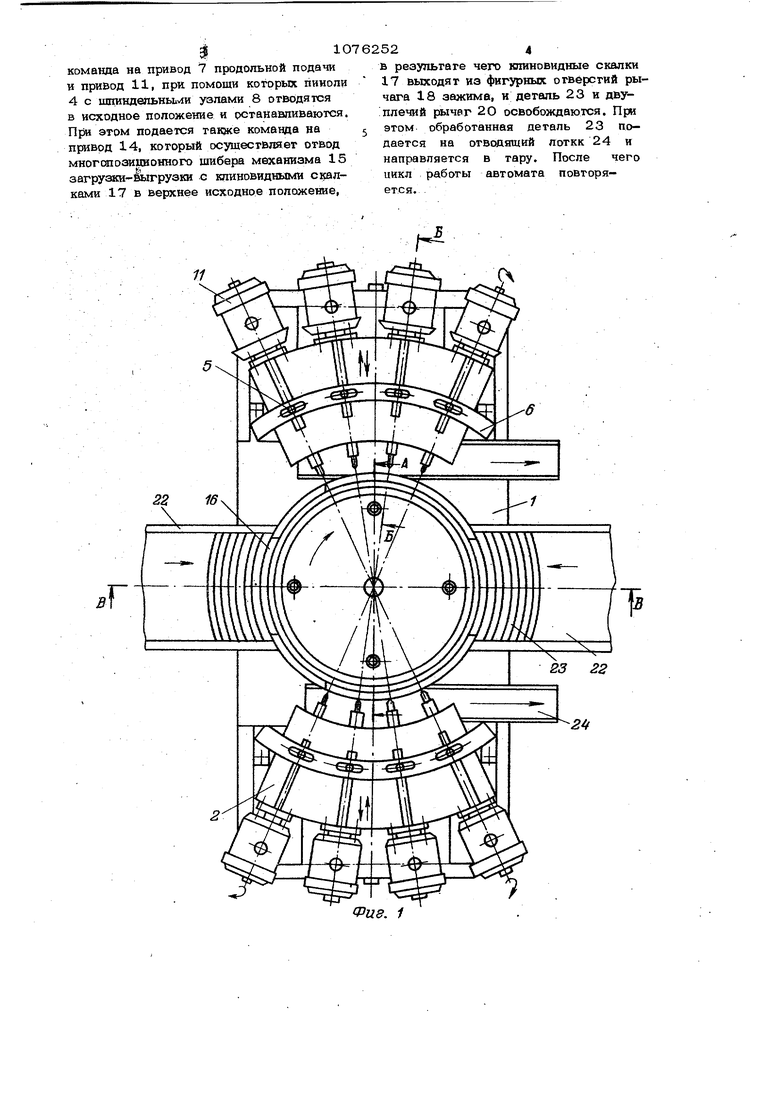

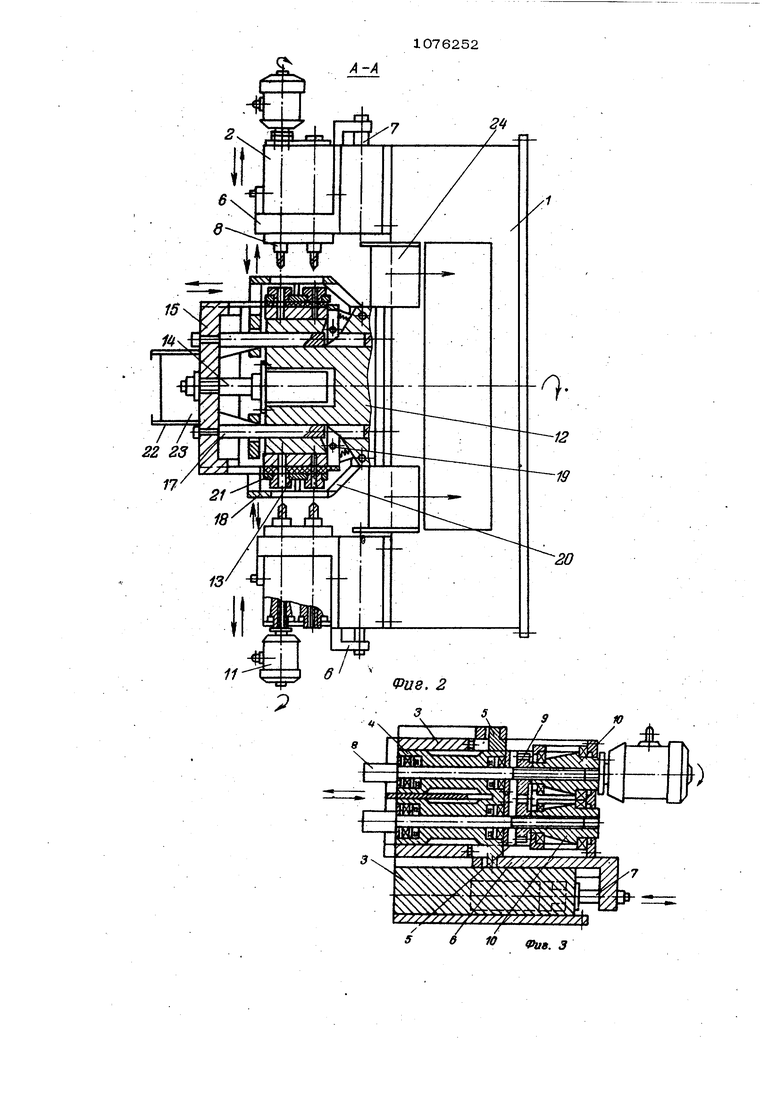

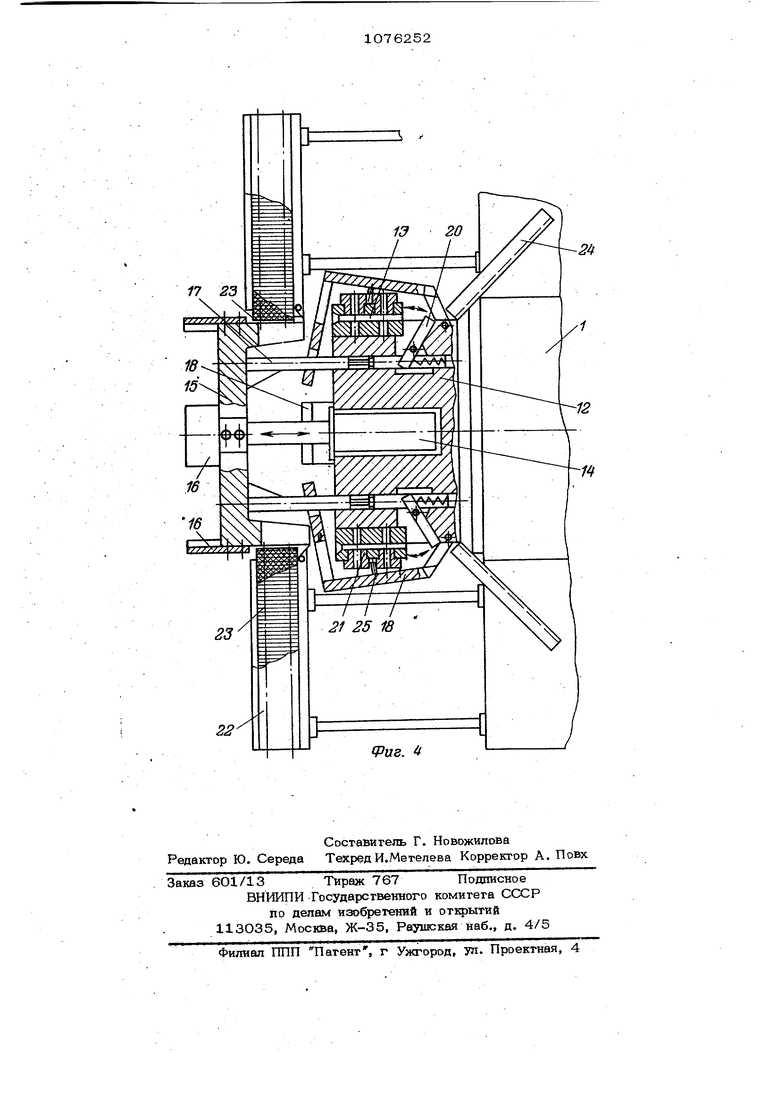

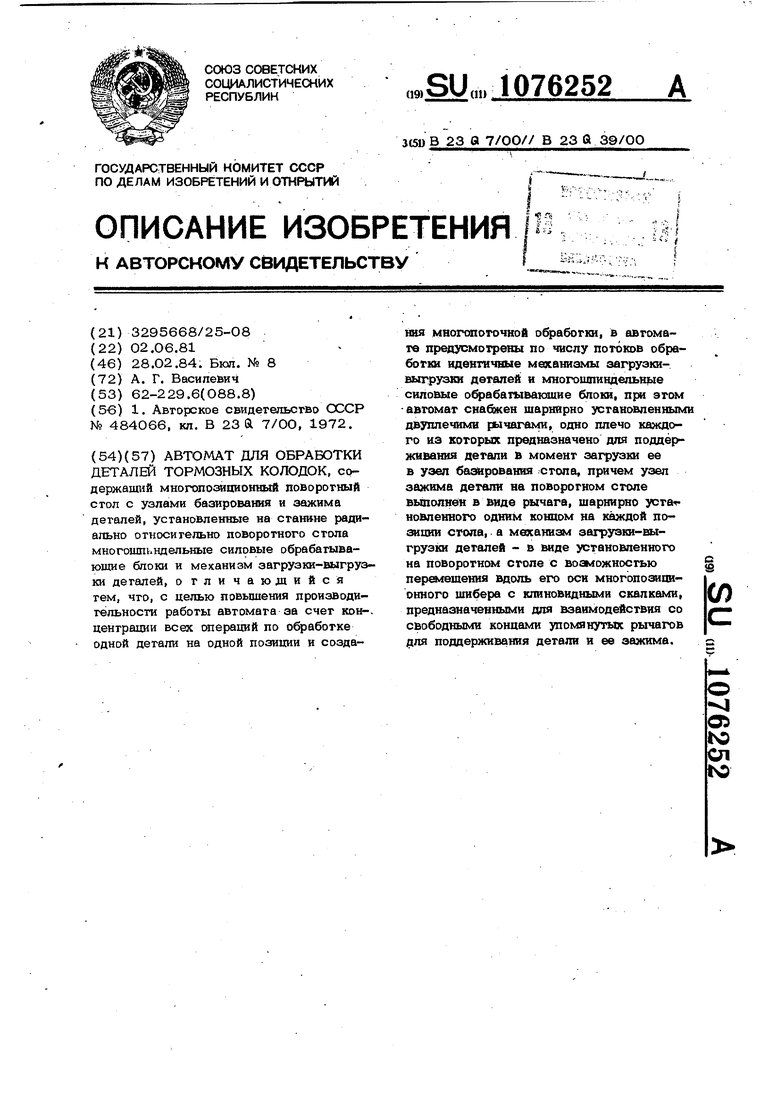

tc Изобретение относится к станкостроению, а именно к авгомагам для обработ ки криволинейных деталей, в частности деталей тормозных колодок. Известен автомат для обработки тормозных колодок, содержащий многопозиционный поворотный стол с узлами базирования и зажима деталей, установленные на станине радиально относительно поворотного стола многошпиндельные силовые рбрабатывакяцие блоки и механиам загрузки-выгрузки деталей l ,, Недостатком является то, что известн устройство не позволяет производить на одной рабочей позиции групповое сверление и обработку отверстий, которые расположены рядами по высоте детали и под углом друг к другу на образующей криволинейной поверхности. При этом в известном устройстве загрузка загоготвок и разгрузка обработанных деталей производится с одной позиции, что сщжй ет его производительность. Цепь изобретения - повышение произ водительности за счет концентрации всех операций по обработке одной детали на одной позиции и создания многопоточной обработки. Указанная цель достигается- тем, что в автомате для обработки деталей тормо ных колодок, содержащем многопозиционный поворотнь1й стол с. узлами базирования « зажима деталей, установленные на станине радиально относительно поворотн го стола многошпиндельные силовые обрабатывающие блоки и механизм загрузки-выгрузки деталей, предусмотрены по числу потоков обработки идентичные механизмы загрузки-выгрузки деталей и многошпиндельные силовые обрабатывающие блоки, при этом автомат снабжен установленными двуплечими рычагами, одно плечо каждого из которых предназначено для поддерживания детали в моме загрузки ее в узел базирования стола, причем узел зажима детали на поворотном столе вьтолнен в виде рычага, шарнирно установленного одним концом на каждой позиции сгола, а механизм загру ки-выгрузки - в звде установленного на поворотном столе с возможностью перемещения вдоль его оси многопозици ного шибера с клиновидными скалками, предназначенными для взаимодействия с свободными концами упомянутых рычаго для поддерживания детал и ее зажима. На фиг. 1 изображен предлагаемый автомат, вид в плане;- на фиг. 2 - разрез. А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - разрез В-В на фиг. 1. Автомат содержит установленные на станине 1 многошпиндельные силовые обрабатывающие блоки 2, состоящие из Kopiryca 3, пинолей 4 с контактными головками 5, щарнирно связанными с щиберами 6, с приводом 7, шпиндельных узлов 8 с рабочими инструментами, зубчатой пары 9 и. шлицевых направляющих 10, связанными с упомянутыми узлами и приводом 11 вращения. Указанные вьпие блоки 2 радиально расположены относительно многопозиционного поворотного стола 12 с уачами 13 базирования, на приводе 14 которого с возможностью перемещения вдоль его оси установлен механизм 15 загрузкивыгрузки, выполненный в виде многопоэиционного шибера со сменными отсекающими элементами 16 и клиновидными скалками 17, предназначейньшги для взаимодействия со свободными концами рычагов 18 зажима, которые щарнирно установлены одним концом на каждой позиции поворотного стола в окнах 19, и двуплечими рычйгами 20, преназначенными для поддержания детали в кармане 21.На станине 1 установлен магазин 22 с деталями 23 и огводящий лоток 24. Автомат работает следующим образом. Детали 23 укладываются в магазины 22.После этого подается команда на включение.привода 14 вниз. В реаупьгзге этого многопозиционный щибер механизма 15 загрузки-выгрузки со сменными отсекающими элементами .16 захватывают деталь 23 и перемещают ее в карман 21 узла 13 базу1рования, при этом клиновидные скалки 17, перемещаясь вниз взаимодействуют с фигурными проушинами рычага 18 зажима и двуплечим рычагом 2О, в результате чего деталь 23 устанавливается в карман 21 узла 13 базирования и зажимается. В конце хода привода 14 вниз подается команда на привод 7, связанный с шибером 6 и головками 5 пинолей 4, ходом которого осуществляется рабочий ход шшндельных узлов 8 с рабочими инструментами к детали 23. Одновременно включается вращение привода.11, подвижно связанного шлицевой направлякяаей 10, с yi7o мя кутым шпиндельным узлом в резуль-Tu.fe чего осуществляется групповая обработка всех технологических операций на одной рабочей позиции поворэтного стола 12. В конце рабочего хода подается I10 команда на привод 7 продольной подачи и привод 11, при, помощи которых пииоли 4 с ищиндепьньь 1И узлами 8 отводятся в исходное положение и останавливаются. При этом подается также комавда на привод 14, который осуществляет отвод многопоаи1рюонного шибера механизма 15 загрузки-йлгрузки с клиновидными скалками 17 в верхнее исходное положение.

«5. / 52 в результате чего клиновидные скалки 17 выходят из фигурных отверстий рычага 18 зажима, и деталь 23 и дву плечий ЕЯ.1чег 20 освобождаются. При этом обработанная деталь 23 подается на отводящий лоткк 24 и направляется в тару. После чего цикл работы автомата повторяется. гг 23

| название | год | авторы | номер документа |

|---|---|---|---|

| Многопозиционный автомат для многосторонней обработки деталей | 1983 |

|

SU1110608A1 |

| СТАНОК ДЛЯ ЗАВИНЧИВАНИЯ ШПИЛЕК | 2001 |

|

RU2197368C2 |

| Многооперационный станок с ЧПУ | 1985 |

|

SU1305000A1 |

| Автомат для обработки тормозных накладок | 1987 |

|

SU1542780A1 |

| Агрегатный станок | 1982 |

|

SU1042957A1 |

| Автомат для шлифования игольчатых деталей | 1981 |

|

SU1020210A1 |

| АВТОМАТ ДЛЯ СБОРКИ УЗЛОВ | 1991 |

|

RU2022752C1 |

| Автоматическая сборочная линия | 1985 |

|

SU1296350A1 |

| Многопозиционный автомат | 1980 |

|

SU933388A1 |

| Станок для изготовления гладких бус | 1977 |

|

SU768650A1 |

АВТОМАТ ДЛЯ ОБРАЮТКИ ДЕТАЛЕЙ ТОРМОЗНЫХ КОЛОДОК, содержащий многопозиционный поворотный стол с узлами базирования и зажима деталей, установленные на станине радаально относительно поворотного стола мнoгoшп.ндeльныe силовые обрабатывающие блоки и механизм загрузки-выгрузки деталей, отличаюддийся тем, что, с целью повышения производительности работы автомата за счет кон-центрации всех операций по обработке одной детали на одной позиции и создания многопоточной обработки, в автомате предусмотрены по числу потоков обработки идентичные механизмы загрузкивыгрузки деталей и мног щпиндельные силовые обрабатывающие блоки, при этом автомат снабжен шарнирно установленными двуплечими рычагами, одно плечо каждого И.З которых предназначено для поддерживания детали в момент загрузки ее в узел базирования стопа, причем узел зажима детали на поворотном столе выполнен в виде рычага, шарнирно уста новленного одним концом на каждой позиции стопа, а механизм загрузки-выгруэки деталей - в виде установленного i на поворотном столе с во эможностью перекрещения вдоль его оси многопозици(Л онного шибера с клиновидными скалками, предназначенными для взаимодействия со свободными концами упомянутых рычагов для поддерживания детали и ее зажима.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Загрузочное устройство сверлильного станка | 1972 |

|

SU484066A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-02-28—Публикация

1981-06-02—Подача