М Ч

i4i

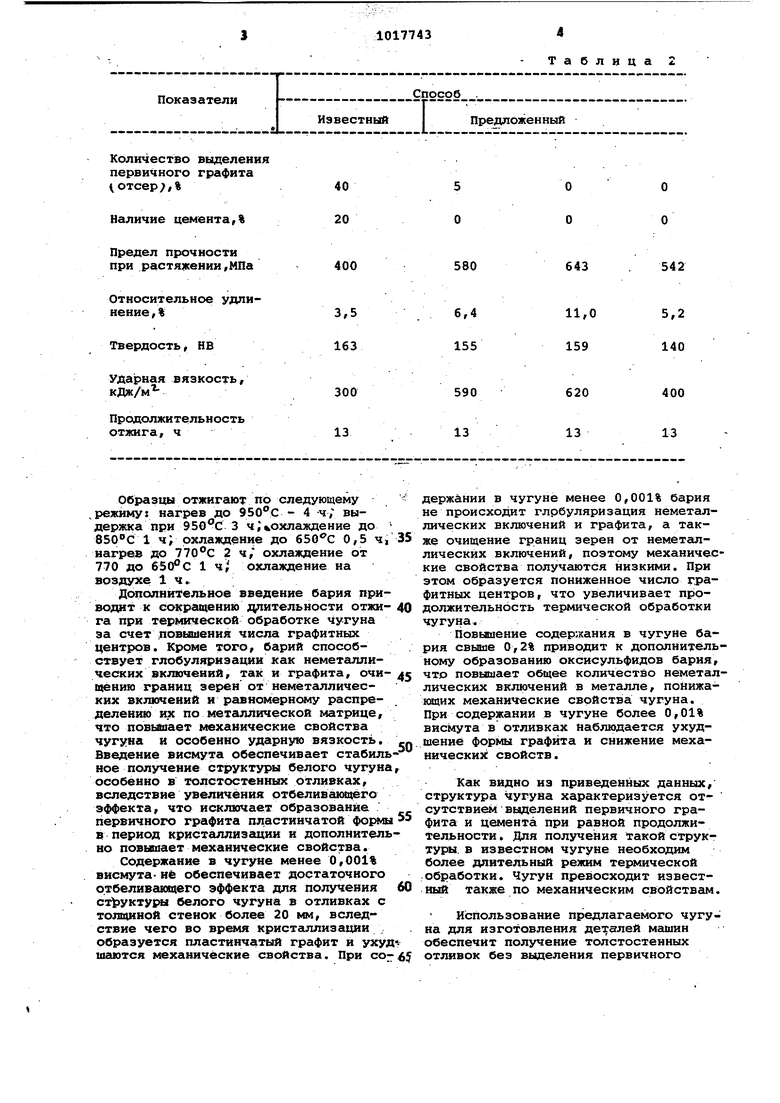

СО Изобретение относится к области металлургии, а именно к изысканию легированных чугунов, и может быть использовано при литье машиностроительных деталей. Известен чугун следующего химич кого состава, вес.%: Углерод3-3,7 Кремний1,5-2,5 Марганец0.5-1.5 Ванадий0.15-0.25 Титан0.10-0.20 ЖелезоОстальное Недостатком известного чугуна я ляются низкие механические свойст Наиболее близким по технической сущности и достигаемому результату является чугун 2 следующего Хими ческого состава, вес.% Углерод2,3-2,95 Кремний1-2 Марганец0,2-0,9 Ванадий0,06-0,25 Кальций0,001-0,02 Бор0,001-0,05 Алюминий0,001-0,01 Железо Остальное Недостатком известного чугуна является выделение первичного граф та, длительный режим термической обработки отливок и низкие механические свойства. Цель изобретения - предотвращение выделения первичного графита в процессе кристаллизации, сокращение времени термической обработки отливок и повьаиение механических свойств. Данная цель достигается тем, что чугун, содержащий углерод, кремний, марганец, ванадий, кальций, бор, алют миний и железо, дополнительно содержит висмут и барий при следующем соотнощении компонентов, вес.%: углерод 2,3-3,0 Кремний1-2 Марганец0,2-0,9 Ванадий0,001-0,25 Кальций 0,001-0,02 Бор0,001-0,050 Алюминий 0,001-0,030 Висмут0,001-0,010 Барий 0,001-0,200 ЖелезоОстальное В качестве компонентов шихты используют литейные чугуны и лом стальной. Выплавку производят в индукционной печи с кислой футеровкой. После полного расплавления ишхты вводят ферросилиций и ферромарганец. Перед разливкой в жшший чугун вводят феррованадий, ферробор, алюминий, висмут и ферросилйкобарий. В табл. 1 представлен химсостав известного и предложенных чугунов7 в табл. 2 - механические свойства и структурная характеристика. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Высокопрочный чугун | 1989 |

|

SU1678891A1 |

| Ковкий чугун | 1983 |

|

SU1117333A1 |

| Чугун | 1983 |

|

SU1108125A1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОЧНЫХ ЧУГУНОВ С ШАРОВИДНЫМ ИЛИ ВЕРМИКУЛЯРНЫМ ГРАФИТОМ НА ОСНОВЕ НАНОСТРУКТУРИРОВАННОГО НАУГЛЕРОЖИВАТЕЛЯ | 2011 |

|

RU2495133C2 |

| ЧУГУН | 1999 |

|

RU2149914C1 |

| Чугун | 1976 |

|

SU587171A1 |

| Высокофосфористый чугун | 1977 |

|

SU735652A1 |

| Высокопрочный чугун | 1989 |

|

SU1686020A1 |

| Комплексный модификатор | 1977 |

|

SU749926A1 |

| Высокопрочный чугун | 1987 |

|

SU1511290A1 |

2,90

1,80

0,80

0,05

0,015

0,003

0,005 Барий Железо Остальное

2,30

3,00

1,50

2,00

0,20

0,50

0,126

0,250

0,001

0,020

0,020

0,050

0,010

0,030

0,005

0,010 0,001 0,097 0,200 Остальное Остальное Остгшьное

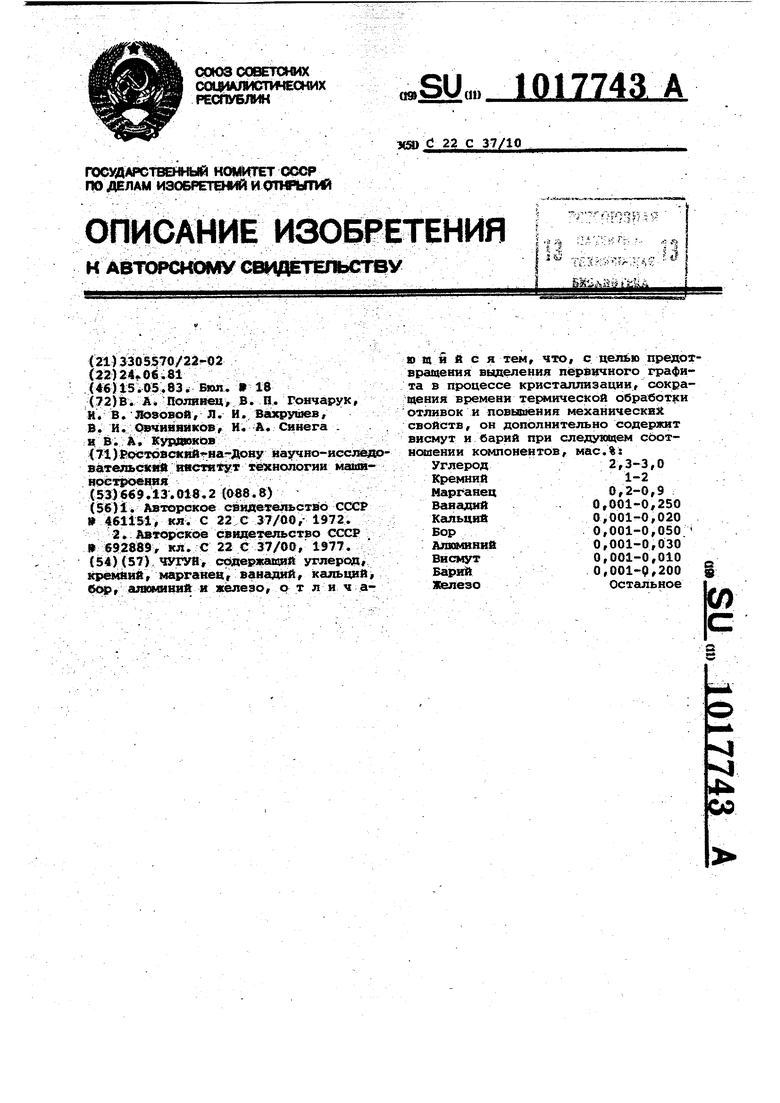

Количество выделения первичного графита (Отсер7/%

Наличие цемеита,%

Предел прочиости

400 при растяжении,МПа

удли3,5 163

ударная вязкость, кДк/м

Продолжительность отжига, ч

Образцы отжигают по следующему ,режиму: нагрев до 950с - 4 -ч; выдержка при 9 50 с 3 ч ; охлажде ние до 850С 1 ч; охлаждение до 0,5 ч, нагрев до 770с 2 ч, охлаждение от 770 до 1 ч охлаждение на воздухе 1ч.

Доцолниоельное введение бария приводит к сокращению длительности отжига при термической обработке чугуна за счет .повышения числа графитных центров. Кроме того, барий способствует глобуляризации как неметаллических включений, так и графита, очицению границ зерен от иеметаллических вкJШчeний и равномерному распределению их по металлической матрице, что повьаиает механические свойства чугуна и особенно ударную вязкость. Введение висмута обеспечивает стабиль ное получение структуры белого чугуна особенно в толстостенных отливках, вследствие увеличения отбеливакш его эффекта, что исключает образование первичного графита пластинчатой фор«1ы в период кристаллизсщии и дополнительно повышает механические свойства.

содержание в чугуне менее 0,001% висмута-не обеспечивает достаточного отбеливающего эффекта для получения структуры белого чугуна в отливках с толщиной стенок более 20 мм, вследствие чего во время кристсшлизации образуется пластинчатый графит и ухуд шаются механические свойства. При соТаблица

5 О

О О

О О

580

643

542

11,0

5,2 140 159

620

400 13 13

держании в чугуне менее 0,001% бария не происходит глрбуляризация неметаллических включений и графита, а также очищение границ зерен от неметаллических включений, поэтому механические свойства получаются низкими. При этом образуется пониженное число графитных центров, что увеличивает продолжительность термической обработки чугуна.

Повышение содержания в чугуне бария свыше 0,2% приврдит к дополнительному образованию оксисульфидов бария, что повышает общее количество неметаллических включений в металле, понижанацих механические свойства чугуна. При содержании в чугуне более 0,01% висмута в отливках наблюдается ухудшение графита и снижение механических свойств.

Как видно из приведенных данных, структура чугуна характеризуется отсутствием выделений первичного графита и цемента при равной продолжительности. Для получения такой структуры, в известном чугуне необходим более длительный режим термической обработки. Чугун превосходит известный также по механическим свойствам.

Использование предлагаемого чугуна для изготовления деталей машин обеспечит получение толстостенных отливок без выделения первичного

51017741

графита при кристаллизации пoзвoлиt тить время термической обработки чууменьшить вес деталей за счет повы- гуна, что снизит себестоимость одной шения механических свойств и сокра- тониы годного литья на 20-30 р.

| Способ изготовления звездочек для французской бороны-катка | 1922 |

|

SU46A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1983-05-15—Публикация

1981-06-24—Подача