Изобретение относится к подъемно-транспортному оборудованию, в частности к устройствам для захвата и транспортировки штучных грузов.

Известен автоматический захват, содерж,ащий раму с захватными лапами и механизм фиксации захватных лап в раскрытом положении, включающий в себя соединенный с захватными лапами посредством тяг ползун, навешиваемый на крюк грузоподъемного механизма и выполненный с вырезом: имеющим вертикальный и наклонный участки, смонтированный на раме направляющий элемент с пальцем, расположенным в упомянутом вырезе с возможностью перемещения, и щарнирно закрепленные на ползуне и кинематически соединенные между собой подпружиненные защелки, одна из которых установлена с возможностью перекрытия вертикального участка выреза 1.

Однако известный захват недостаточно надежен в работе.

Цель изобретения - повышение надежности работы.

Поставленная цель достигается тем, что в автоматическом захвате, содержащем раму с захватными лапами и механизм фиксации захватных лап в раскрытом положении, включающий в себя соединенный с захватными лапами посредством тяг ползун, навешиваемый на крюк грузоподъемного механизма и выполненный с вырезом, имеющим вертикальный и наклонный участки, смонтированный на раме направляющий элемент с пальцем, расположенным в упомянутом вырезе с возможностью перемещения, и щарнирно закрепленные на ползуне и кинематически соединенные между собой подпружиненные защелки, одна из которых установлена с возможностью перекрытия вертикального участка выреза, первая защелка выполнена в виде крюка, а кинематическая связь защелок включает в себя щарнирно связанный с ползуном и прикрепленный к крюку одним своим плечом угловой рычаг и тягу, кинематически соединенную с другим плечом углового рычага и щарнирно связанную с второй защелкой, которая ус-, тановлена с возможностью перекрытия наклонного участка выреза.

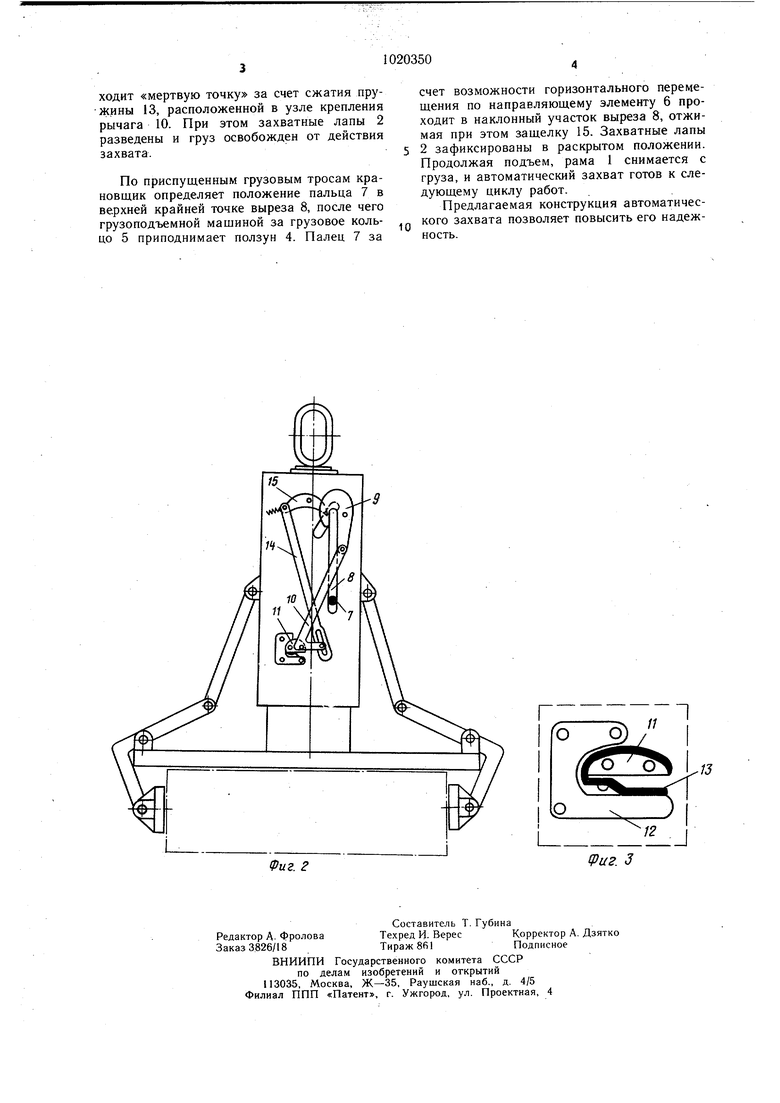

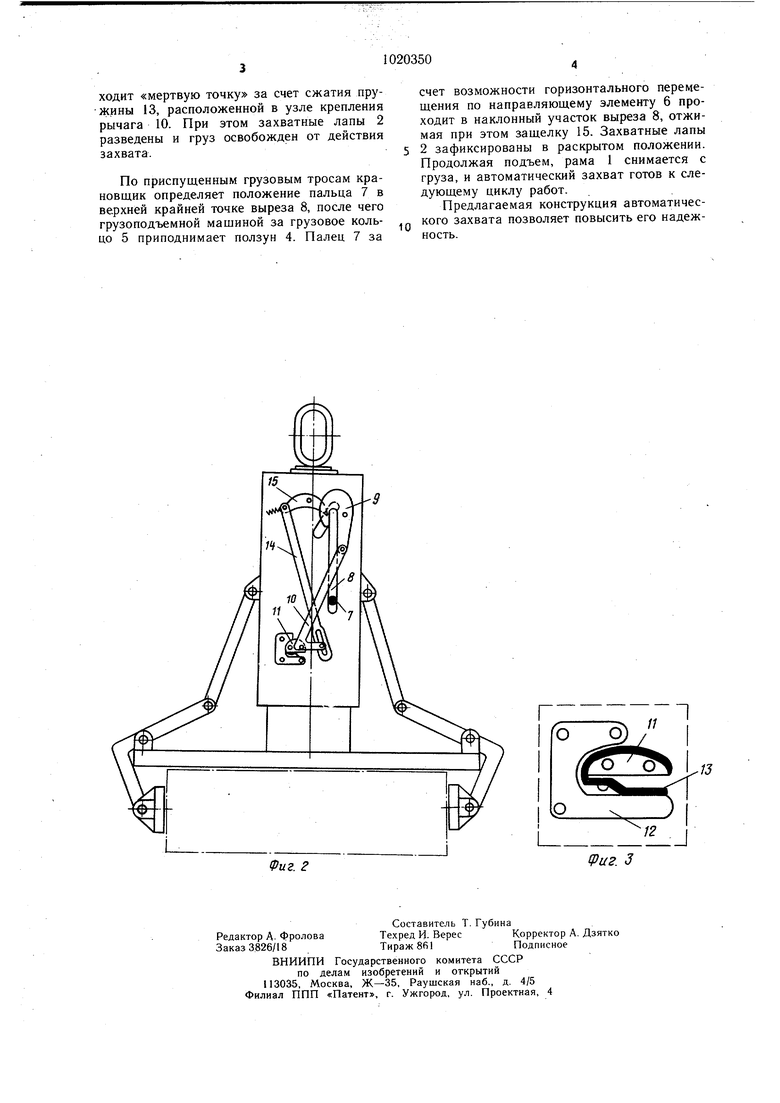

На фиг. 1 изображен автоматический захват в раскрытом положении, общий вид; на фиг. 2 - то же, с грузом; на фиг. 3 - узел I на фиг. 1.

Автоматический захват состоит из рамы 1, захватных лап 2, тяг 3, ползуна 4, снабженного грузовым кольцом 5 для навески на крюк грузоподъемной мащины.

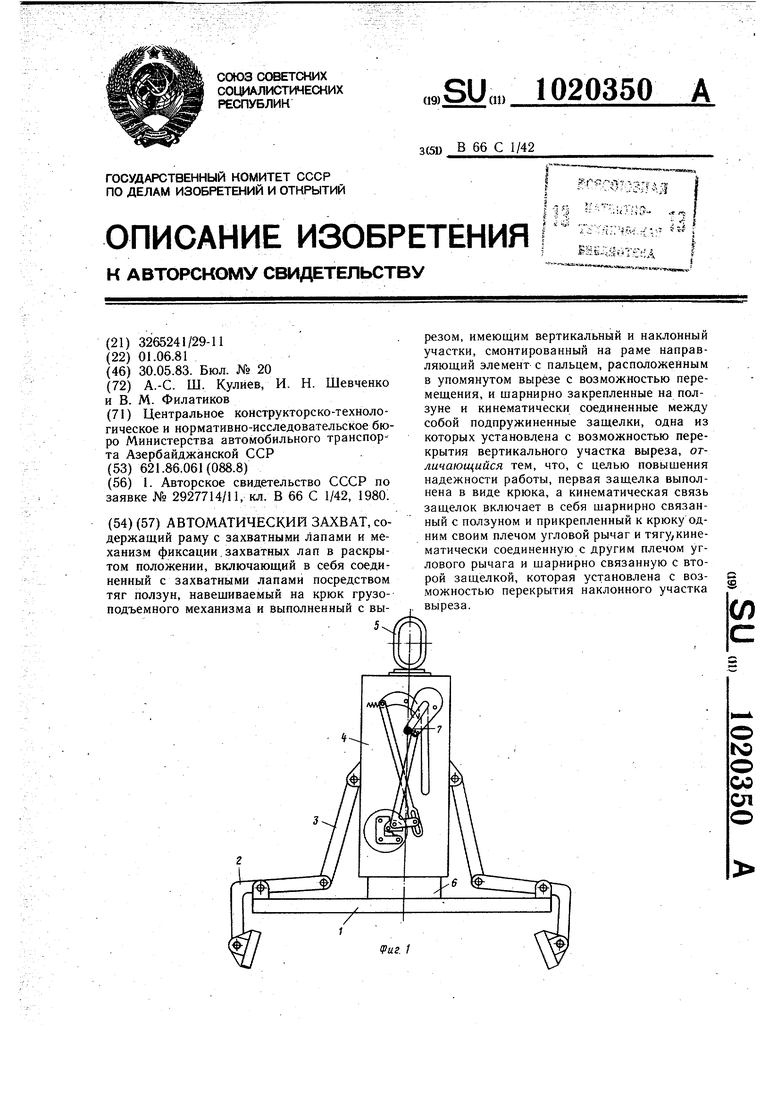

Ползун 4 надет на направляющий элемент 6, жестко установленный на раме 1 и снабженный пальцем 7, имеющим возможность перемещения в фигурном вырезе 8 с наклонным и вертикальным участками, выполненном в ползуне 4. На ползуне 4

установлен крюк 9, щарнирно связанный с подпружиненным угловым рычагом 10, который прикреплен щарнирно своим острым углом к ползуну 4 при помощи узла крепления, состоящего, например, из пленки И, упора 12 и пластинчатой пружины 13.

Угловой двуплечий рычаг 10 вторым своим плечом щарнирно связан с тягой 14, соединенной щарнирно с подпружиненной

защелкой 15, установленной на ползуне 4. Автоматический захват работает следующим образом.

В начальном положении автоматический захват, подвешенный на грузовое кольцо 5 к грузоподъемной машине, наводится на

5 груз и опускается до соприкосновения рамы 1 с грузом. При этом механизм фиксации удерживает захватные лапы 2 в раскрытом положении (фиг. 1). Затем при дальнейшем опускании захватного устройства ползун 4 начинает перемещаться вниз по направляющему элементу 6, а палец 7, установленный на упомянутом направляющем элементе, начинает взаимодействовать с наклонным участком выреза 8 на ползуне 4, перемещаясь горизонтально по направляющему элементу 6. Переместивщись до соприкосновения с подпружиненной защелкой 15, палец 7 отжимает ее, а она в свою очередь перемещает вниз тягу 14, которая другим своим плечом поворачивает угловой подпружиненный рычаг 10, шарнирно соединенный с крюком 9. Рычаг 10 поворачивает при этом крюк 9, который занимает положение, перекрывающее наклонный участок выреза 8, и открывает его вертикальный участок. В этот момент (крановщик определяет его по приспущенным грузовым тросам крана)

можно производить подъем захвата.

В начале подъема автоматического захвата происходит перемещение ползуна 4 вверх по направляющему элементу 6. При

0 этом палец 7 взаимодействует с вертикальным участком выреза 8, а тяги 3, перемещаясь вместе с ползуном 4, заставляют поворачиваться захватные лапы 2, которые сжимают груз (фиг. 2). Затем автоматический захват вместе с грузом переносится в требуемое место, ставится на опорную плоскость, а кpaнoвш к продолжает выпуск грузовых тросов, за счет чего ползун 4 опускается по направляющему элементу 6 до упора пальца 7 в крюк 9, который под действием возрастающего усилия от эксцентрично расположенной нагрузки, возникающей от веса ползуна 4, поворачивается, перекрывая вертикальный участок выреза 8, за счет чего открывается доступ в наклонный участок упомянутого выреза.

В момент поворота крюка 9 из вертикального положения в наклонное щарнир, соединяющий крюк 9 с угловым рычагом 10, проходит «мертвую точку за счет сжатия пружины 13, расположенной в узле крепления рычага 10. При этом захватные лапы 2. разведены и груз освобожден от действия захвата.

По приспущенным грузовым тросам крановщнк определяет положение пальца 7 в верхней крайней точке выреза 8, после чего грузоподъемной машиной за грузовое кольцо 5 приподнимает ползун 4. Палец 7 за

счет возможности горизонтального перемещения по направляющему элементу 6 проходит в наклонный участок выреза 8, отжимая при этом защелку 15. Захватные лапы 2 зафиксированы в раскрытом положении. Продолжая подъем, рама 1 снимается с груза, и автоматический захват готов к следующему циклу работ.

Предлагаемая конструкция автоматического захвата позволяет повысить его надежность.

| название | год | авторы | номер документа |

|---|---|---|---|

| Грузозахватное устройство | 1980 |

|

SU912623A1 |

| Захватное устройство для штучных грузов | 1981 |

|

SU1065325A1 |

| Захватное устройство для облицовочных плит | 1976 |

|

SU600068A1 |

| АВТОМАТИЧЕСКИЙ ЗАХВАТ РОДОВИКОВА | 2009 |

|

RU2394747C1 |

| АВТОЗАХВАТ ДЛЯ ТРАНСПОРТИРОВКИ МЕЛКОШТУЧНЫХ БЕТОННЫХ ИЗДЕЛИЙ | 2007 |

|

RU2337052C1 |

| Захватное устройство для грузов | 1978 |

|

SU821382A1 |

| Клещевой захват | 1982 |

|

SU1008137A1 |

| Грузозахватное устройство | 1990 |

|

SU1770252A1 |

| Грузозахватное устройство | 1989 |

|

SU1751138A1 |

| Грузозахватное устройство | 1980 |

|

SU895892A1 |

АВТОМАТИЧЕСКИЙ ЗАХВАТ, содержащий раму с захватными ланами и механизм фиксации.захватных лап в раскрытом положении, включающий в себя соединенный с захватными лапами посредством тяг ползун, навешиваемый на крюк грузоподъемного механизма и выполненный с вырезом, имеющим вертикальный и наклонный участки, смонтированный на раме направляющий элемент с пальцем, расположенным в упомянутом вырезе с возможностью перемещения, и щарнирно закрепленные на ползуне и кинематически соединенные между собой подпружиненные защелки, одна из которых установлена с возможностью перекрытия вертикального участка выреза, отличающийся тем, что, с целью повышения надежности работы, первая защелка выполнена в виде крюка, а кинематическая связь защелок включает в себя шарнирно связанный с ползуном и прикрепленный к крюку одним своим плечом угловой рычаг и тягуукинематически соединенную с другим плечом углового рычага и шарнирно связанную с второй защелкой, которая установлена с возможностью перекрытия наклонного участка выреза.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР по заявке № 2927714/11, кл | |||

| Приспособление для соединения пучка кисти с трубкою или втулкою, служащей для прикрепления ручки | 1915 |

|

SU66A1 |

Авторы

Даты

1983-05-30—Публикация

1981-06-01—Подача