Изобретение относится к производс ву строительных теплоизоляционных ма териалов на основе минеральной ваты или стекловаты. Известен способ производства минераловатных плит повышенной жёсткос ти, включающий получение пропитанног связующим минераловатного ковра, холодную подпрессовку ковра, термообра ботку его в конвейерных камерах тепл вой обработки и разрезку ковра на пл ты заданных размеров 1J. Однако полученные таким образом ПЛИТЫ имеют прочности на послойный разрыв до 0,15 кгс/см , что в ряде случаев опраничивает область их применения;.. Известпеи также способ производств упроьнченных волокнистых изделий, обработанных иглопрошивными машинами, подверГ31Щими минералоэатный ковер безнит(ачной прошивке , Полученные этим способом изделия изготавливаются без связующего и отличаются незначительной прочностью на послойнадй разрыв. Наиболее; близок к предлагаемому по технической сущности и достигаемому результату способ получения минераловатных плит, включающий получе ние пропитанного связующим минераловатного ковра, холодную подпрессовку ковра, разрезку его, формование и тепловую обработку плит в этажном прессе горячего прессования и обрабо ку кромок плит ЗЛ. По этону способу могут быть получены плиты с высокой прочностью на сжатие и изгиб. Однако прочность на послойный разрыв таких плит невысо- . кая (0,1-0,2 кпс/см). Цель изобретения - повышение проч ности минераловатных плит на послойный разрыв. Поставленная; цель достигается тем что согласно способу производства ми нераловатных плит,. включающему получение пропитанного связующим минераловатного ковра, холодную подпрессов ку его, тепловую обработку и разрезк ковра на изделия, минераловатный ковер перед тепловой обработкой подвер гают безниточной прошивке с частотой шага 10-50 мм. Пример 1. Минераловатный ко вер пропитывают раствором синтетичес кого связующего - фенолоспиртами из расчета 5- фенолоспиртов (по, сухому остатку). Пропитанный связующим минераловатный ковер подвергают холод-2 ной подпрессовке с усилием 0,3 кгс/см. После выхода ковра из подпрессовщика его подвергают безниточной прошивке путем прокалывания снизу блоком специальных игл с зазубринами. Расстояние между иглами, расположенными в одном ряду между рядами игл 10 мм. При прокалывании иглы зазубринами захватывают минеральные волокна, расположенные в ковре в основном горизонтально, и протягивают их вертикально через ковер. При обратном движении игл протянутые волокна выходят из зазубрин и остаются в ковре, сшивая отдельные его слои. После прохода ковра на расстояние равное ширине блока с иглами процесс прокаль1вания повторяется. Таким образом, весь ковер оказывается проши- тым минеральными волокнами с шагом прошивки 10 мм. Прошитый ковер поступает в камеру тепловой обработки, где уплотняется до объемной массы 200 кг/м и подвергается термообработке путем продувки теплоносителя с температурой 18сГС. При этой происходит отверждение синтетического связующего. После выхода из камеры тепловой обработки отвержденный ковер разрезают на плиты размером 1000л500 мм. Пример 2, Изготовление плит осуществляют аналогично примеру 1, но частота прошивки составляет 25 мм. Пример 3. Изготовление плит осуществляют аналогично примеру 1 , но с частотой прошивки 50 мм. Пример k, Минераловатный ковер, пропитанный 6% связующего (по сухому остатку), подпрессовывают с усилием 0,5 кгс/см и подвергают безниточной прошивке аналогично примеру 1 с расстоянием между иглами 10 мм. После прошивки ковер разрезают на заготовки размером 36001800 мм, укладывают на металлические поддоны и помещают в этажный пресс, где ковер уплотняют до объемной массы 250 кгс/см и прессуют при 19U°C до отверждения связующего. После этого поддоны с плитами извлекают из пресса, плиты отделяют от поддонов, обрезают кромки и разрезают на плиты размером 1200-900 мм. Пример 5. Изготовление плит осуществляют аналогично примеру k, но частота прошивки составляет 25 мм.

Пример 6. Изготовление плит осуществляют аналоги.чно примеру k, но с частотой прошивки 50 мм. При шаге прошивки более 50 мм повышение прочности плит на послойный разрыв увеличивается незначительно.

Частота прошивки менее 0 мм также нецелесообразно, так как большую частоту трудно осуществить технически,

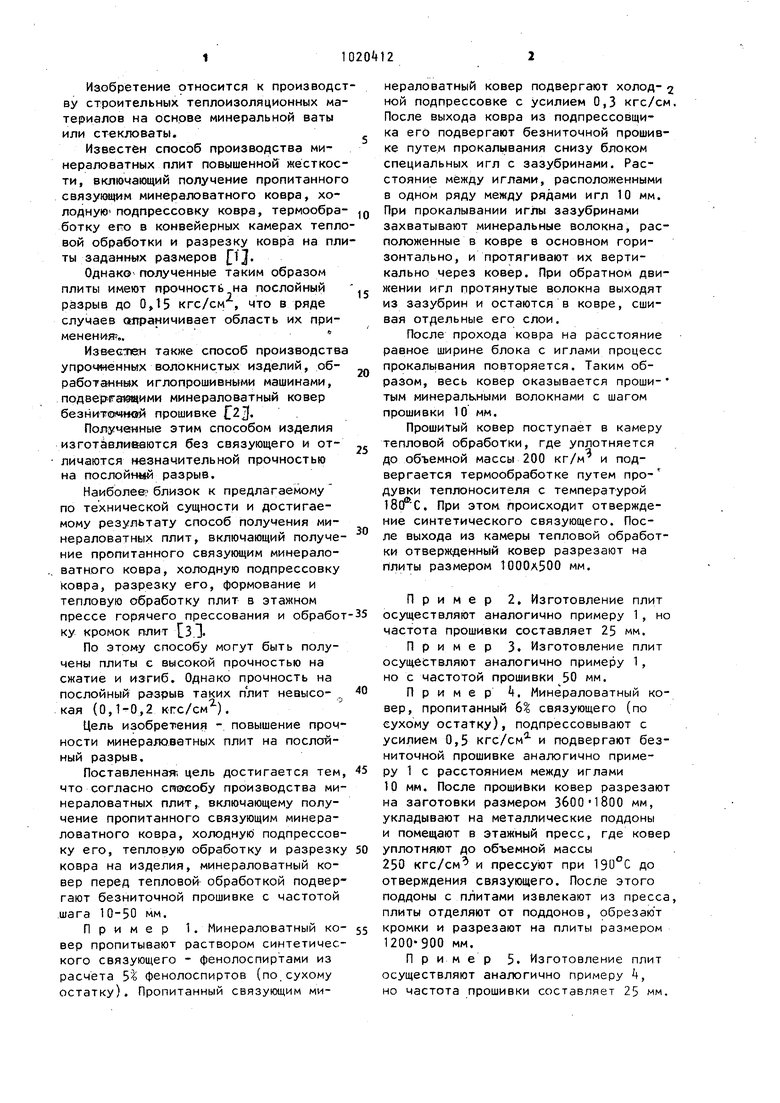

В таблице приведены физико-механические свойства плит.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления минераловатных изделий | 1983 |

|

SU1145012A1 |

| Способ изготовления армированных минераловатных плит | 1978 |

|

SU678047A1 |

| Способ изготовления многослойных волокнистых плит и устройство для его осуществления | 1982 |

|

SU1098927A1 |

| Способ изготовления минераловатных плит | 1978 |

|

SU767077A1 |

| Способ изготовления изделий из минеральной или стеклянной ваты | 1980 |

|

SU973514A1 |

| Способ изготовления минераловатных плит на синтетическом связующем | 1986 |

|

SU1391898A1 |

| Поточная линия для изготовления теплоизоляционных изделий из минеральной или стеклянной ваты | 1977 |

|

SU876624A1 |

| Теплоизоляционный материал | 1971 |

|

SU443853A1 |

| Способ изготовления минераловатных изделий | 1988 |

|

SU1544572A1 |

| Способ изготовления волокнистых изделий из минеральной или стеклянной ваты | 1977 |

|

SU709604A1 |

СПОСОБ ПРОИЗВОДСТВА МИНЕРАЛОВАТНЫХ ПЛИТ, включающий получение пропитанного связующим минераловатного ковра, холодную подпрессовку его, тепловую обработку и разрезку ковра на изделия, отличающийся тем, что, с целью повышения прочности плит на послойный разрыв, перед тепловой обработкой мйнераловатный ковер подвергают безниточной прошивке с частотой шага10-50 мм. (Л о 4

Безниточная прошивка ковра перед -д тепло вой обработкой повышает прочность на послойный разрыв в 1,5-2,0 раза, не снижая другие прочностные показатели на сжатие и изгиб.

Повышение прочности минераловатных плит на послойный разрыв позволит расширить область применения таких плит (они смогут применяться в подвесных декоративно-акустических конструкциях для внутренней отделки стен). Кроме того, необходимая прочность на послойный разрыв при применении предлагаемого способа произ,водства обеспечивается при более низкой объемной массе, что в ряде случа-; ев позволяет снизить материалое5 кость и себестоимость изделий.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Эйдукявичюс И.Ю | |||

| и др | |||

| Изготовление плит повышенной жесткости методом ленточного формования | |||

| Строительные материалы , 1978, № 2, с | |||

| Печь для сжигания твердых и жидких нечистот | 1920 |

|

SU17A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Difficulf AppMcatfon Problem, -.industrial Heating, April 1977,;p | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| и др | |||

| Производство твердых минераловатных плит на синтетическом связующем | |||

| - Сборник трудов ВНИИтеплоизоляциЯо Вильнюс, 1976, вып | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1983-05-30—Публикация

1980-12-30—Подача