Изобретение относится к литейному производству, ,в частности к технологии получения прокатных валков.

Цель изобретения - повышение эксплуатационной прочности валков и термостойкости кокиля.

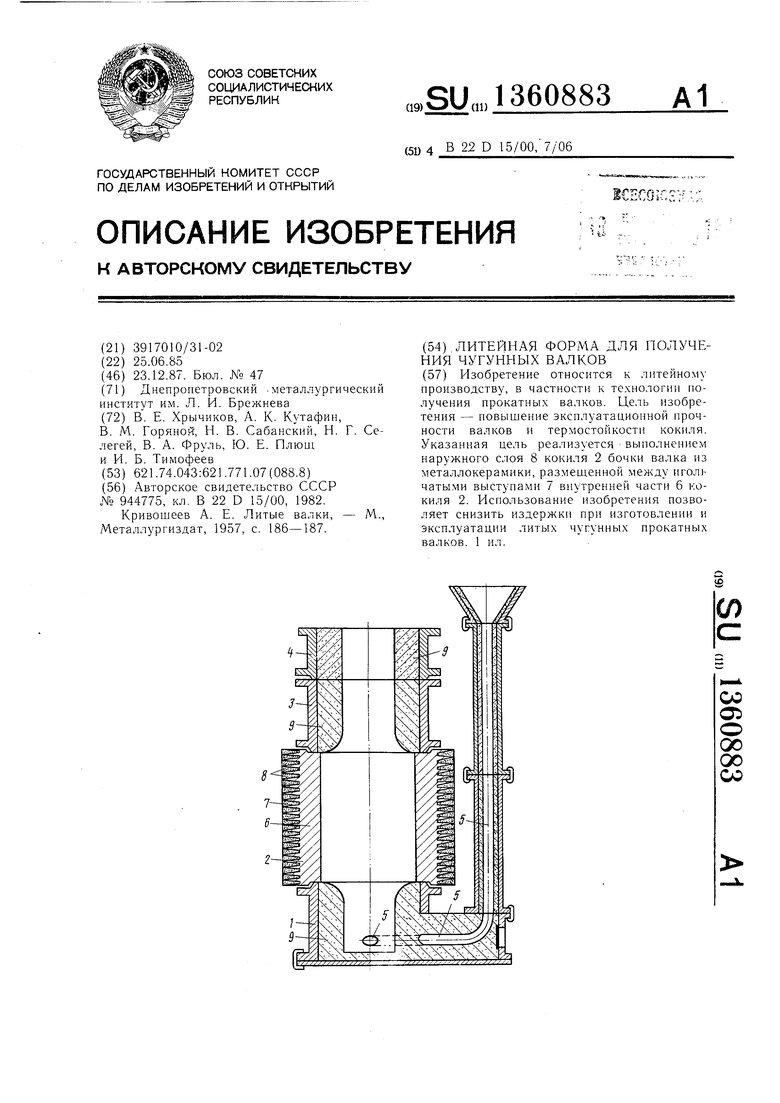

На чертеже представлена литейная форма для получения прокатных валков.

Литейная форма состоит из последовательно установленных полуформы 1 нижней

реннюю чугунную часть с игольчатыми выступами и наружную из металлокерамики, размещенной между выступами.

Металл плавят в индукционных печах и заливают в предварительно подготовленные литейные формы, в которые устанавливают хромель-алюмелевые термопары. По результатам замеров определяют скорость продвижения фронта затвердевания в осешейки, кокиля 2, формирующего бочку, Ю вой зоне отливки и сопоставляют ее со полуформы 3 верхней шейки, прибыли 4 искоростью затвердевания в известной форме,

сифонной литниковой системы 5. Кокиль 2 состоит из внутренней чугунной части б с игольчатыми выступами 7 и наружной части 8, выполненной из металлокерамики, размещенной между указанными выступами 7. Полуформы 1 и 3, прибыль 4 и литниковая система 5 выполнены из песчано15

Результаты сравнительного исследования показывают, что в рабочем слое валка толщиной 20 мм микроструктуры идентичны, как в известной, так и в предложенной формах, а площадь цементитной составляющей равна 40-45%. В осевой зоне валка, отлитого в известной форме, площадь, занятая цементитом, составляет 18-20%, что

глинистой смеси.

После заполнения формы прокатного валРезультаты сравнительного исследования показывают, что в рабочем слое валка толщиной 20 мм микроструктуры идентичны, как в известной, так и в предложенной формах, а площадь цементитной составляющей равна 40-45%. В осевой зоне валка, отлитого в известной форме, площадь, занятая цементитом, составляет 18-20%, что

ка жидким металлом и снятия теплоты 20 является браковочным признаком для валков

перегрева происходит затвердевание поверхностного рабочего слоя бочки валка, что обусловлено большей теплоаккумулирующей способностью внутренней чугунной части 6 кокиля 2 по сравнению с песчано-глинистой

листопрокатных станов. Исследование плотности образцов методом гидростатического взвешивания в четыреххлористом углероде показывает наличие пористости в нижней шейке. В отличии от известных полученсмесью 9 остальных частей отливки 1, 3 и 4. ные в предложенной форме отливки валков. Наружная часть 8 кокиля 2 уменьшает теп-обеспечивают получение плотной нижней

лоотвод в окружающую среду от внутрен-щейки и уменьшение количества цементитной составляющей в осевой зоне до 7-9%. Это обусловлено тем, что скорость продви30

ней чугунной части 6, способствует ее прогреву и,следовательно, замедлению скорости затвердевания осевой зоны бочки. Это обеспечивает устранение усадочных дефектов в нижней шейке за счет последовательно снизу вверх затвердевания нижней майки и бочки, а также снижение количества хрупкой цементитной составляющей в осевой

жения фронта затвердевания в осевой зоне бочки на 0,5-2,0 мм/мин меньше, чем в известной форме (3,0мм/мин).

Термоциклирование кокилей показывает, что через пять наливов в наружной части кокиля 8, отлитого в известной фор.ме, зоне бочки. Кроме того, небольщая тол- , образовывается сквозная трещина, что ис- щина внутренней чугунной части 6 и замед-ключает его нормальную эксплуатацию

ление теплоотвода с наружных поверхностей выступов 7 кокиля 2 способствуют уменьшению температурного градиента по его толщине и снижению термических напряжений, что обусловливает повышение срока 40 службы кокиля.

Изготавливают модель двухслойного кокиля бочки известной литейной формы - сектор с диаметром внутренней поверхности 315 мм. Внутренняя часть модели кокиля выполнена

из стали, наружная из серого чугуна. Об- на наружной поверхности, отличающаяся шая толщина стенки кокиля 60 мм. Полу-тем, что, с целью повышения эксплуатаформа нижней шейки диаметром 160 мм на-ционной прочности валков и термостой

бита песчано-глинистой смесью.кости кокиля, на его наружной поверхКокиль бочки валка предложенной ли-ности выполнены игольчатые выступы, а

тейной формы, также с ёвиутр.315 мм, вы- .. огнеупорный материал в виде металлокера- полняют в виде секторов, имеющих внут-мики размещен во впадинах между ними.

Использование изобретения позволяет снизить издержки при изготовлении и эксплуатации литых чугунных прокатных валков

Формула изобретения

Литейная форма для получения чугунных валков, содержащая полуформы под щейки валка и кокиль под бочку валка со слоем покрытия из огнеупорного материала

Составитель О. Белков

Редактор О. ГоловачТехред И. ВересКорректор А. Тяско

Заказ 5780/15Тираж 741Подписное

ВНИИПИ Государственного ко.митета СССР по делам изобретений и открытий

1 13035, Л 1осква, Ж-35, Раушская наб., д. 4/5 Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

реннюю чугунную часть с игольчатыми выступами и наружную из металлокерамики, размещенной между выступами.

Результаты сравнительного исследования показывают, что в рабочем слое валка толщиной 20 мм микроструктуры идентичны, как в известной, так и в предложенной формах, а площадь цементитной составляющей равна 40-45%. В осевой зоне валка, отлитого в известной форме, площадь, занятая цементитом, составляет 18-20%, что

Термоциклирование кокилей показывает, что через пять наливов в наружной части кокиля 8, отлитого в известной фор.ме, образовывается сквозная трещина, что ис- ключает его нормальную эксплуатацию

на наружной поверхности, отличающаяся тем, что, с целью повышения эксплуатаИспользование изобретения позволяет снизить издержки при изготовлении и эксплуатации литых чугунных прокатных валков

Формула изобретения

Литейная форма для получения чугунных валков, содержащая полуформы под щейки валка и кокиль под бочку валка со слоем покрытия из огнеупорного материала

| название | год | авторы | номер документа |

|---|---|---|---|

| Литейная форма для отливки чугунных прокатных валков | 1987 |

|

SU1447558A1 |

| Способ изготовления чугунных прокатных валков | 1981 |

|

SU1009605A1 |

| Способ центробежного литья биметаллических прокатных валков | 2019 |

|

RU2727461C1 |

| Литейная форма для изготовления чугунных прокатных валков с рабочими торцовыми и цилиндрической поверхностями бочки | 1989 |

|

SU1708507A1 |

| Форма для литья биметаллических прокатных валков | 1978 |

|

SU749562A1 |

| Литейная форма для отливки двухслойного валка, преимущественно прокатного | 1977 |

|

SU667317A1 |

| Литейная форма для отливки листопрокатных валков | 1981 |

|

SU1025492A1 |

| Устройство для отливки валков | 1978 |

|

SU740402A1 |

| Кокиль для литья профилированных чугунных валков | 1976 |

|

SU620334A1 |

| Форма для отливки валков | 1979 |

|

SU850292A1 |

Изобретение относится к литейному производству, в частности к технологии получения прокатных валков. Цель изобретения - повышение эксплуатационной прочности валков и термостойкости кокиля. Указанная цель реализуется выполнением наружного слоя 8 кокиля 2 бочки валка из металлокерамики, размещенной между иголь чатыми выступами 7 внутренней части 6 кокиля 2. Использование изобретения позволяет снизить издержки при изготовлении и эксплуатации литых чугунных прокатных валков. 1 ил. (Л со СУ5 о оо оо со

| Кокильный станок | 1981 |

|

SU944775A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Кривошеев А | |||

| Е | |||

| Литые валки, - Металлургиздат, 1957, с | |||

| Пружинная погонялка к ткацким станкам | 1923 |

|

SU186A1 |

Авторы

Даты

1987-12-23—Публикация

1985-06-25—Подача