« ел

со

00 Изобретение- относится к промьвиле ности строительных материалрв и мож быть использовано рля производства пористого заполнителя - аглопррита. Известен способ получения аглопорита путем приготовления шихты .из глинистого сырья, топлива, лигнина и возврата, перемешивания ука занных компонентов, грануляции и последукяцего спекания полученной ши ты Cl}Наиболее близким по технической сущности ч достигаекюму результату к изобретению является способ получения аглопорита, .включакщий приготовление шихты из глинистого сяфья, топлива, лигнина и возврата, перемешивание компонентов, грануляцию и последующее спекание. При этом в известнс способе предусматривает ся раздельное гранулирование лигнина с углем до фракции 0,5-10 мм, а шихтаз до фракции 5-15 км, причем гранулы шихты подсушивают до 1212,5% 2. Недостатке известных способов получения аглопорита является недостаточно Ша1сокие вертнкальНсш ско рость спекания и прочность получаемого аглопорита. Это объясняется тем. Что в процессе гранулирования лигйина с углем гранулы-получаются недостаточно прочными и неоднородным : по граиулс метрическому составу (фракция 0,510 м ). Мелкие частицы лигнина (фракция 0,5-3 мм / при перемешивании шихты накрываются на гранулы шихты и сгорают быстрее, что не создает необходимых очагов горения, споробствую ьдах сплавлению гранул между собой. Это отрицательно сказывается на вер тикальной скррости спекания и п зочности аглопорита, . . Целью изобретения является увели чение прочности аглопорита и повьше ние производительности агломерационной установки за счет увеличения вер тикальной скорости спекания. Указанная цель достигается тем, что согласно способу получения аглр порита, включающему приготовление сшхты из глинистого сырья, топлива, лигнина и возврата, перемешивание указанных компонентов шихты, грануляцию и спекание, перед приготовлением шихты лигнин прессуют под давлением 20-25 кг/см гранулируют путек продавливания через перфорированную решетку с размером отверстий 5-7 мм, а затем сушат до влажности 13-15%. Способ осуществляют следу кадим образом. Лигнин при помощи Ленточного транс портера загружают в пресс,где под давлением 20-25 кгс/см его прессуют и {фодавливают через перфорированную решетку с размером отверстий 5-7 мм Сщ ессованные гранулы высушивают до влажности 13-15% при 70-80 С. Затем сдозированные ленточным питателем глинистое сырье, уголь, предварительно приготовленный лигнин и возврат перемешивают в глиномешалке, полученную смесь гранулируют в барабанном грануляторе и спекают на агломерационной установке известным способом. Описанная подготовка лигнина путем прессования его под давлением дает возможность получать прочные и однородные по гранулометрическому составу частицы топлива, которые, создают широкий фронт горения, способствуют развитию высоких температур в слое шихты и тем самым обеспечивают условия для сплавления гранул шихты между собой. В результате значительно увеличивается вертикальная скорость спекания и прочность аглопорита. Способ осуществляется следующим образом. Лигнин при помощи ленточного транспортера подают в пресс, где под давлением 23 кг/см его прессовали и продавливали через перфорированную решетку с размером отверстий 5-мм. Спрессованные гранулы высушивали до влажности 15% прн 75°С. . Затем готовили смесь следующего состава, мас.%:- глинистое сырье 79,5) уголь 2,5; предварительно подготовленный лигнин 6,0; возврат 12,0. После перемешивания и грануляции шнхта имела влажность 21-22%. Спекание проводили на ленточной агломерацион- ной машине длиной 12 мм, шириной 1,5 м при высоте слоя шихты 285 мм. Разрежение в варуум-камерах в период спекания составляло 200 мм вод.ст. Для получения сравнительных данных шихту того же состава Подготавливали по известному способу. Данньзе по известному- и предлагаемому спо- собам приведены в таблице.

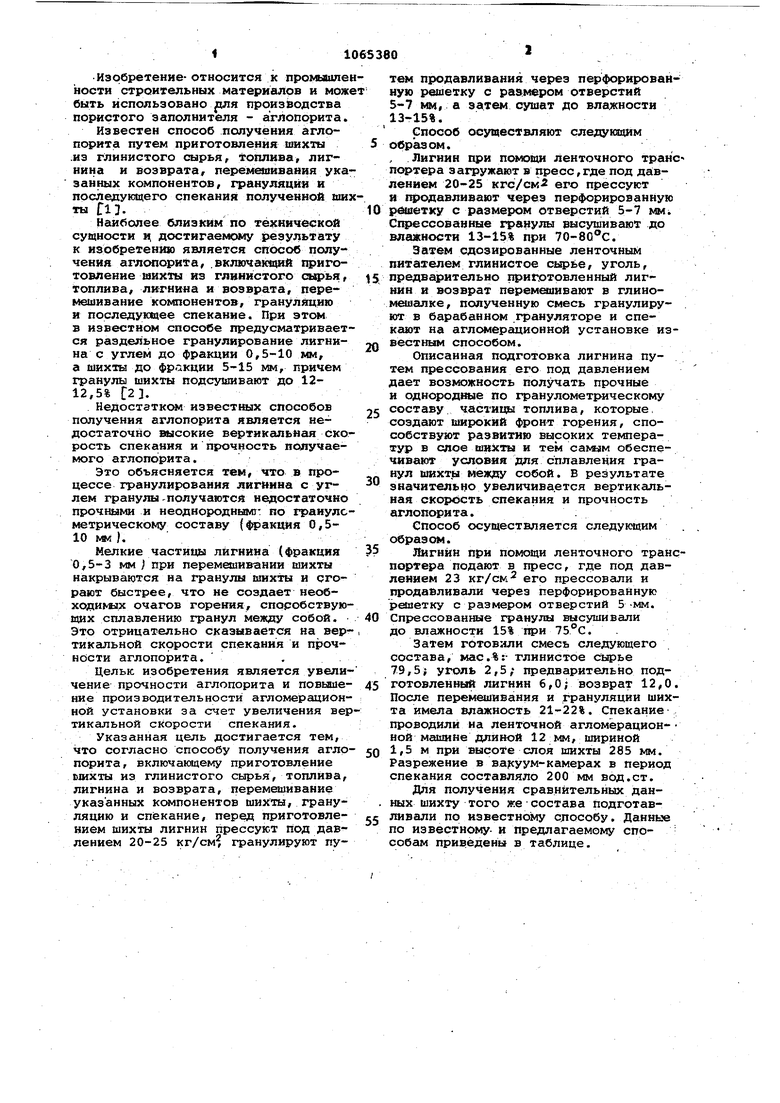

Предлагаемьлй способ

Показатели

Крупность гранул лигнина, мм

1,0-3,5 Г 3,5-4,0 I 4,0-5,0

Вертикальная скорость спекания,

16,0 . мм/мин ,

Прочность при сдавливании, кгс/см, фракции 10-20 мм

5-10 мм

- -

Известный способ

10,0-11,0

16,6

17,0

8,9-9,0

11,6 15,0-15,3 19,7

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ подготовки шихты к спеканию | 1982 |

|

SU1174403A1 |

| Способ получения аглопорита | 1979 |

|

SU863555A1 |

| Сырьевая смесь для изготовления аглопорита | 1981 |

|

SU1025695A1 |

| Способ получения аглопорита | 1980 |

|

SU981291A1 |

| Сырьевая смесь для получения аглопорита | 1986 |

|

SU1423523A1 |

| Сырьевая смесь для изготовления аглопорита | 1986 |

|

SU1416465A1 |

| Сырьевая смесь для производства аглопорита | 1989 |

|

SU1701675A1 |

| Способ получения аглопорита | 1980 |

|

SU947128A1 |

| Сырьевая смесь для изготовления аглопорита | 1988 |

|

SU1634650A1 |

| Способ подготовки агломерационной шихты к спеканию | 1980 |

|

SU945206A1 |

СПОСОБ ПОЛУЧЕНИЯ АГЛОПОРИТА, включающий приготовление шихты глинистого сырья, топлива, лигнина и воз-, врата, перемешивание указанных компонентов шихты, грануляцию и спекание, отличающийся тем, что, с целью увеличения прочности аглопорита и повышения производительности агломерационной установки за счет увеличения вертикальной скорости спекания, перед приготовлением шихты лигнин прессуют под давлением 20-25 кг/см, гранулируют путем продавливания через перфорированную решетку с размером отверстий 5-7 мм, а затем сушат до влажности 13-15%. о S

Выбранные пределы Прессования гранул лигнина являются оптимальныг ми. Прессбвание гранул лигнина под давлением менее чем 20 кг/см не обеспечивает необходимой прочности гранул. Они легко подвержены разруш нию как при транспортировке, так и процессе сушки. Увеличение давления прессования гранул, сверх 25 кг/см нецелесообразно, так как прочность последних практически не возрастает,в то время как расход электроэнергии на прессование значительно увеличивается. Оптимальной влажностью подготовленных гранул является 13-15%. При этой влажности гранулы обладают достаточной прочностью и не разрушают при транспортировке и в процессе по готовки шихты. При влажности гранул лигнина более 15% они разр}Ш1аются во время транспортировки и подготовки шихты. Сушка гранул до влажности менее 13% нецелесообразна, .так как она не вызывает их дальнейшего упроч- , нения, а затраты тепла на их сушку возрастают. Грануляцию лигнина слемует производить путем продавливания через перфорированную решетку с размером отверстий 5-7 мм, так как получаеые при этом после сушки гранулы размером З-5 мм обладают наибольшей прочностью. Из данных таблицы следует, что при спекании шихты ло предлагаемому способу, вертикальная скорость спекания увеличивается на 58%, при этом прочность аглопорита фракции 5-10 мм увеличивается на 30%, фракции Ю20 мм на 23%. Остальные показатели, характеризукаще качество аглопорита, соответствуют требованиям ГОСТ 11991-77 Щебень и песок аглопоритовые.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Сырьевая смесь для производства аглопорита | 1973 |

|

SU490775A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ получения аглопорита | 1979 |

|

SU863555A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| (прототип). | |||

Авторы

Даты

1984-01-07—Публикация

1982-05-20—Подача