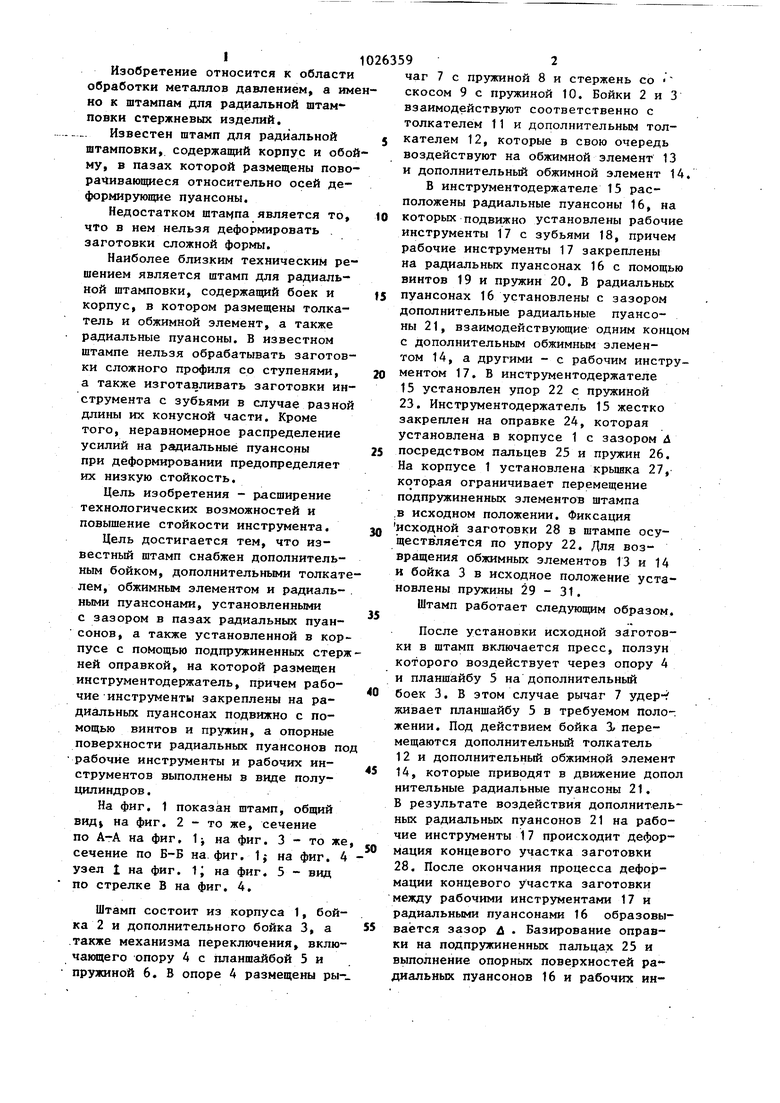

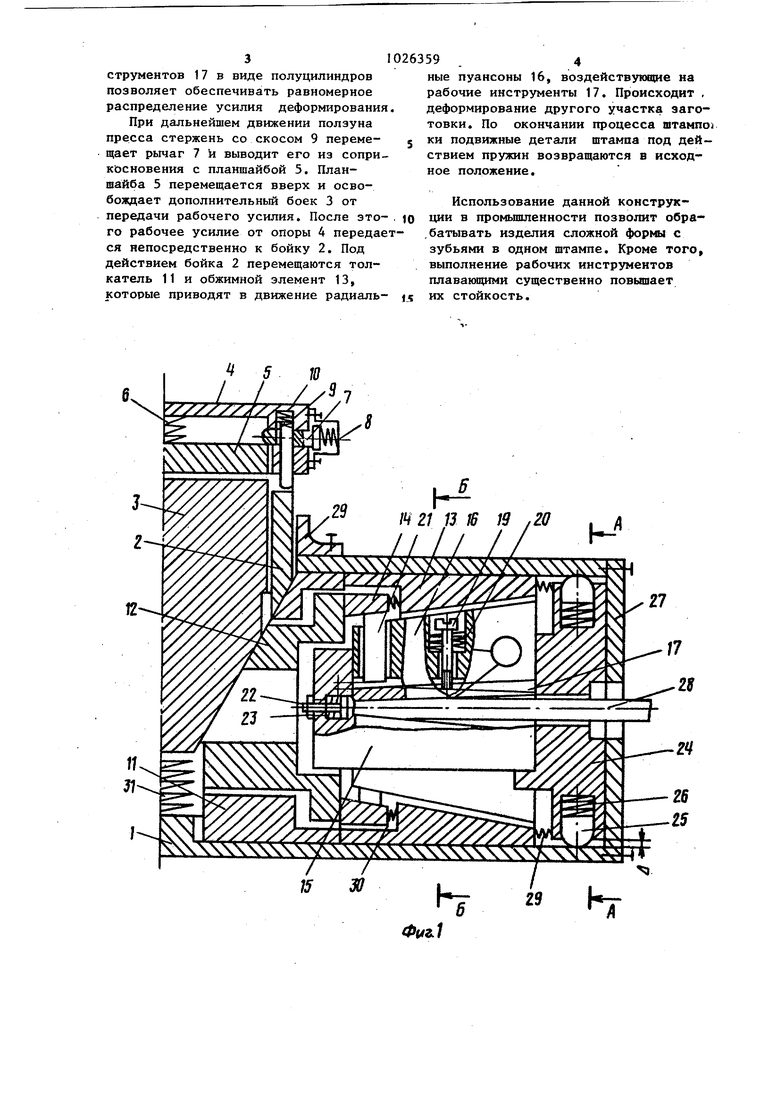

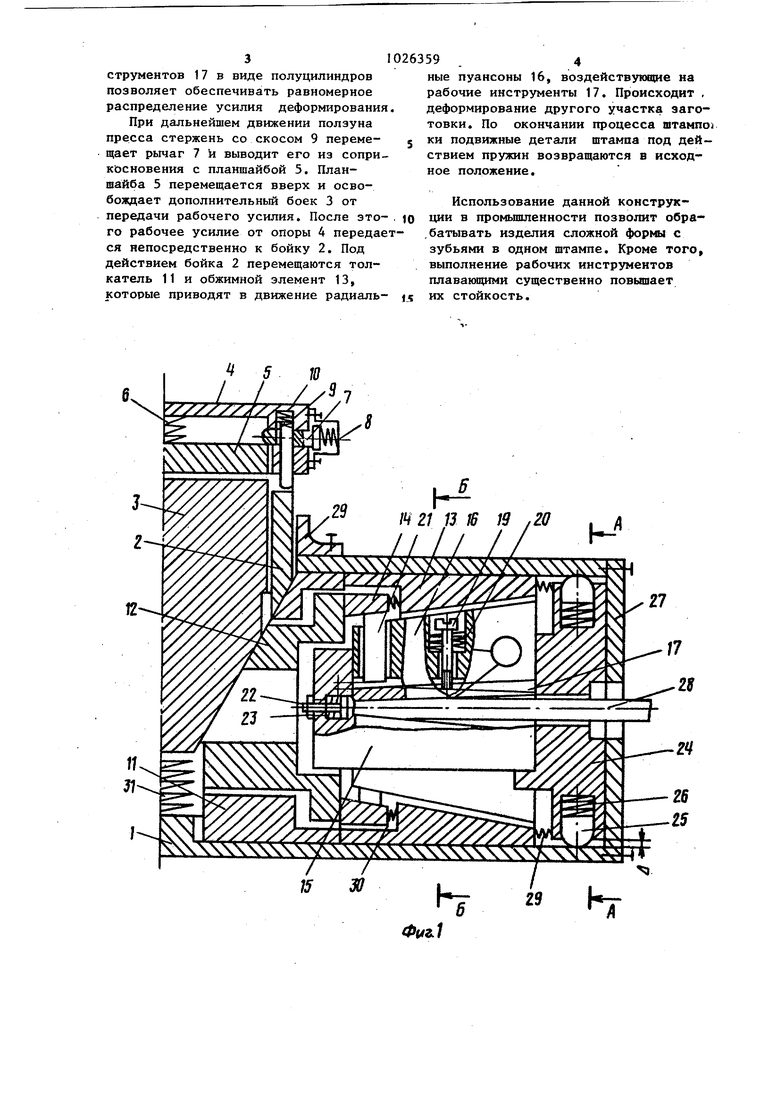

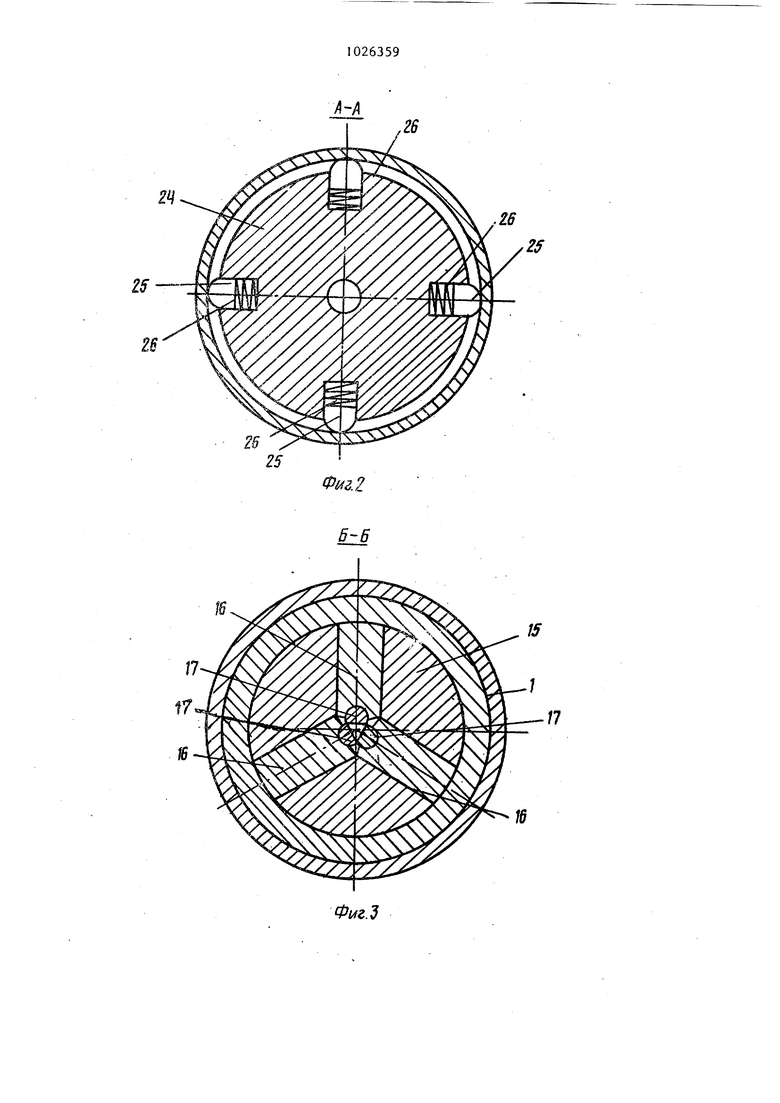

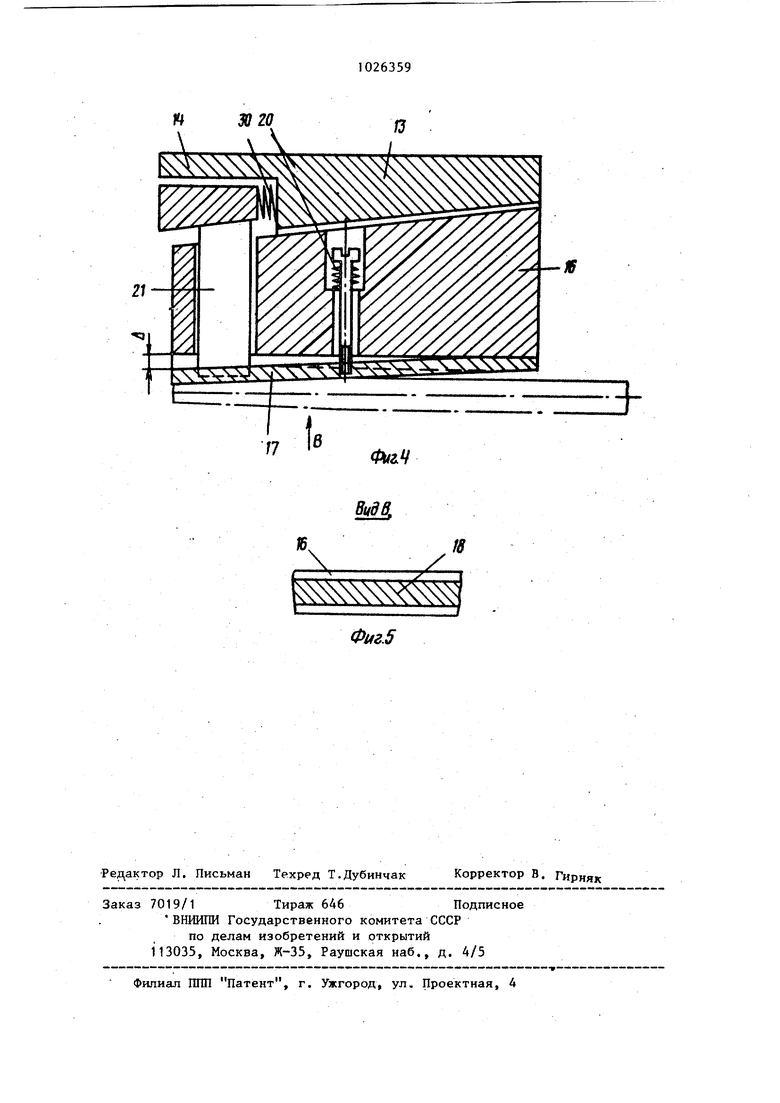

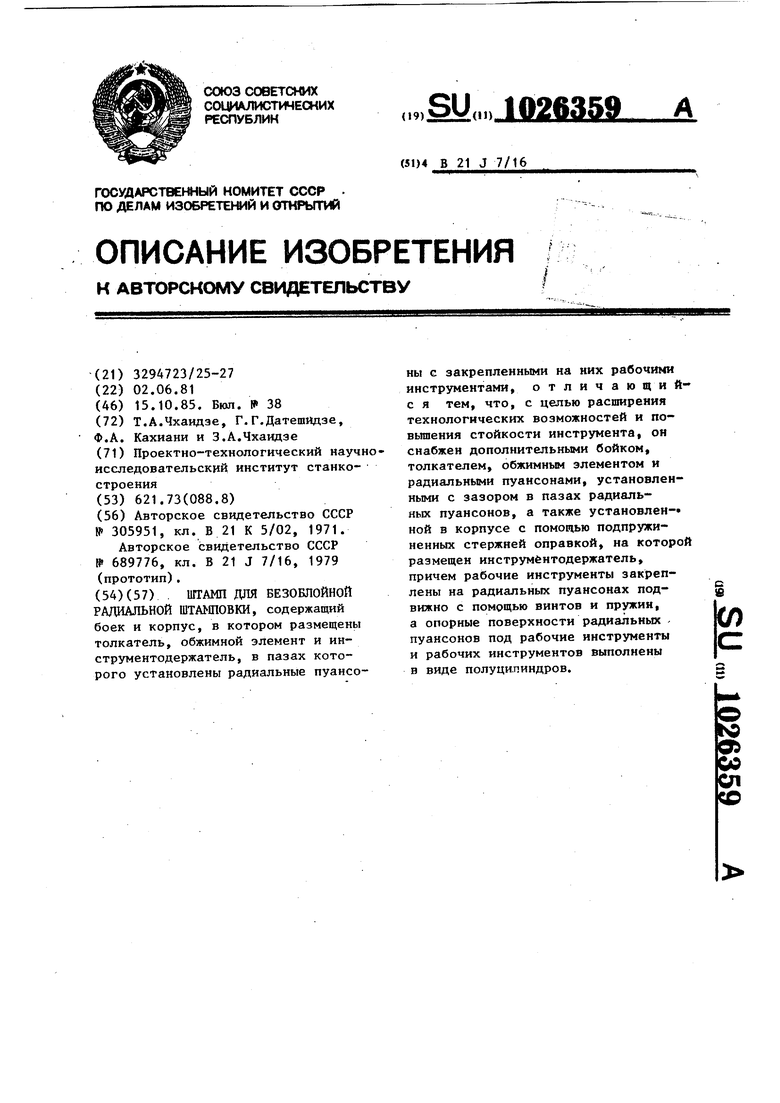

Изобретение относится к области обработки металлов давлением, а им но к штампам для радиальной штамповки стержневых изделий. Известен штамп для радиальной штамповки, содержащий корпус и обо му, в пазах которой размещены пово рачивающиеся относительно осей деформирующие пуансоны. Недостатком штампа является то, что в нем нельзя деформировать . заготовки сложной формы. Наиболее близким техническим ре шением является штамп для радиальной штамповки, содержащий боек и корпус, в котором размещены толкатель и обжимной элемент, а также радиальные пуансоны. В известном штампе нельзя обрабатывать заготов ки сложного профиля со ступенями, а также изготавливать заготовки ин струмента с зубьями в случае разно длины их конусной части. Кроме того, неравномерное распределение усилий на радиальные пуансоны при деформировании предопределяет их низкую стойкость. Цель изобретения - расширение технологических возможностей и повышение стойкости инструмента. Цель достигается тем, что известный штамп снабжен дополнительным бойком, дополнительными толкат лем, обжимным элементом и радиальными пуансонами, установленными с зазором в пазах радиальных пуансонов, а также установленной в кор пусе с помощью подпружиненных стер ней оправкой, на которой размещен инструментодержатель, причем рабочие инструменты закреплены на радиальных пуансонах подвижно с помощью винтов и пружин, а опорные поверхности радиальных пуансонов п рабочие инструменты и рабочих инструментов выполнены в виде полуцилиндров. На фиг. 1 показан штамп, общий ВИД| на фиг. 2 - то же, сечение по А-А на фиг. Ij на фиг. 3 - то ж сечение по Б-Б на фиг. 1; на фиг. узел 1 на фиг. 1; на фиг. 5 - вид по стрелке В на фиг. 4, Штамп состоит из корпуса 1, бой ка 2 и дополнительного бойка 3, а .также механизма переключения, вклю чающего опору 4 с планшайбой 5 и пружиной 6. В опоре 4 размещены ры чаг 7 с пружиной 8 и стержень со скосом 9 с пружиной 10. Бойки 2 и 3 взаимодействуют соответственно с толкателем 11 и дополнительным толкателем 12, которые в свою очередь воздействуют на обжимной элемент 13 и дополнительный обжимной элемент 14. В инструментодержателе 15 расположены радиальные пуансоны 16, на которых подвижно установлены рабочие инструменты 17 с зубьями 18, причем рабочие инструменты 17 закреплены на радиальных пуансонах 16 с помощью винтов 19 и пружин 20. В радиальных пуансонах 16 установлены с зазором дополнительные радиальные пуансоны 21, взаимодействующие одним концом с дополнительным обжимным элементом 14, а другими - с рабочим инструментом 17. В инструментодержателе 15 установлен упор 22 с пружиной 23. Инструментодержатель 15 жестко закреплен на оправке 24, которая установлена в корпусе 1 с зазором Д посредством пальцев 25 и пружин 26. На корпусе 1 установлена крышка 27, которая ограничивает перемещение подпружиненных элементов штампа в исходном положении. Фиксация исходной заготовки 28 в штампе осуществляется по упору 22. Для возвращения обжимных элементов 13 и 14 и бойка 3 в исходное положение установлены пружины 29 - 31. Штамп работает следующим образом. После установки исходной заготовки в штамп включается пресс, ползун которого воздействует через опору 4 и планшайбу 5 на дополнительный боек 3. В этом случае рычаг 7 удерН живает планшайбу 5 в требуемом положении. Под действием бойка 3/ перемещаются дополнительный толкатель 12 и дополнительный обжимной элемент 14, которые приводят в движение допол нитепьные радиальные пуансоны 21. В результате воздействия дополнительных радиальных пуансонов 21 на рабочие инструменты 17 происходит деформация концевого участка заготовки 28. После окончания процесса деформации концевого участка заготовки между рабочими инструментами 17 и радиальными пуансонами 16 образовывается зазор л Базирование оправки на подпружиненных пальцах 25 и выполнение опорных поверхностей радиальных пуансонов 16 и рабочих инструментов 17 в виде полуцилиндров позволяет обеспечивать равномерное распределение усилия деформирования

При дальнейшем движении ползуна пресса стержень со скосом 9 перемещает рычаг 7 h выводит его из соприкосновения с планшайбой 5. Планшайба 5 перемещается вверх и освобождает дополнительный боек 3 от передачи рабочего усилия. После этого рабочее усилие от опоры 4 передаеся непосредственно к бойку 2. Под действием бойка 2 перемещаются толкатель 11 и обжимной элемент 13, которые приводят в движение радиальные пуансоны 16, воздействующие на рабочие инструменты 17. Происходит , деформирование другого участка заготовки. По окончании процесса штампе ки подвижные детали штампа под действием пружин возвращаются в исходное положение.

Использование данной конструкции в промьшшенности позволит обра.батьгаать изделия сложной формы с зубьями в одном штампе. Кроме того, выполнение рабочих инструментов плавающими существенно повышает их стойкость.

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для радиальной штамповки | 1982 |

|

SU1199418A1 |

| Штамп для радиальной штамповки | 1980 |

|

SU904861A1 |

| Штамп для радиальной штамповки | 1977 |

|

SU659270A1 |

| Штамп для штамповки порошковых заготовок | 1987 |

|

SU1435401A1 |

| Устройство для радиальной штамповки головок болтов | 1989 |

|

SU1764758A1 |

| Способ изготовления крестообразного инструмента | 1983 |

|

SU1201036A1 |

| АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ ГВОЗДЕЙ | 1992 |

|

RU2019351C1 |

| УСТРОЙСТВО ДЛЯ ИЗВЛЕЧЕНИЯ ЗАГОТОВОК ИЗ ШТАМПОВ РАДИАЛЬНОЙ ШТАМПОВКИ | 1974 |

|

SU440200A1 |

| Штамп для пробивки отверстий в полых изделиях типа колпачков | 1984 |

|

SU1189543A1 |

| ПОЛУКОРПУС ШАРОВОГО КРАНА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2597852C2 |

. ШТАМП ДЛЯ БЕЗОБЛОЙНОЙ РАДИАЛЬНОЙ ШТАМПОВКИ, содержащий боек и корпус, в котором размещены толкатель, обжимной элемент и инструментодержатель, в пазах которого установлены радиальные пуансоны с закрепленными на них рабочими инструментами, отличаю щи йс я тем, что, с целью расширения технологических возможностей и повышения стойкости инструмента, он снабжен дополнительными бойком, толкателем, обжимным элементом и радиальными пуансонами, установленными с зазором в пазах радиальных пуансонов, а также установлен- ной в корпусе с помощью подпружиненных стержней оправкой, на которой размещен инструмёнтодержатель, причем рабочие инструменты закреп% лены на радиальных пуансонах подвижно с помощью винтов и пружин, (Л а опорные поверхности радиальных пуансонов под рабочие инструменты и рабочих инструментов выполнены в виде полуцилиндров.

л / KL

.1 W 21 13 Ю J9 /20 /// // :Я1ляэ г й 1

2

26

Ф 142.2

Ю

№

X

Фиг.5

| ШТАМП ДЛЯ РАДИАЛЬНОЙ ШТАМПОВКИ | 0 |

|

SU305951A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Устройство для радиальной штамповки | 1978 |

|

SU689776A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1985-10-15—Публикация

1981-06-02—Подача