Изобретение относится к устройстваМ для криогенно-механической обработки деталей специальных изделий в различных режимах и может быть использовано в отраслях народного хозяйства, где имеет место отделение отливок от литниковой систем1л, снятие прибылей, удаление заусенцев, округление острых кромок, удаление окалины и ржавчины и т.д.

Известна установка для отделения отливок от литниковой системы, содержащая станину, опорный элемент, на;котором установлены прижимное усройство и пуансон для отделения отли|вок от литниковой системы l .

Недостатками этой установки явля|отся отсутствие возможности обработки деталей любых габаритов и конфи;гурации, а также значительная затрата рабочего времени

Известен галтовочнЬгй барабан преимущественно для отделения литников и прибьшей от отливок, включающий бочку, на внутренней поверхности которой параллельно ее оси вращения расположены пороги с опорной поверхностью 2 ,

Недостатками этого галтовочного ,барабана являются значительная затрата рабочего времени, низкие эффективность и качество обработки деталей.

Наиболее близкой по технической сущности к предлагаемой является установка для обработки деталей, содержащая раму, на опорных роликах которой установлен барабан с прорезми, привод его вращения Гз . ,1

Недостатками такой установки являются значительная затрата рабочего времени, малая эффективность и низкое качество обработки деталей.

Цель изобретения- повышение производительности труда путем глубокого охлаждения деталей.

Указанная цель достигается. TGM, что установка для обработки деталей Содержащая раму, на опорных роликах которой установлен барабан с прорезями и привод его вращения, снабжен охватывающей барабан термоизолирующей камерой с вытяжкой и телескопической трубой для подачи хладагента установленной с возможностью осевого перемещения в полость барабана, выполненного с рядом канавок на его внутренней поверхности и направленных по винтовой линии, а прорези выполнены регулируемыг/1И.

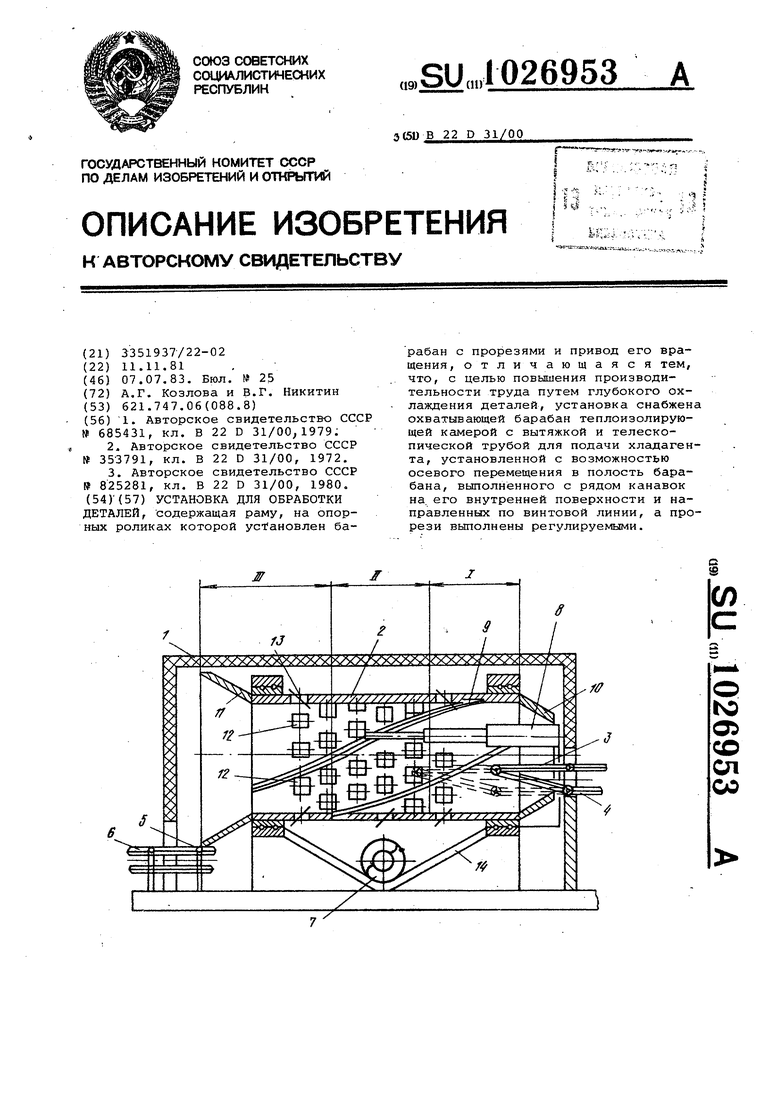

На чертеже изображена установка для обработки деталей, общий вид,

В термоизолирующей камере 1 установлен вращающийся барабан 2, выходная часть 3 загрузочного конвейера 4, заборная часть 5 разгрузочного конвейера б, транспортер 7 для отходов. Во вращающийся барабан 2

установлена телескопически перемещающаяся труба 8 подачи хладагента. На внутренней поверхности вращающего ся барабана 2 изготовлены винтооб,разные канавки 9, На торцах вращающегося барабана 2 установлены входной 10 и выходной 11 конусы о Прорези 12, выполненнгле в стенках вращающегося барабана 2, снабжены регулируемыми заслонками 13, Для

0 отвода отходов предусмотрена ем-i кость 14.

Установка для обработки деталей работает следующим образом.

В зависимости от режима обработки деталей, телескопически перемещагадуюся трубу 8 для подачи хладагента размещают в определенном положении, определяя зону II максимального охлаждения и выходную зону III. С

по 4ощью регулируемых заслонок 13

обеспечивают необходимый проходной размер Прорезей 12 для оптимального прохождения отходов обработки.

Во избежание выпа;ца загружаемых во вращающийся барабан 2 деталей, на входном торце установлен входной конус 10, на выходном торце - выходной конус 11. В термоизолирующей камере 1 имеется вытяжка для удаления вредных веществ, а также предусмотрен пульт наблюдения и управления процессом. Для определения зоны 1 загрузки выходную чать 3 загрузочного конвейера 4 устанавливают в определенном положении, тем catviHM смещая зону 1 в сторону входного торца или от него. Ефащающийся барабан приводится в движение, включаются подача хладагента, загрузочный 4 и разгрузочный 6 конвейеры, Oбpaбaтывae лыe детали поступают в зону I, где происходит предварительное охлаждение. Причем выступающие части заслонок 13 являются концентрирующими, а также направляющими местами КПП эффективного удаления отходов. При взаимодействии с винтообразны1ли канавками 9, соударяясь друг о друга и о стенки вращающегося барабана 2, детали, перемещаясь к выходному торцу, попадают в зону II максимального охлаждения. После пребывания в зоне НЕ течение определенного времени, детали, подверга- ясь криогенно-механической обработке перемещаются в выходную зону III, где завершается обработка. По поверхности выходного конуса 11 обработанные детали поступают на заборную часть 5 выходного конвейера 6. OTXOJEH от обработки падают -из вращающегося барабана 2 в емкость 14,

откуда они удаляются с помощью транспортера 7,

Использование предлагаемой установки для обработки,деталей позволяет сократить рабочее время, пову

сить эффективность и качество обра1ботки деталей, обрабатывать детали в.широком диапазоне габаритов, а также проводить исследования в направлении получения оптимальных режимов обработки, применения новых Iматериалов. Управление предлагаемой, установкой может осуществляться на

расстоянии, что. дает возможность применять ее в полуавтоматических и автоматических линиях, а также полностью исключает вредное воздействие на обслуживающий персонал, при этом повышается производительность труда. Ожидаемый экономический эффект составляет 17,5 тыс.р.в год.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для обработки деталей | 1984 |

|

SU1227333A1 |

| КОНВЕЙЕРНАЯ КОКИЛЬНАЯ УСТАНОВКА | 1995 |

|

RU2090307C1 |

| Установка для литья под давлением | 1979 |

|

SU846084A1 |

| УСТРОЙСТВО ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ | 2007 |

|

RU2367871C1 |

| Линия для изготовления отливок | 1978 |

|

SU753532A1 |

| МЕХАНИЗИРОВАННАЯ ЛИНИЯ ДЛЯ ДРОБЕМЕТНОЙ ОЧИСТКИ ОТЛИВОК | 1991 |

|

RU2015837C1 |

| Автоматическая линия для изготовления резьбовых деталей | 1982 |

|

SU1042956A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК ПОРШНЕВЫХ КОЛЕЦ | 2018 |

|

RU2685935C1 |

| Установка для отделения литников | 1978 |

|

SU742035A1 |

| Устройство для удаления облоя с формовых резиновых изделий | 1989 |

|

SU1775298A1 |

УСТАНОВКА ДЛЯ ОБРАБОТКИ ДЕТАЛЕЙ, содержащая раму, на опорных роликах которой установлен барабан с прорезями и привод его вращения, отличающаяся тем, что, с целью повышения производительности труда путем глубокого охлаждения деталей, установка снабжена охватывающей барабан теплоизолирующей камерой с вытяжкой и телескопической трубой для подачи хладагента, установленной с возможностью осевого перемещения в полость барабана, выполненного с рядом канавок на. его внутренней поверхности и направленных по винтовой линии, а прорези выполнены регулируемыми.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Установка для отделения отливок от литниковой системы | 1977 |

|

SU685431A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1983-07-07—Публикация

1981-11-11—Подача