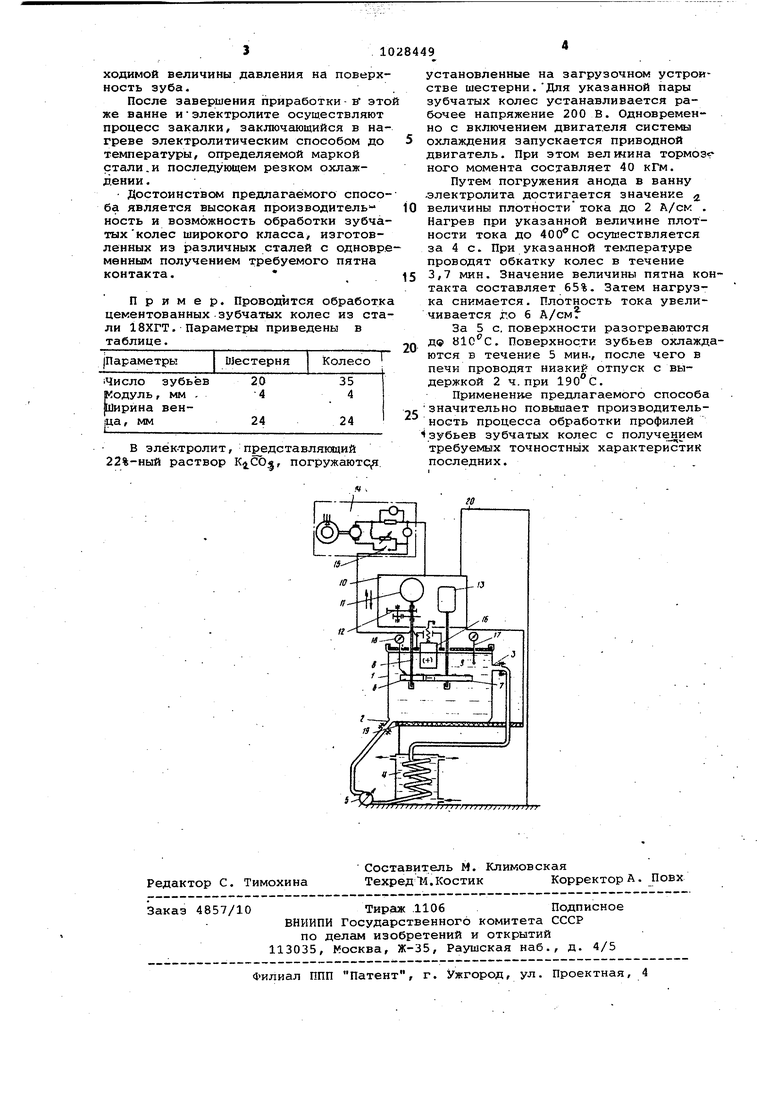

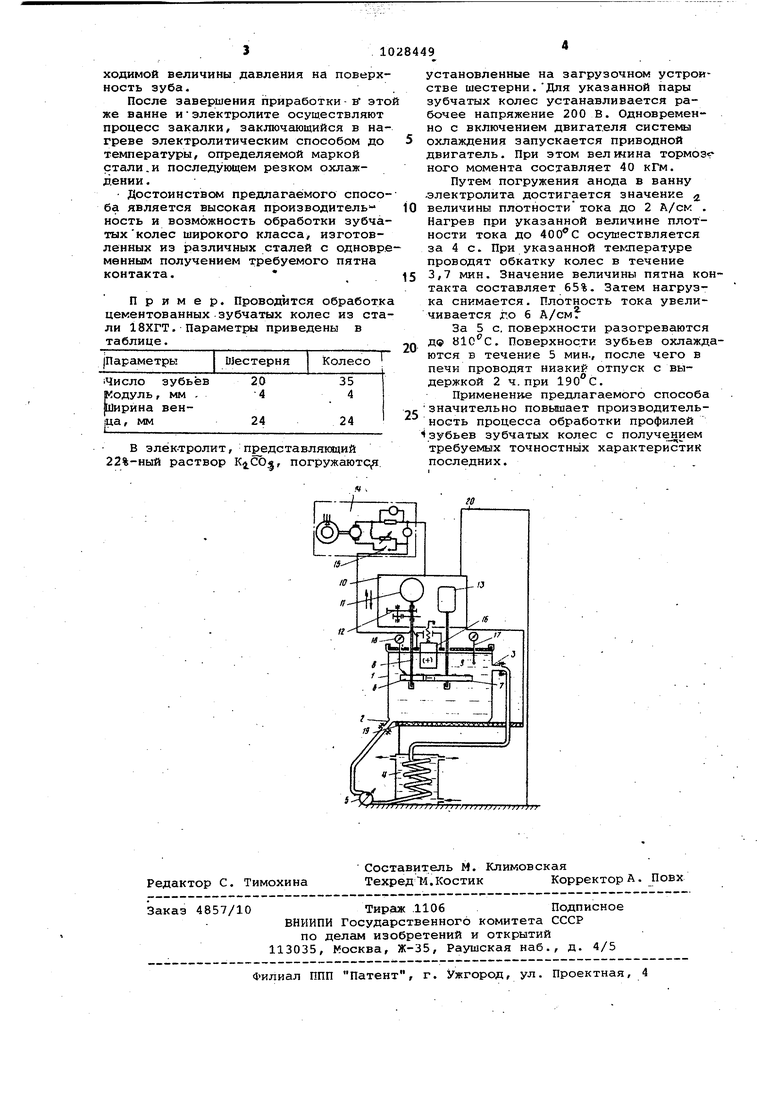

Изобретение относится к электрофизическим и электрохимическим мето дам Обработки, в частности способу обработки профилей зубьев зубчатых колес, и может быть использовано в машиностроении. Известным способом получения тре буемой точности и Плавности зацепления зубчатых колес является получение зубчатого венца с последующей термической обработкой и дальней иая его приработка на специальном стендовом оборудовании, требующая значительных затрат времени и труда 1. Применение электрохимических и электроэроэзионных методов при обра ботке профилей зубьев зубчатых колес с требуемой точностью и твердостью поверхности затруднено из-за побочных явлений, связанных с протеканием следующих физических процессов: питтинг, коррозия, накопление шлака во впадинах зубьев, неравномерный -нагрев и т.д. Поэтому наиболее целесообразным является использование обычной механической обработки в сочетании с нагревом в инертной среде. Наиболее близким к предлагаемому по технической сущности и достигаемо му эффекту является способ обработки профиля зубьев зубчатых колес, согла но которому осуществляют разупрочнение поверхностных слоев зубьев путем нагрейа двух сопряженных колес в хим чески инертной среде и их приработкуС23. Недостатки данного способа заключаются в том, что в процессе нагрева ТВЧ происходит глубокий и неравно мерный нагрев слоев, в результате чего точность профиля и твердость поверхности получаются невысокими. Кроме того, для устранения короблени рабочих поверхностей необходима длительная приработка зубьев сопрягаемо пары колес. Цель изобретения - повышение производительности процес са и обеспечение требуемой геометрии зацепления. Указанная цель достигается тем, что при разупрочнении поверхностных слоев зубьев путем нагрева двух сопряженных колес в химически инертной среде и их приработке процесс осуществляют в среде электролита при температуре поверхности зубьев a,iue тел-i пературы низкого отпуска, но не прев шающей температуру фазовых превращений, при этом в качестве электролита используют водные растворы солей, выделяющих при электролитическом раз ложении водород, а нагре.в осуществля ют после приработки в том же электро лите. На чертеже представ.пена схема уст ройства дляреализации данного способа Устройство содержит ванну 1, которая через огнеупорные патрубки 2 и 3 соединена с напорной и сливной магистралями системы охлаждения, рассчитанную на отвод 70% тепла потребляемой мощности. Система охлаждения включает охладительный бак 4 и насос 5 переменной производительности (до 100 л/мин). Обрабатываемые колеса 6 и 7 монтируются на валах 9 и 10, изготовленных из жаропрочной стали загрузочного устройства 10 с жесткой кинематической связью. Вал 9 шестерни б сопряженной пары соединен с валом приводного электродвигателя 11 (А2-61-8) .через вальный редуктор 12 (РМ-ЗбОБ/ . Выходной вал 9 зубчатого колеса соединен с порошковым тормозом 13. Источником нагрева служит преобразователь 14 с прерывателем 15 (мощность 100 кВт). Положительный полюс преобразователя соединен с подвижными пластинами анода 16, а отрицательный - замкнут на корпус загрузочного устройства 10. Температура электролита 50°с) поддерживается автоматически изменением производительности насоса 5 в зависимости от показаний датчика температуры 17. Температура рабочих поверхностей зубьев контролируется датчиком 18. Ванна 1 установлена на изрляционной термостойкой прокладке 19 на стол С-образной станины 20. . Способ осуществляют следующим образом. Обрабатываемые поверхности сопряженных зубьев колес интенсивно разогревают до температур, не превьпцающих Af; (723С ) и осуществляют обкатывание нагретых зубчатых колес под нагрузкой. Нагрев зубчатых колес ведется в ванне электролита, в качестве которого используются водные растворы солей, выделяющих при электролитическом разложении водород. Таким образом осуществляется быстрый нагрев обрабатываемой поверхности в безокислительной среде, в процессе которого облегчается варьирование условий передачи тепла по сечению нагреваемых изделий, начиная от ско ростных объемных и поверхностных нагревов и кончая нагревами на заданную температуру и вьодержку, С нагревом до заданной температуры прочностные свойства и сопротивление пласти ческим деформациям поверхностных слоев уменьшается , происходит интенсивное оттеснение металлаиз зоны контакта, что обуславливает ускоренную приработку зубчатых колес. Режимы нагружения начинаются исходя из необходимости сохранения водородного слоя вокруг зубчатых колес при их вращении, а также достижения необ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ упрочняющей обработки зубчатых колес | 1981 |

|

SU975163A1 |

| Способ термической обработки крупномодульных эвольвентных зубчатых колес | 1989 |

|

SU1740456A1 |

| Устройство для обработки зубчатых элементов | 1977 |

|

SU767235A1 |

| ЗУБЧАТЫЙ ИНСТРУМЕНТ ДЛЯ УПРОЧНЕНИЯ | 2011 |

|

RU2470731C2 |

| ЗУБЧАТЫЙ АЛМАЗНО-АБРАЗИВНЫЙ ИНСТРУМЕНТ С ИМПРЕГНАТОРОМ | 2004 |

|

RU2273552C1 |

| Зубчатый инструмент | 1982 |

|

SU1065117A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЕЙ ПОНИЖЕННОЙ (ПП) и РЕГЛАМЕНТИРОВАННОЙ (РП) ПРОКАЛИВАЕМОСТИ 4-го ПОКОЛЕНИЯ | 2019 |

|

RU2739462C1 |

| Способ чистовой обработки цилиндрических зубчатых колес | 1980 |

|

SU946832A1 |

| СПОСОБ ЭЛЕКТРОАЛМАЗНОЙ ОБРАБОТКИ ЗУБЬЕВ ЗУБЧАТЫХ КОЛЕС | 2002 |

|

RU2212318C1 |

| Способ упрочняющей обработки зубьев зубчатых колес | 1977 |

|

SU722643A1 |

СПОСОБ ОБРАБОТКИ ПРОФИЛЯ ЗУБЬЕВ ЗУБЧАТЫХ КОЛЕС, согласно которому осуществляют разупрочнение поверхностных слоев зубьев путем нагрева двух сопряженных колес в химически инертной среде и их,приработку, о-тличающийся тем, что, с целью повхлиения производительности процесса и обеспечения требуемой геометрий зацепления, процесс осуществляют в среде, электролита при температуре поверхности .зубьев Воште температуры низкого отпуска, но. не превышающей температуру фазовых превращений, при этом в качестве электролита используют водные растворы соелей, выделяющих при электролитическом разложении водород, а нагрев, осуществляют после приработки в том же § электролите. (Л

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Тайц Б | |||

| А | |||

| Производство зубчатых колес | |||

| М., Кашиностроение, 1975, с | |||

| Термосно-паровая кухня | 1921 |

|

SU72A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ восстановления профиля зубьев зубчатых колес | 1977 |

|

SU670365A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1983-07-15—Публикация

1980-05-26—Подача