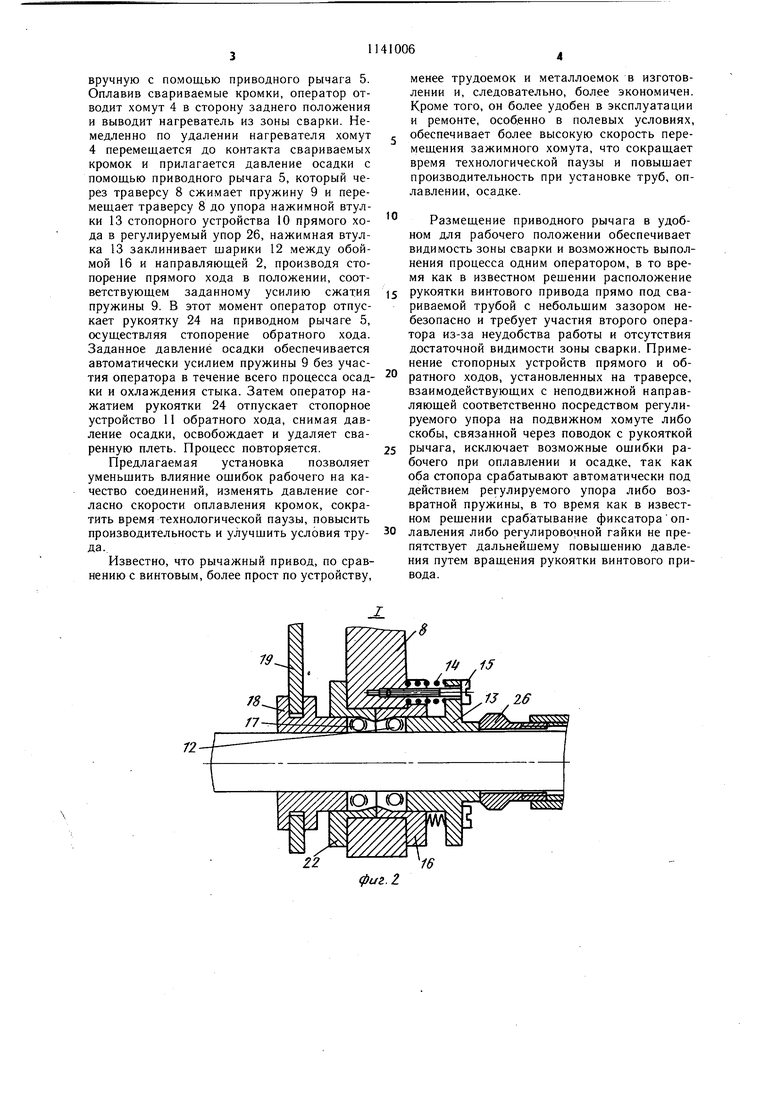

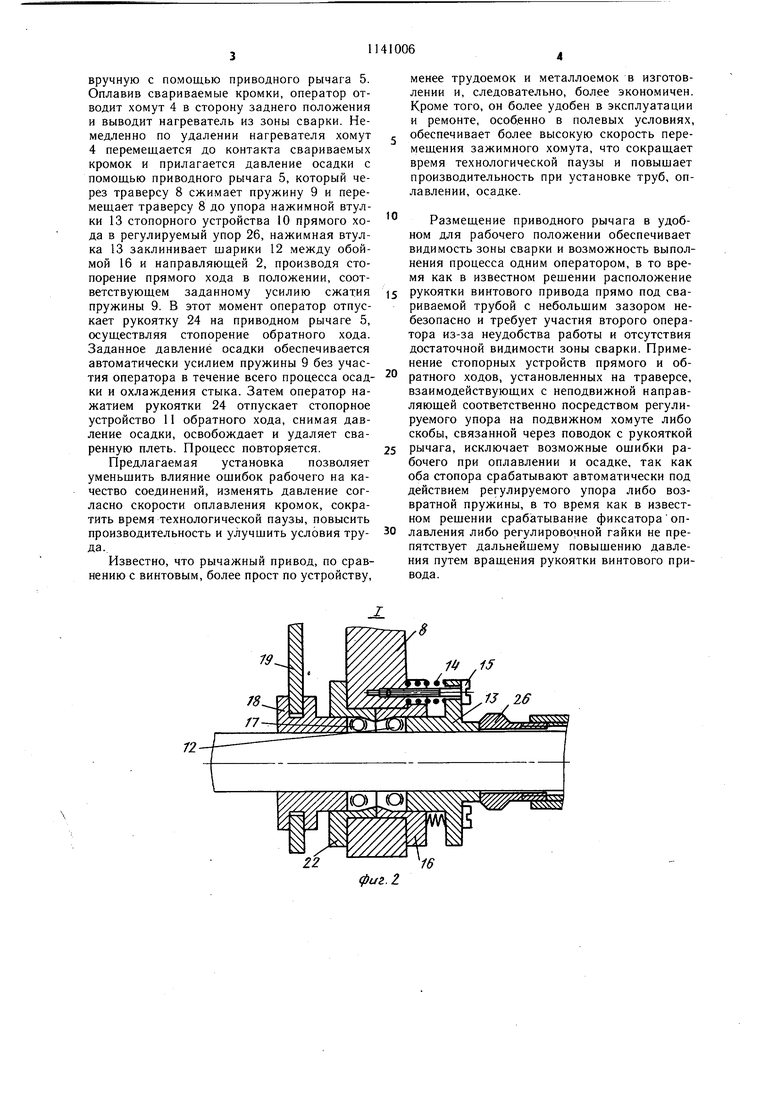

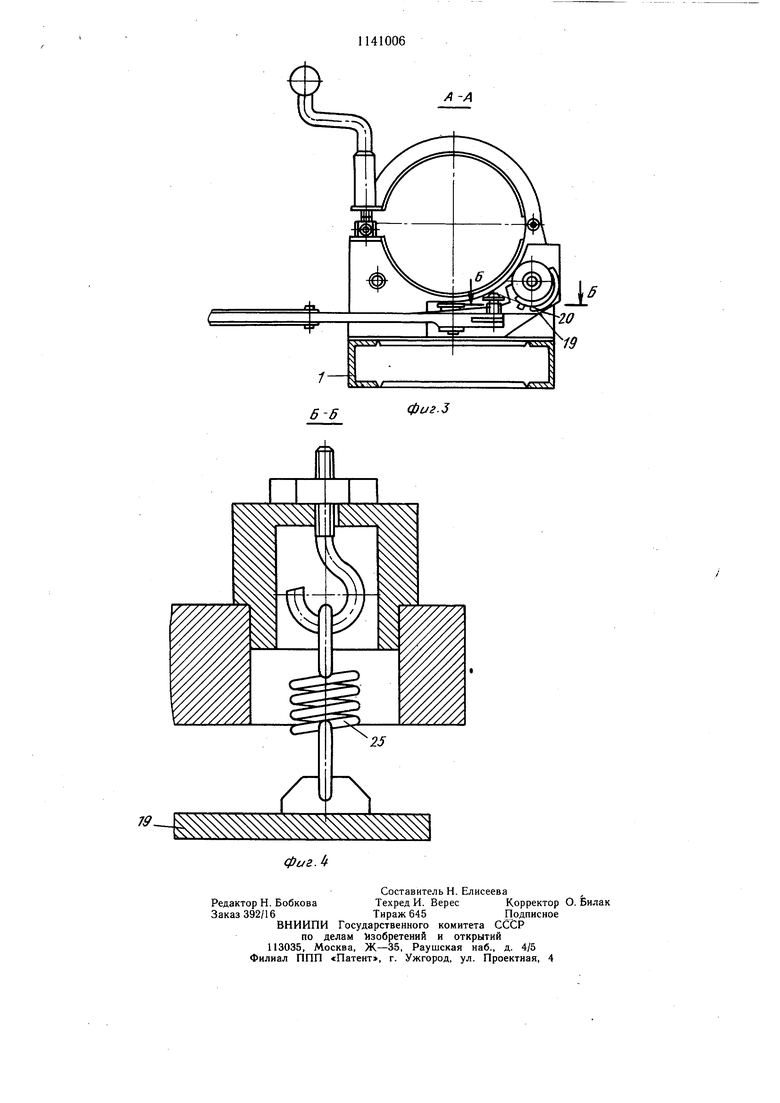

Изобретение относится к сварке пластмасс, а именно к устройствам для сварки трубопроводов из пластмасс. Известно устройство для сварки труб из термопластов, содержащее зажимные хомуты, один из которых установлен на каретке, соединенной посредством толкателя с приводом 1. Однако это устройство не обеспечивает оптимального усилия оплавления. Наиболее к изобретению близкой по технической сущности и достигаемому результату является установка для сварки пластмассовых труб, содержащая раму, установленные в направляющих зажимные хомуты для труб, один из которых неподвижен, а другой связан с механизмом его перемещения 2. Недостатками известного устройства являются снижение качества соединения за счет невозможности изменения давления соответственно скорости оплавления, вызывающей увеличение грата, увеличения времени технологической паузы с охлаждением и деструкцией оплавленных поверхностей, а также влияние ощибок рабочего на качество соединения. . Цель изобретения - повышение качества сварного соединения и производительности установки. Указанная цель достигается тем, что в установке для сварки пластмассовых труб, содержащей раму, установленные в направляющих зажимные хомуты для труб, один из которых неподвижен, а другой связан с механизмом его перемещения, механизм перемещения подвижного зажимного хомута выполнен в виде неравноплечего рычага, короткое плечо которого щарнирно связано с рамой, а ось закреплена на траверсе, связанной одним концом при помощи пружины с подвижным зажимным хомутом и снабженной неподвижно закрепленными на другом ее конце стопорными устройствами прямого и обратного хода, установленными на одной из направляющих с противоположных сторон траверсы и включающими нажимную втулку, причем на подвижном зажимном хомуте закреплен регулируемый упор, установленный на направляющей со стороны нажимной втулки стопорного устройства прямого хода, а нажимная втулка стопорного устройства обратного хода связана с подпружиненной скобой, шарнирно установленной в кронщтейне траверсы и связанной через поводок с рукояткой, закрепленной с возможностью поворота на длинном плече неравноплечего рычага. На фиг. 1 изображена установка, вид сверху; на фиг. 2 - узел I на фиг. 1; на фиг. 3 - разрез А-А на фиг. 1; на фиг. 4 - сечение Б-Б на фиг. 3. Установка для сварки пластмассовых труб содержит раму 1 с направляющими 2, в которых установлены зажи.мные хомуты для труб, один из которых (xojviyT 3) неподвижен, а другой {хомут 4) связан с механизмом его перемещения, выполненным в виде рычажной системы, включающей неравноплечий приводной рычаг 5, короткое плечо которого шатуном 6 шарнирно связано с рамой 1, а ось 7 закреплена на траверсе 8. Один конец траверсы 8 через пружину 9 соединен с подвижным зажимным хомутом 4, а другой содержит неподвижно закрепленные на нем стопорные устройства 10 и 11 прямого и обратного хода соответственно. Стопорное устройство 10 прямого хода установлено со стороны подвижного зажимного хомута 4 и включает шарики 12, нажимную втулку 13, возвратные пружины 14, установленные на винтах 15. обойму 16. Стопорное устройство 11 обратного хода установлено со стороны неравноплечего рычага 5 и содержит шарики 17, нажимную втулку 18, связанную со скобой 19, закрепленной на оси 20, щарнирно установленной в кронщтейне 21 траверсы 8, и обойму 22. Стопорные устройства 10 и 11 прямого и обратного хода установлены на одной из направляющих 2 с возможностью продольных перемещений. К скобе 19 с одной стороны закреплен поводок 23, связанный с рукояткой 24, установленной на длинном плече приводного рычага 5 с возможностью поворота, а с другой стороны - возвратная пружина 25, связанная с траверсой 8. На подвижном зажимном хомуте 4 в сторону траверсы 8 по оси направляющей 2 закреплен регулируемый упор 26. Установка работает следующим образом. Подготовка установки к работе заключается в установлении регулируемого упора 26 в положение, соответствующее заданному давлению осадки. Зажав в хомутах 3 и 4 подготовленные к сварке отрезки труб, оператор нажатием рукоятки 24 на длинном плече приводного рычага 5 посредством поводка 23 поворачивает скобу 19 на оси 20, отжимая нажимную втулку 18 и выводя траверсу 8 из стопорения обратного хода на направляющей 2, подает хомут 4 в крайнее заднее положение с помощью приводного рычага 5. Установив разогретый нагреватель (не показан) в зоне сварки, оператор с помощью приводного рычага 5 перемещает хомут 4 до соприкосновения торцов труб с поверхностью нагревателя и прилагает давление оплавления. При появлении расплава на наружных поверхностях труб оператор уменьшает давление оплавления, определяя окончание процесса по ширине кольца выдавленного грата. Давление в течение всего процесса оплавления, длящегося 10-60 с, регулируется

вручную с помощью приводного рычага 5. Оплавив свариваемые кромки, оператор отводит хомут 4 в сторону заднего положения и выводит нагреватель из зоны сварки. Немедленно по удалении нагревателя хомут 4 перемещается до контакта свариваемых кромок и прилагается давление осадки с помощью приводного рычага 5, который через траверсу 8 сжимает пружину 9 и перемещает траверсу 8 до упора нажимной втулки 13 стопорного устройства 10 прямого хода в регулируемый упор 26, нажимная втулка 13 заклинивает шарики 12 между обоймой 16 и направляющей 2, производя стопорение прямого хода в положении, соответствующем заданному усилию сжатия пружины 9. В этот момент оператор отпускает рукоятку 24 на приводном рычаге 5, осуществляя стопорение обратного хода. Заданное давление осадки обеспечивается автоматически усилием пружины 9 без участия оператора в течение всего процесса осадки и охлаждения стыка. Затем оператор нажатием рукоятки 24 отпускает стопорное устройство 11 обратного хода, снимая давление осадки, освобождает и удаляет сваренную плеть. Процесс повторяется.

Предлагаемая установка позволяет уменьщить влияние ощибок рабочего на качество соединений, изменять давление согласно скорости оплавления кромок, сократить время технологической паузы, повысить производительность и улучщить условия труда..

Известно, что рычажный привод, по сравнению с винтовым, более прост по устройству.

менее трудоемок и металлоемок в изготовлении и, следовательно, более экономичен. Кроме того, он более удобен в эксплуатации и ремонте, особенно в полевых условиях, , обеспечивает более высокую скорость перемещения зажимного хомута, что сокращает время технологической паузы и повыщает производительность при установке труб, оплавлении, осадке.

Размещение приводного рычага в удобном для рабочего положении обеспечивает видимость зоны сварки и возможность выполнения процесса одним оператором, в то время как в известном решении расположение

5 рукоятки винтового привода прямо под свариваемой трубой с небольшим зазором небезопасно и требует участия второго оператора из-за неудобства работы и отсутствия достаточной видимости зоны сварки. Применение стопорных устройств прямого и обратного ходов, установленных на траверсе, взаимодействующих с неподвижной направляющей соответственно посредством регулируемого упора на подвижном хомуте либо скобы, связанной через поводок с рукояткой

5 рычага, исключает возможные ощибки рабочего при оплавлении и осадке, так как оба стопора срабатывают автоматически под действием регулируемого упора либо возвратной пружины, в то время как в известном рещении срабатывание фиксатораоплавления либо регулировочной гайки не препятствует дальнейшему повышению давления путем вращения рукоятки винтового привода.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сварки труб из термопластов | 1982 |

|

SU1115910A1 |

| Устройство для сварки труб из термопластов | 1982 |

|

SU1065230A1 |

| Устройство для контактной сварки труб из термопластов | 1977 |

|

SU740513A1 |

| Устройство для контактной сварки труб из термопластов | 1981 |

|

SU956283A1 |

| Устройство для сварки труб из термопластов | 1987 |

|

SU1454722A1 |

| Устройство для сварки пластмассовых труб | 1989 |

|

SU1666339A1 |

| Устройство для сварки труб изТЕРМОплАСТОВ | 1978 |

|

SU802051A1 |

| Устройство для контактной сварки труб из термопластов | 1985 |

|

SU1281436A1 |

| Устройство для сварки труб из термопластов | 1980 |

|

SU886397A1 |

| Клещи для контактной сварки труб из пластмасс | 1975 |

|

SU534365A1 |

УСТАНОВКА ДЛЯ СВАРКИ ПЛАСТМАССОВЫХ ТРУБ, содержащая раму, установленные в направляющих зажимные хомуты для труб, один из которых неподвижен, а другой связан с механизмом его перемещения, отличающаяся тем, что, с целью повыщения качества сварного соединения и производительности установки, механизм перемещения подвижного зажимного хомута выполнен в виде неравноплечего рычага, короткое плечо которого шарнирно связано с рамой, а ось закреплена на траверсе, связанной одним концом при помощи пружины с подвижным зажимным хомутом и снабженной неподвижно закрепленными на другом ее конце стопорными устройствами прямого и обратного хода, установленныл и на одной из направляющих с противоположных сторон траверсы и включающими нажимную втулку, причем на подвижном зажимном хомуте закреплен регулируемый упор, установленный на направляющей со стороны нажимной втулки стопорного устройства прямого хода, а нажимная втулка стопорного устройства обратного хода связана с подпру Sf жиненной скобой, шарнирно установленной в кронщтейне траверсы и связанной через поводок с рукояткой, закрепленной с возможностью поворота на длинном плече неравноплечего рычага. О5 фиг J

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для сварки труб | 1972 |

|

SU462723A1 |

| Солесос | 1922 |

|

SU29A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для сварки труб из термопластов | 1976 |

|

SU574341A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1985-02-23—Публикация

1983-09-30—Подача