.00

ГО

о

4

ьо Изобретение относится к химикотермической обработке металлов и сплавов и может быть использовано в преобразовательной технике. Надежность и долговечность издел преобразовательной техники, в частности блока силового полупроводнико вого вентиля, во многом определяетс величиной падения напряжения в зоне контакта диода и радиатора, изготав ливаемого из алюминиевых сплавов. Чем меньше величина падения напряже ния, тем лучше эксплуатационные характеристики блока (срок службы, на дежность и др.), Химико-термическая обработка рад атора из алюминиевого сплайа позволяет снизить величину падения напря ния и таким образом увеличить срок службы блока силового полупроводник вого вентиля. Известен способ цинкования алюминиевых сплавов, включающий выдерж ку в порошковой среде для цинковани при SOO-C в течение 4 ч tl 1 .Применение этого способа не обеспечивает увеличение срока служб блока силового полупроводникового вентиля. Наиболее близким к предлагаемому является способ получения цинковых покрытий, включающий диффузионное насыщение цинком и последующий отжиг при 490-570°С. Отжиг увеличивает вязкость и тол щину покрытия и удлиняет срок службы изделий 2. Однако известный способ не обеспечивает увеличения срока службы блока силового полупроводникового вентиля. Цель изобретения - увеличение срока службы блока силового полупроводникового вентиля в результате снижения падения напряжения в зоне контакта диода и радиатора из алюми ниевого сплава. Поставленная цель достигается те что согласно способу получения цинкового .покрытия, преимущественно на алюминиевых сплавах для блока силового полупроводникового вентиля, включающему диффузионное насыщение в порошковой смеси на Основе цинка и последующий отжиг сплавов, порошковую смесь предварительно отжигают п при 500-530°С, а отжиг .сплавов производят при 250-270 с. При этом диффузионное насыщение в порошковой смеси на основе цинка производят при в течение 4 ч. Предварительный отжиг порошковой смеси для цинкования изделий из алюминиевых сплавов проводится с целью гомогенизации насыщающей среды. Снижение температуры ниже указанного предела ) не позволяет достичь нужной степени гомогенизации, что сказывается на конечном результате, т.е. величина падения напряжения в зоне контакта диода и радиатора, изготавливаемого из алюминие вого .(Сплава, увеличивается выше допустимого предела (а именно выше 1,20 в). Увеличение температуры выше указанного предела () приводит к изменению соотношения ингредиентов насыщающей среды за счет испарения и выгорания легкоплавкой составляющей - порошка цинка, что, естественно, не позволяет достичь поставленной цели. Отжиг изделий из цинковых алю- миниевых сплавов проводится с целью получения оптимальной степени легии рованности поверхностных зон цинком необходимым для образования на поверхности изделия сложного соединения на основе окиси алюминия и окиси цинка. Поэтому снижение температуры отжига ниже 250° С и увеличение ее выше 270 С изменяет оптимальное соотношение указанных окислов. Проведены испытания алюминиевых сплавов, обработанных по предлагаемому способу и по прототипу. Диффузионное цинкование осуществляется в порошковой смеси состава, мас.%; 37 А1 +20 Zn . Результаты испытаний приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДИФФУЗИОННОГО ЦИНКОВАНИЯ ПОВЕРХНОСТИ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2011 |

|

RU2451109C1 |

| СОСТАВ ПОРОШКОВОЙ СМЕСИ ДЛЯ ТЕРМОДИФФУЗИОННОГО ЦИНКОВАНИЯ ИЗДЕЛИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ, СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ И СПОСОБ ТЕРМОДИФФУЗИОННОГО ЦИНКОВАНИЯ ИЗДЕЛИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2013 |

|

RU2574153C1 |

| СОСТАВ ПОРОШКОВОЙ СМЕСИ ДЛЯ ТЕРМОДИФФУЗИОННОГО ЦИНКОВАНИЯ ИЗДЕЛИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ, СПОСОБ ТЕРМОДИФФУЗИОННОГО ЦИНКОВАНИЯ ИЗДЕЛИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2013 |

|

RU2559391C1 |

| Способ термодиффузионного цинкования изделий из высокопрочных алюминиевых сплавов | 2017 |

|

RU2644092C1 |

| Способ двухстадийной комплексной химико-термической обработки стальных изделий | 1988 |

|

SU1564201A1 |

| Состав для диффузионного цинкования деталей из алюминия | 1980 |

|

SU901346A1 |

| Состав порошковой смеси для термодиффузионной обработки стальных изделий, способ термодиффузионной обработки стальных изделий | 2018 |

|

RU2685841C1 |

| Состав для диффузионного цинкования деталей из алюминиевых сплавов | 1979 |

|

SU855067A1 |

| СОСТАВ ПОРОШКОВОЙ СМЕСИ ДЛЯ ТЕРМОДИФФУЗИОННОГО ЦИНКОВАНИЯ ИЗДЕЛИЙ ИЗ МАГНИЕВЫХ СПЛАВОВ И СПОСОБ ТЕРМОДИФФУЗИОННОГО ЦИНКОВАНИЯ ИЗДЕЛИЙ ИЗ МАГНИЕВЫХ СПЛАВОВ | 2014 |

|

RU2559386C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА МЕТАЛЛИЧЕСКУЮ ПОЛОСУ И УСТАНОВКА ДЛЯ ОСУЩЕСТВЛЕНИЯ ВЫШЕУКАЗАННОГО СПОСОБА | 2009 |

|

RU2450085C1 |

1 .СПОСОБ ПОЛУЧЕНИЯ ЦИНКОВОГО ПОКРЫТИЯ, преимущественно на алюминиевых сплавах для блока силового полупроводникового вентиля, вкл.ючающий диффузионное насыщение в порошковой смеси на основе цинка и последующий отжиг сплавов, отличающийся тем, что, с целью увеличения срока службы блока силового полупроводникового вентиля в резуль тате снижения падения напряжения в зоне контакта диода и радиатора из алюминиевого сплава, порошковую смесь предварительно отжигают при 500-530с, а отжиг сплавов производят при 250270с. 2. Способ по П.1, о т л и ч а.ю -. {g щ и и с я тем,что диффузионное насы-i щенйе в порошковой смеси на основе Г/1 цинка производят при в течение яш 4ч.С.

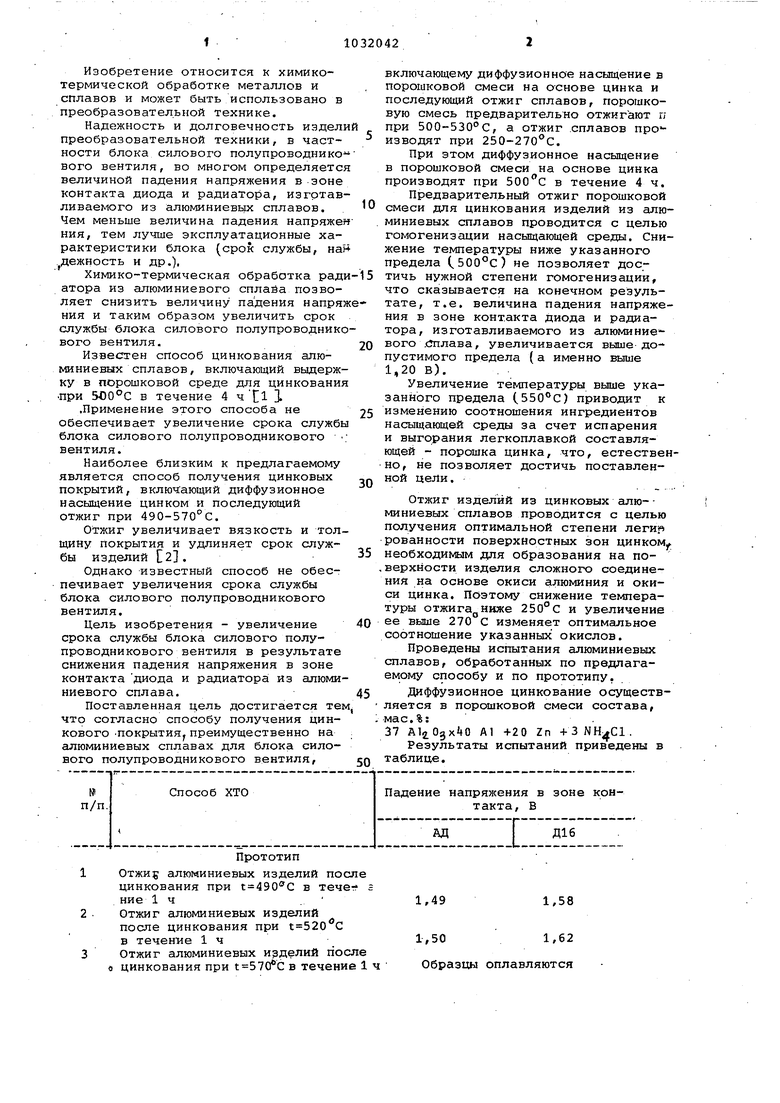

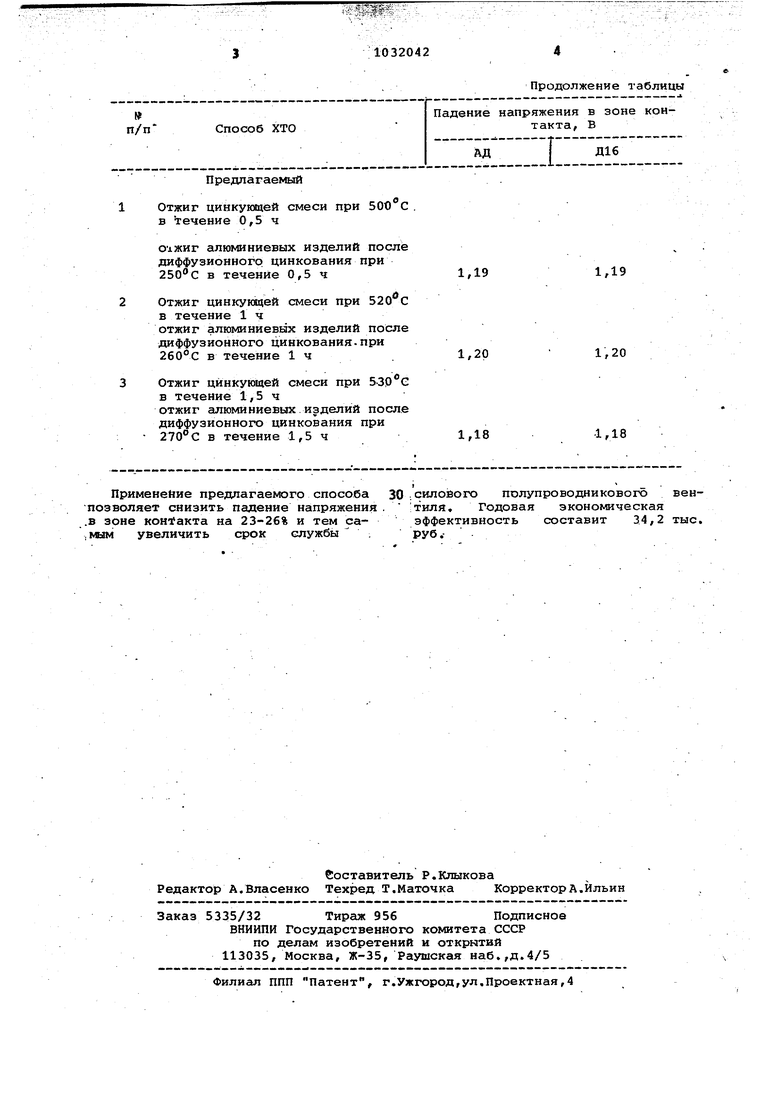

Прототип

ОТЖИ5 алюминиевых изделий после цинкования при t 490C в течет з ние 1ч.

Отжиг алюминиевых изделий

после цинкования при С в течение 1ч

Отжиг алюминиевых изделий после в цинкования при в течение 1 ч

1,49

1,58

1,501,62

Образцы оплавляются

Предлагаемый

Отжиг цинкунвдей смеси при SOOc в течение 0,5 ч

очжиг алюминиевых изделий диффузионного цинкования при 250°С в течение 0,5 ч

Отжиг цинкунвдей смеси при 520 С в течение 1ч

отжиг алюгданиевБЬс изделий после диффузионного цинкования.при в течение 1ч

Отжиг цйнкуняцей смеси при в течение 1,5 ч

отжиг алюминиевых изделий после диффузионного цинкования при в течение 1,5 ч Применение предлагаемого способа позволяет снизить падение напряжения .в зоне контакта на 23-26% и тем са,мым увеличить срок службы

Продолжение таблицы

1,19

1,19

1,20

1,20

1,18

1,18 30 .силового полупроводникового вен. тиля. Годовая экономическая эффективность составит 34,2 тыс. руб.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Состав для диффузионного цинкования алюминия и его сплавов | 1975 |

|

SU561755A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Минкевич А.Н | |||

| Химико-термическая обработка метгшлов и сплавов.М., Машиностроение, 1965, с | |||

| Деревянная повозка с кузовом, устанавливаемым на упругих дрожинах | 1920 |

|

SU248A1 |

Авторы

Даты

1983-07-30—Публикация

1981-05-05—Подача