со 00 ел

ии

Изобретение относится к обработке . метсшлов давлением, а именно к способам изготовления поковок типа дисков.

Известен способ изготовления поковок типа дисков путем подструживания слитка, закатку цап({и, осадку и обжатие 1 бойками tl}.

Недостатком данного способа является повышение качества поковок.

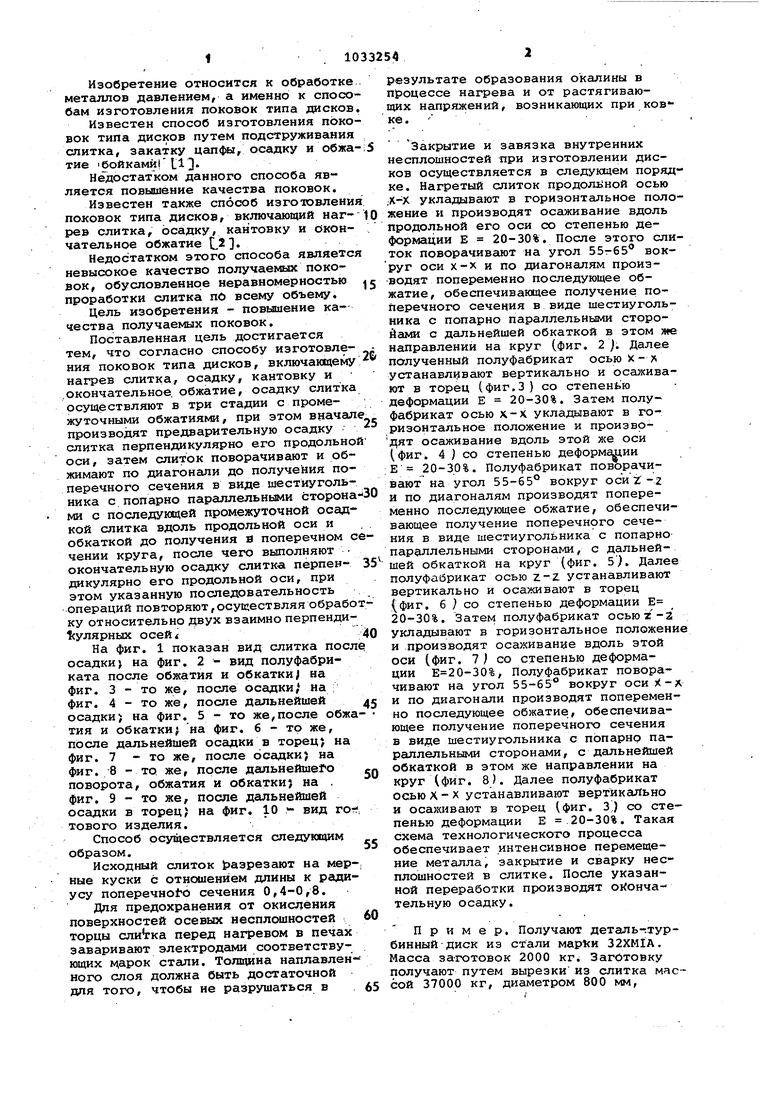

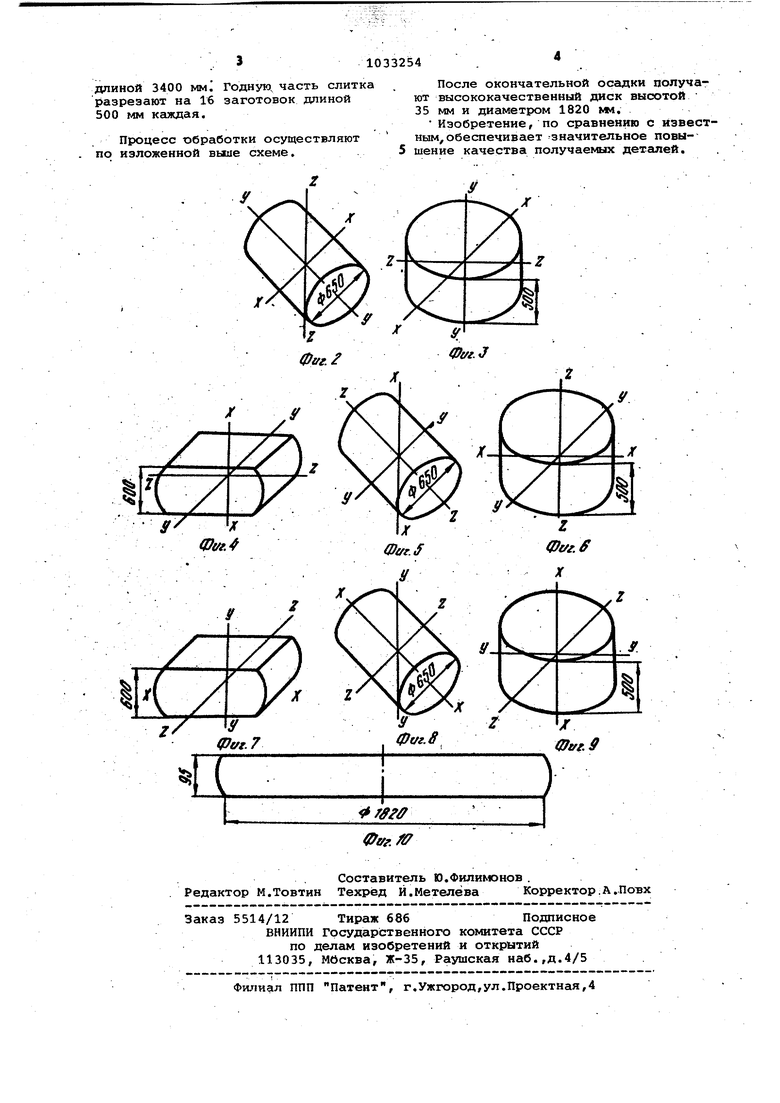

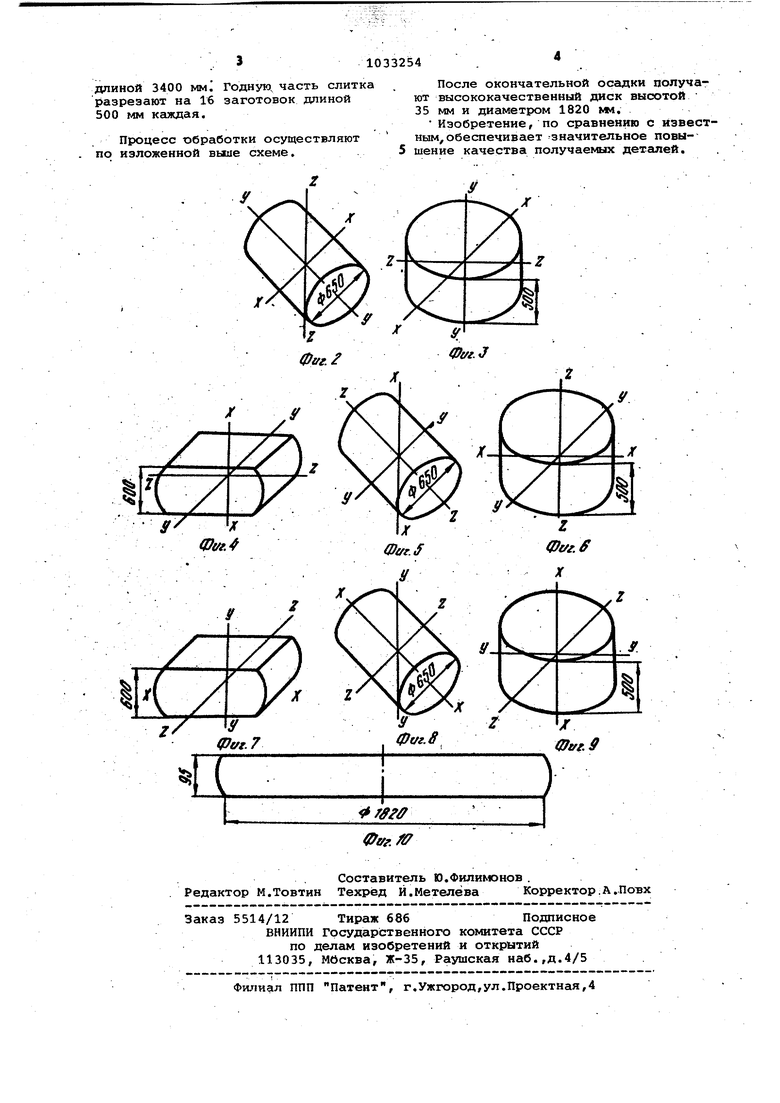

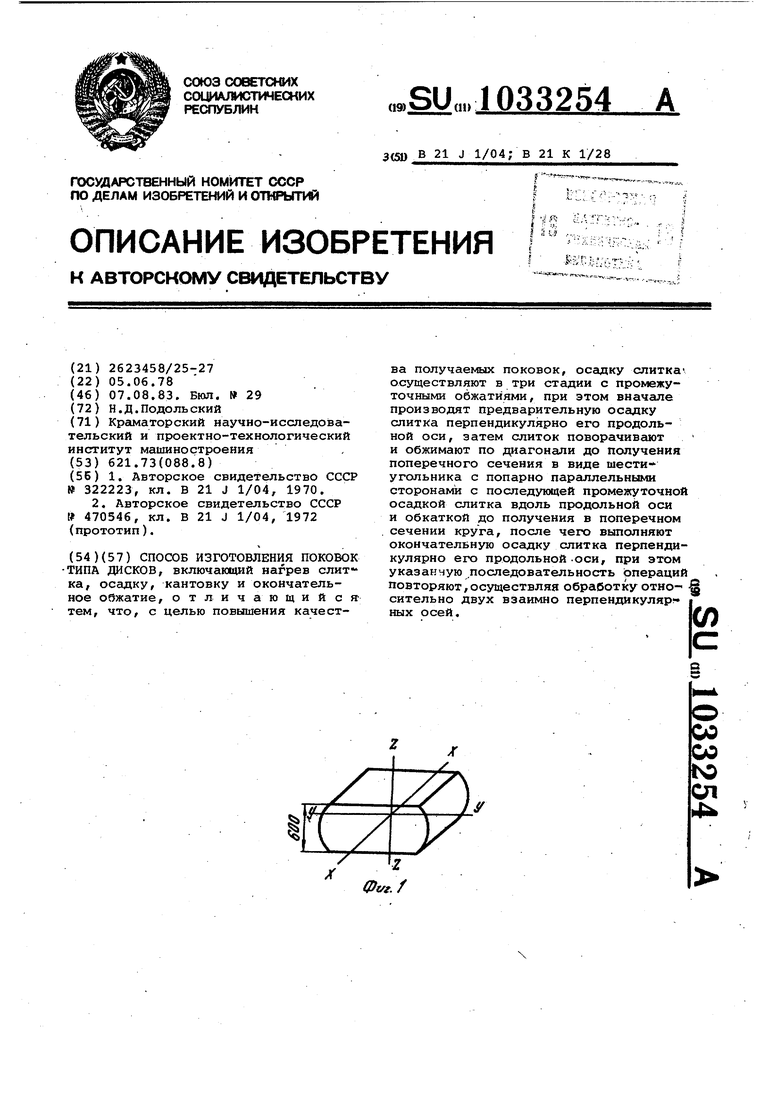

Известен также способ изготовления поковок типа дисков, включающий наг- Ю рев слитка, осадку, кантовку и Окон чательное обжатие Недостатком этого способа являет невысокое качество получаемых поковок, обусловленное неравномерностью проработки слитка по всему объему. Цель изобретения - повышение качества получаемых поковок. Поставленная цель достигается тем, что согласно способу изготовле ния поковок типа дисков, включающем нагрев слитка, осадку, кантовку и .окончательное, обжатие, осадку слитк осуществляют в три стадии с промежуточными обжатиями, при этом внача производят предварительную осадку слитка перпендикулярно его продольн оси, затем слиток поворачивают и об жимают по диагонали до получения по перечного сечения в виде шестиуголь ника с попарно параллельными сторон ми с последующей промежуточной осад кой слитка вдоль продольной оси и обкаткой до получения S поперечном чении круга, после чего выполняют tsnjrtjr л. л f .«.«..... - окончательную осадку слитка перпендикулярно его продольной оси, при этом указанную последовательность операций повторяют,осуществляя обрабо ку относительно двух взаимно перпенди1сулярныхНа фиг. 1 показан вид слитка посл осадки) на фиг. 2 - вид полуфабриката после обжатия и обкаткиj на фиг. 3 - то же, после осадки, на ; фиг. 4 - то же, после дальнейшей осадки) на фиг. 5 - то же,после обжа тия и обкатки; на фиг. 6 - то же, после дсшьнейшей осадки в торец} на фиг. 7 - то же, после осадки; на фиг. 8 - то же, после дальнейшеГ-о поворота, обжатия и обкатки; на . фиг. 9 - то же, после дальнейшей осадки в торец; на фиг. 10 г- вид готового изделия. Способ осуществляется следующим образом. Исходный слиток Ь)азрезают на мерные куски с отношением длины к радиусу поперечноЬо сечения 0,4-0,8. Для предохранения от окисления поверхностей осевых несплошностей торцы перед нагревом в печах заваривают электродами соответствующих марок стали. Толщина наплавлен-ного слоя должна быть достаточной дпя того, чтобы не разрушаться в

результате образования окалины в п)оцессе нагрева и от растягивающих напряжений, возникающих при .

Закрытие и завязка внутренних несплошностей tipH изготовлении дисков осуществляется в следующем порядке. Нагретый слиток продольной осью ,Л-Х укладывают в горизонтальное положение и производят осаживание вдоль продольной его оси со степенью деформации Е 20-30%. После этого слиток поворачивают на угол 55-65 вокруг оси х-х и по диагоналям производят попеременно последующее обжатие, обеспечивающее получение поперечного сечения в виде шестиугольника с попарно параллельными сторойами с дальнейшей обкаткой в этом и«е направлении на круг (фиг. 2 ). Далее полученный полуфабрикат осью X - л устанавливают вертикально и осаживают в торец (фиг.З } со степенью деформации Е 20-30%. Затем полу фабрикат осью х-х укладывают в горизонтальное положение и производят осаживание вдоль этой же оси (фиг. 4 ) со степенью деформадии Е 20-30%. Полуфабрикат поворачивают на угол 55-65 вокруг j, j диагоналям производят попеременно последующее обжатие, обеспечивающее получение поперечного сечения в виде шестиугольника с попарно параллельными сторонами, с дальнейllCAJ- WWlCJiOnOlIVUn 1, V Vjnalvurl f Чх ,ЦСи117ПСХЗ - шей обкаткой на круг (фиг. 5). Далее полуфабрикат осью z-Z устанавливают вертикально и осаживают в торец фиг. 6 ) со степенью деформации Е 20-30%. Затем полуфабрикат осью z-2 укладывают в горизонтальное положение и производят осаживание вдоль этой оси (фиг. Т ) со степенью деформации Е 20-30%, Полуфабрикат поворачивают на угол 55-65 вокруг оси Х-л и по диагонали производят попеременно последующее обжатие, обеспечивающее получение поперечного сечения в виде шестиугольника с пОпарнр параллельными сторонами, с дальнейшей обкаткой в этом же направлении на круг Чфиг. 8). Далее полуфабрикат осью Х-х устанавливают вертикально и осаживают в торец (фиг. 3) со степенью деформации Е .20-30%. Такая схема технологического процесса обеспечивает интенсивное перемещение металла, закрытие и сварку несплошностей в слитке. После указанной переработки производят окончательную осадку. Пример. Получают деталь-.туринный диск из стали марки 32XMiA. асса заготовок 2000 кг Заготовку олучают путем вырезки из слитка масой 37000 кг, диаметром 800 мм,

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ ковки поковок типа штамповых кубиков | 1986 |

|

SU1424926A1 |

| Способ ковки слитков | 1978 |

|

SU700254A1 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ КРУПНЫХ ПОКОВОК ИЗ СЛИТКОВ ФЛОКЕНОЧУВСТВИТЕЛЬНЫХ СТАЛЕЙ | 2024 |

|

RU2830165C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВКИ ИЗ СЛИТКА | 2008 |

|

RU2392084C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЯМОУГОЛЬНЫХ ПОКОВОК | 1992 |

|

RU2015781C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВКИ ДИСКА ИЗ СЛИТКА | 2009 |

|

RU2397038C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБЕЧАЙКИ РЕАКТОРА | 2010 |

|

RU2449852C2 |

| Способ ковки поковок типа пластин | 1990 |

|

SU1761364A1 |

| Способ ковки поковок | 1982 |

|

SU1235605A1 |

| Способ ковки поковок типа валов | 1991 |

|

SU1816242A3 |

СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК ТИПА ДИСКОВ, включающий нагрев слитка, осадку, кантовку и окончательное обжатие, отличающийся тем, что, с целью повышения качества получаемых поковок, осадку слиткаосуществляют в три стадии с промежуточными обжатиями, при этом вначале производят предварительную осадку слитка перпендикулярно его продольной оси, затем слиток поворачивают и обжимают по диагонали до получения поперечного сечения в виде шестиугольника с попарно параллельныкш сторонами с последующей промежуточной осадкой слитка вдоль продольной оси и обкаткой до получения в поперечном сечении круга, после чего выполняют окончательную осгщку слитка перпендикулярно его продольной .оси, при этом указанную последовательность операций повторяют,осуществляя обработку относительно двух взаимно перпендикуляр сл ных осей.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СЕПАРАТОР ДЛЯ РАЗДЕЛЕНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 0 |

|

SU322223A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР 470546, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1983-08-07—Публикация

1978-06-05—Подача