о &о :AD

N5

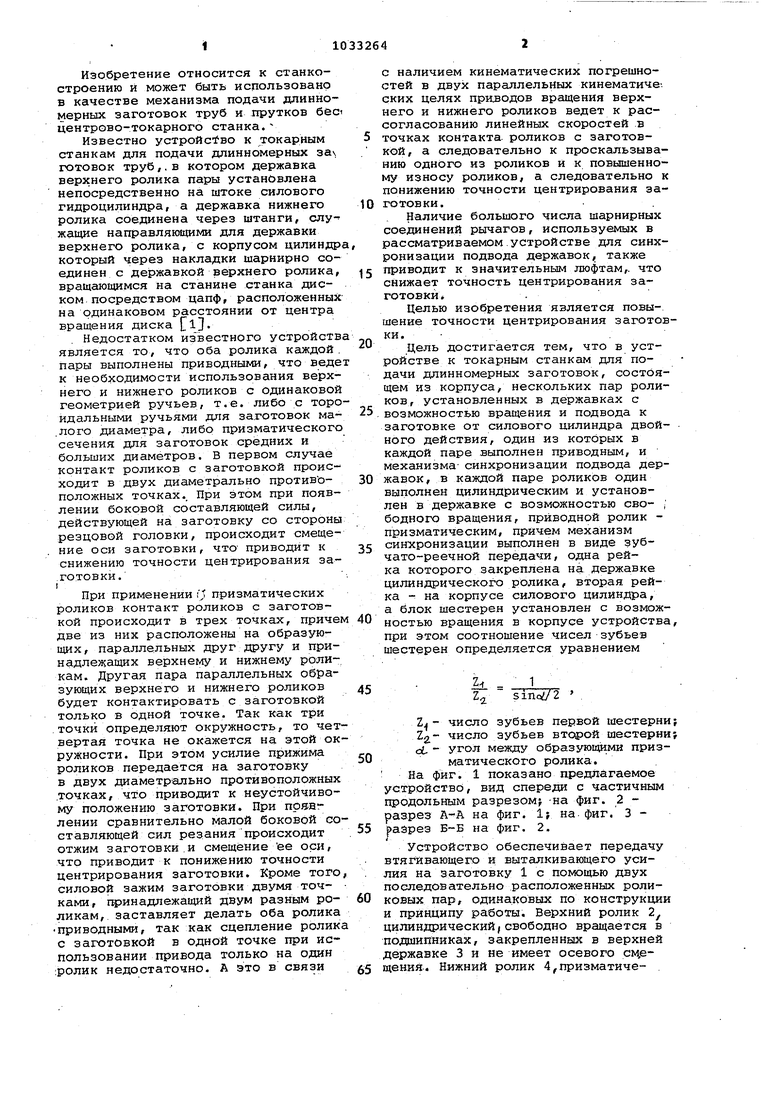

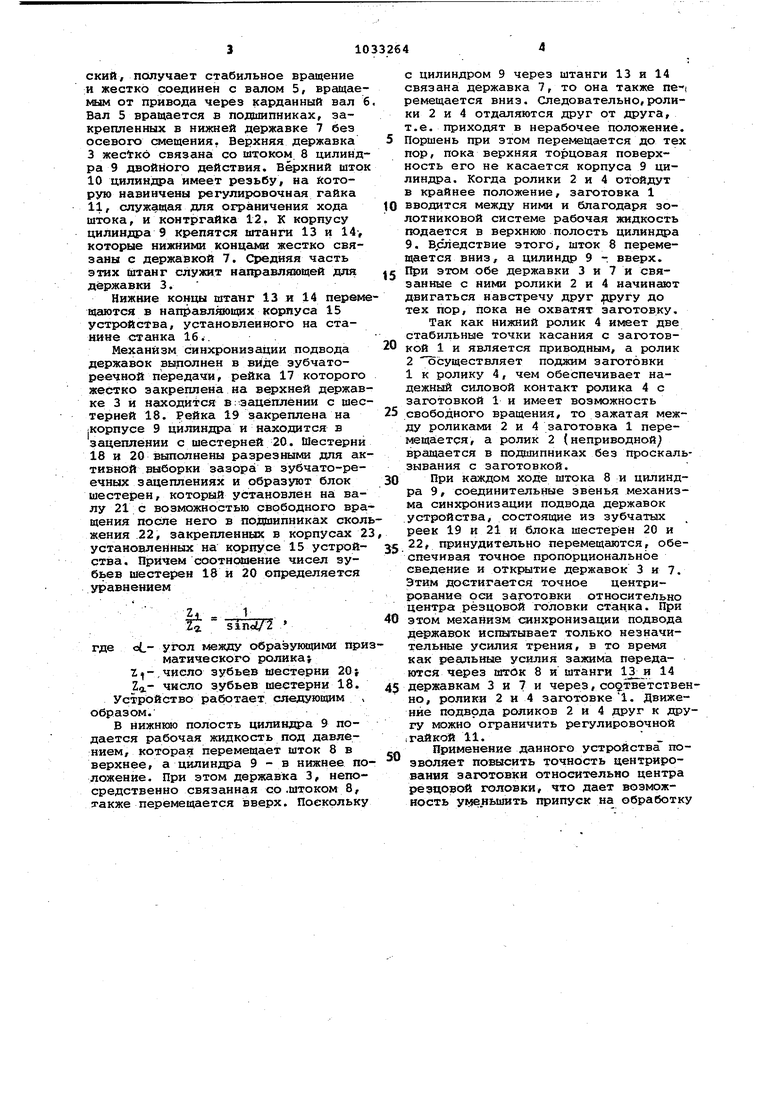

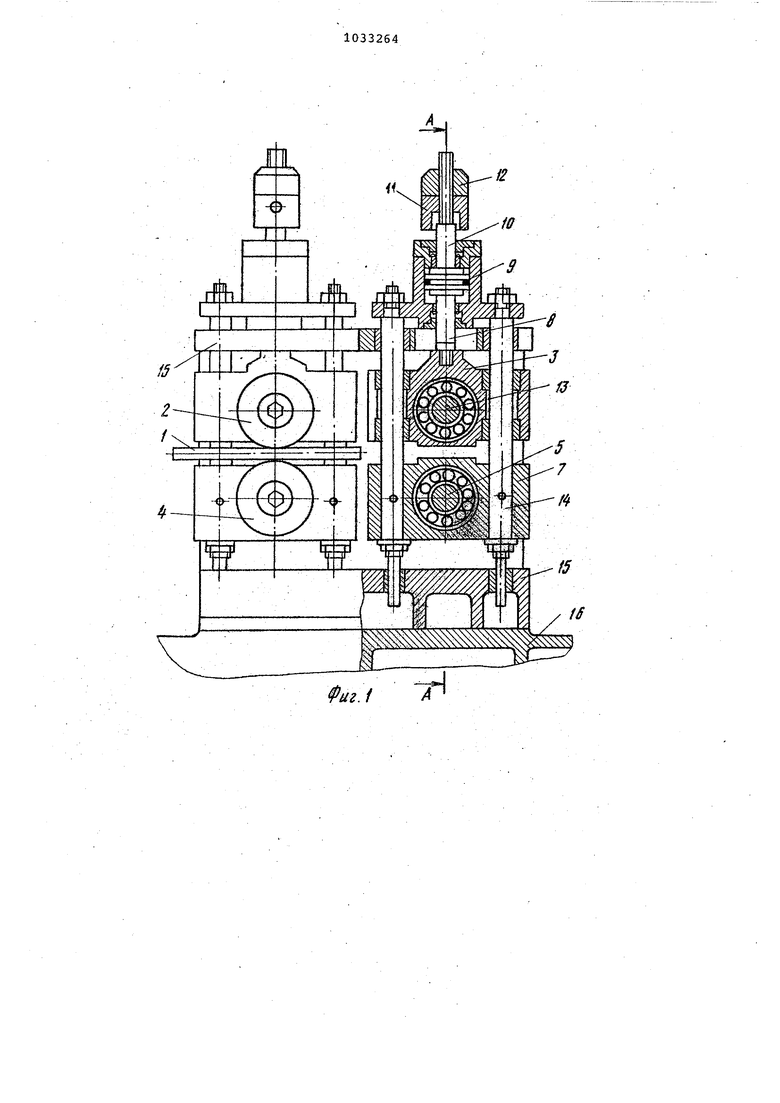

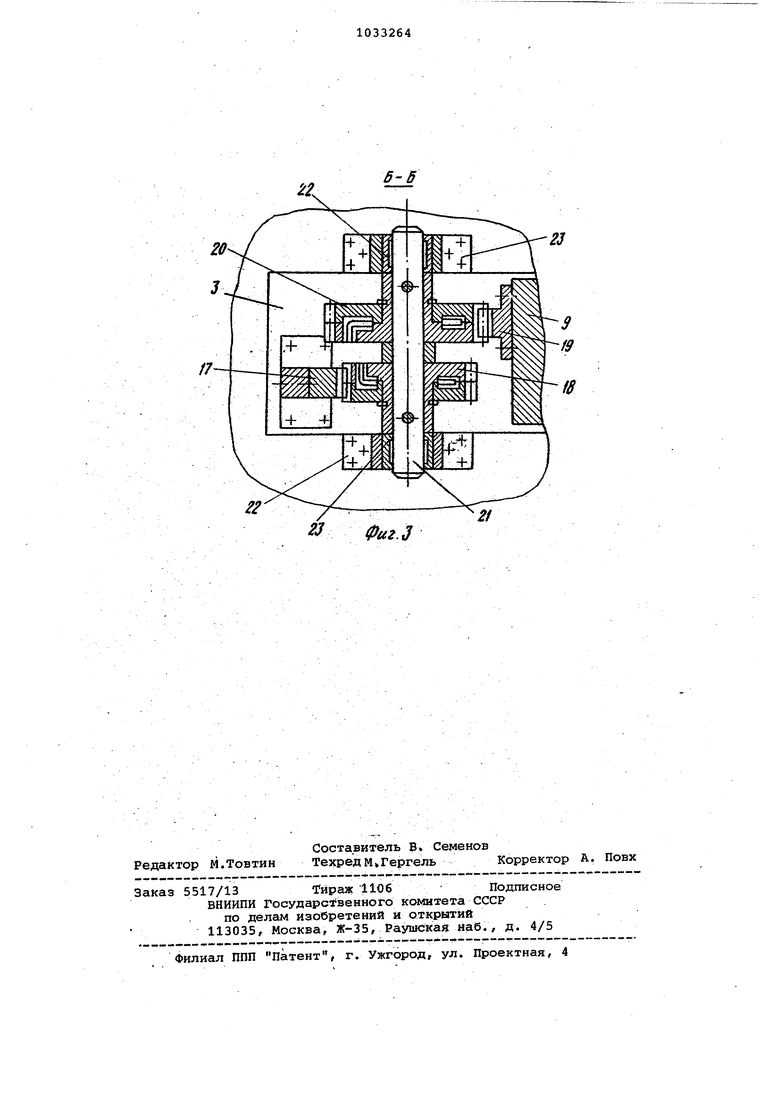

сз: 4; Изобретение относится к станкостроению и может быть использовано в качестве механизма подачи длинномерных заготовок труб и прутков бес центрово-токарного станка. Известно устройство к токарным станкам для подачи длинномерных за готовок труб,.в котором державка верхнего ролика пары установлена непосредственно на штоке силового гидроцилиндра, а державка нижнего ролика соединена через штанги, слу жащие направляющими для державки верхнего ролика, с корпусом цилиндр который через накладки шарнирно соединен с державкой верхнего ролика вращающимся на станине станка диском посредством цапф, расположенных на одинаковом расстоянии от центра вращения диска flj. Недостатком известного устройств является то, что оба ролика каждой пары выполнены приводными, что веде к необходимости использования верхнего и нижнего роликов с одинаковой геометрией ручьев, т.е. либо с торо идальными ручьями для заготовок ма.лого диаметра, либо призматического сечения для заготовок средних и больших диаметров. В первом случае контакт роликов с заготовкой происходит в двух диаметрально противъположных точках.. При этом при появлении боковой составляющей силы, действующей на заготовку со стороны резцовой головки, происходит смещение оси заготовки, что приводит к снижению точности центрирования заготовки. I При применении IJ призматических роликов контакт роликов с заготовкой происходит в трех точках, приче две из них расположены на образующих, параллельных друг другу и принадлежащих верхнему и нижнему роликам. Другая пара параллельных образующих верхнего и нижнего роликов будет контактировать с заготовкой только в одной точке. Так как три точки определяют окружность, то чет вертая точка не окажется на этой ок ружности. При этом усилие прижима роликов передается на заготовку в двух диаметр ально противоположных .точках, что приводит к неустойчивому положению заготовки. При прявг лении сравнительно малой боковой со ставляющей сил резанияпроисходит отжим заготовки.и смещение ее оси, что приводит к понижению точности центрирования заготовки. Кроме того силовой зажим заготовки двумя точками, принадлежащий двум разным роликам, заставляет делать оба ролика приводными, так как сцепление ролик с заготовкой в одной точке при использовании привода только на один ;ролик недостаточно. А это в связи с наличием кинематических погрешностей в двух параллельных кинематиче. ских целях приводов вращения верхнего и нижнего роликов ведет к рассогласованию линейных скоростей в точках контакта роликов с заготовкой, а следовательно к проскальзыванию одного из роликов и к повышенному износу роликов, а следовательно к понижению точности центрирования заготовки.. Наличие большого числа шарнирных соединений рычагов, используемых в рассматриваемом.устройстве для синхронизации подвода державок, также приводит к значительным люфтам,, что снижает точность центрирования заготовки . Целью изобретения является повышение точности центрирования заготовки. Цель достигается тем, что в устройстве к токарным станкам для подачи длинномерных заготовок, состоящем из корпуса, нескольких пар роликов, установленных в державках с возможностью вращения и подвода к заготовке от силового цилиндра двойного действия, один из которых в каждой паре выполнен приводным, и механизма- синхронизации подвода державок , в каждой паре роликов один выполнен цилиндрическим и установлен в державке с возможностью сво- ; бодного вращения, приводной ролик призматическим, причем механизм синхронизации выполнен в виде зубчато-реечной передачи, одна рейка которого закреплена на державке цилиндрического ролика, вторая рейка - на корпусе силового цилиндра, а блок шестерен установлен с возможностью вращения в корпусе устройства, при этом соотношение чисел зубьев шестерен определяется уравнением S inoi/ 2 число зубьев первой шестерни; Zg.- число зубьев второй шестерни d. угол между образующими призматического ролика. На фиг. 1 показано предлагаемое устройство, вид спереди с частичным продольным разрезом -на фиг. 2 разрез А-А на фиг. 1 на.фиг, 3 разрез Б-Б на фиг. 2. Устройство обеспечивает передачу втягивающего и; выталкивающего усиия на заготовку 1 с пог«эщью двух оследовательно расположенных ролиовых пар, одинаковых по конструкции принципу работы. Верхний ролик 2, илиндрический;свободно вращается в одшипниках, закрепленных в верхней ержавке 3 и не имеет осевого снеения. Нижний ролик 4,призматический, получает стабильное вращение и жестко соединен с валом 5 вращае мым от привода через карданный вал Вал 5 вращается в подшипниках, закрепленных в нижней державке 7 без осевого смещения. Верхняя державка 3 жестко связана со штоком 8 цилинд ра 9 двойного действия. Верхний што 10 цилиндра имеет резьбу, на которую навинчены регулировочная гайка 11, служащая для ограничения хода штока, и контргг1йка 12. К корпусу цилиндра 9 крепятся штанги 13 и 14 которые нижними концами жестко связаны с державкой 7. Средняя часть этих й 1Танг служит направляющей для державки 3. Нижние концы штанг 13 и 14 перем щаются в направляю1ф1Х корпуса 15 устройства, установленного на станине станка 16.. Механизм синхронизации подвода державок выполнен в виде зубчатореечной передачи f рейка 17 которого жестко закреплена на верхней держав ке 3 и находится в-зацеплении с шес терней 18. Рейка 19 закреплена на jKopnyce 9 цилиндра и находится в зацеплении с шестерней 20. Шестерни 18 и 20 выполнены разрезными для ак выборки зазора в зубчато-реечных зацеплениях и образуют блок шестерен, который установлен на валу 21 с возможностью свободного вра щения после него в подшипниках скол жения 22, закрепленных в корпусах установленных на корпусе 15 устройства. Причем соотношение чисел эубьев шестерен 18 и 20 определяется уравнением it где oL- угол между обраэуннцими пр матического роликаJ ,число зубьев шестерни 20 Za- число зубьев шестерни 18. Устройство работает следующим образом. В Нижнюю полость цилиндра 9 подается рабочая жидкость под давлением, которая перемещает шток 8 в верхнее, а цилиндра 9 - в нижнее по ложение. При этом державка 3, непо средственно связанная со .штоком 8, также перемещается вверх. Поскольку с цилиндром 9 через штанги 13 и 14 связана державка 7, то она также ne-i ремещается вниз. Следовательно,ролики 2 и 4 отдаляются друг от друга, т.е. приходят в нерабочее положение. Поршень при этом перемещается до тех пор, пока верхняя торцовая поверхность его не касается корпуса 9 цилинда а. Когда ролики 2 и 4 отойдут в крайнее положение, заготовка 1 вводится между ними и благодаря золотниковой системе рабочая жидкость подается в верхнюю полость цилиндра 9. Врпедствие этогб, шток 8 перемещается вниз, а цилиндр 9 - вверх. При этом обе державки 3 и 7 и связанные с ними ролики 2 и 4 начинают двигаться навстречу друг угу до тех пор, пока не охватят заготовку. Так как нижний ролик 4 имеет две стабильные точки касания с заготовкой 1 и является приводным, а ролик 2 Ьсуществляет поджим заготовки 1 к ролику 4, чем обеспечивает надежный силовой контакт ролика 4 с заготовкой 1 и имеет возможность свободного вращения, то зажатая между роликами 2 и 4 заготовка 1 перемеща;ется, а ролик 2 (неприводной вращается в подашпниках без проскальзывания с заготовкой. При каждом ходе штока 8 и цилиндра 9, соединительные звенья механизма синхронизации подвода державок устройства, состоящие из зубчатых реек 19 и 21 и блока шестер ен 20 и 22, принудительно перемещаются, обеспечнвая точное пропорциональное сведение и открытие державок 3 и 7. Этим достигается точное центрирование оси заготовки относительно центра резцовой головки станка. При этом механизм синхронизации подвода державок испытывает только незначительные усилия трения, в то время как реальные усилия зажима передаются через шток 8 и штанги 14 державкам 3 и 7 и через, содтветственно, ролики 2 и 4 заготовке1. Движение подвода роликов 2 и 4 друг к рругу можно ограничить регулировочной (Гайкой 11. Применение данного устройства позволяет повысить точность центрирования заготовки относительно центра резцовой головки, что дает возможность у ньшить припуск на обработку

15

13

k

Фиг 2

гг

В-В

ФигЗ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство к токарным станкам для подачи длинномерных заготовок | 1983 |

|

SU1134299A1 |

| Устройство для подачи заготовок к бесцентрово-токарному станку | 1982 |

|

SU1085677A1 |

| Непрерывно-протяжной станок | 1982 |

|

SU1115869A1 |

| Станок для сгибания фигурных изделий | 1981 |

|

SU1028406A1 |

| Устройство для обработки деталей накаткой | 1990 |

|

SU1738442A1 |

| Устройство для обработки внутренних фасонных поверхностей на токарных автоматах | 1989 |

|

SU1717287A1 |

| Токарный станок для одновременной обработки концов труб и валов | 1990 |

|

SU1798038A1 |

| ТРУБОГИБОЧНАЯ УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ЗМЕЕВИКОВ | 1996 |

|

RU2101115C1 |

| ДЕРЕВООБРАБАТЫВАЮЩИЙ НАСТОЛЬНЫЙ КОМБИНИРОВАННЫЙ СТАНОК | 1992 |

|

RU2015877C1 |

| Устройство для раскроя эластичного материала на заготовки | 1987 |

|

SU1482813A1 |

УСТРОЙСТВО К ТОКАРНЫМ СТАНКАМ ДЛЯ ПОДАЧИ ДЛИННШЕРНЫХ ЗАГОТОВОК, состоящее из Kopinyca, нескольких пар роликов, установленных в державках с возможностью вращения иподвода к заготовке от силового цилиндра двойного действия, один из которых в каждой паре вьтолнен приводным, и механизма синхронизации подвода Х|ержав6к, о т л и ч а ю щ е е с я тем, что, с целью повышения точности центрирования заготовки, в каждой паре роликов один выполнен цили1щрическим и инеет. возможность свободного врав{еш Я, .а приводной ролик - призматическим, причем механизм синхррнизагши выполяен в виде зубчато-реечной передачи, одна рейка КОТО1ЮГО закреплена: на д жавке цилинлфйческого ролика, вторая рейка - на корпусе силового Ш1линдра, а блок шестерен установлен с возможностью враохения в корпусе стан1са, при этом соотношение чисел зубьев шестерен определяется уравнением 1 it sihei/2 Z. - число §убьен первой шестер(П где . ни Zj - число зубьев второй шестерни; ot -угол ккжду образуюйдами призматического ролика.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| 1971 |

|

SU417929A3 | |

| кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Устройство станционной централизации и блокировочной сигнализации | 1915 |

|

SU1971A1 |

Авторы

Даты

1983-08-07—Публикация

1982-04-28—Подача