2. Устройство для тепловой обработки минераповатных и стекповопокнистых «эдепий, содержащее изоляционную ппиту с прикрепленными к ней нагревателями в виде токопроводяших игл, отличающееся тем, что, с целью ускорения

тепловой обработки, изоляционная штата выполнена в виде воэдухоподводящего коллектора, а токопроводящие иглы с коаксиально установленными перфорированными оболочками,лолости которых соепинены с полостью возпухоподвоаящего коллектора.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства минераловатных плит | 1980 |

|

SU1020412A1 |

| Способ производства минераловатных и стекловолокнистых изделий | 1980 |

|

SU947144A1 |

| Способ тепловой обработки минераловатного и стекловолокнистого ковра | 1986 |

|

SU1337264A1 |

| Способ производства минераловатных и стекловолокнистых изделий | 1975 |

|

SU527409A1 |

| Способ изготовления армированных минераловатных плит | 1981 |

|

SU950704A1 |

| Способ изготовления минераловатных изделий | 1988 |

|

SU1544572A1 |

| Способ формования ковра из волокнистого материала | 1986 |

|

SU1474111A1 |

| Способ изготовления минераловатных изделий | 1983 |

|

SU1145012A1 |

| Теплоизоляционный материал | 1971 |

|

SU443853A1 |

| Способ изготовления минераловатных плит | 1978 |

|

SU767077A1 |

1. Способ тепловой обработки минераповатвых и стекповопсжнистых изделий путем вагрева тoкonpoвoдящи ffl иггтми пропитаниого связующим упяогиекного вопоквистогр ковра, о т ч а ю щ и йс я тем, что, с цепью ускорения тепловой обработки, в процессе нагрева через токопроводяпше игпы в волокнистый ковер подают струи гепловосителя. ел с оо QO «4 00 оо

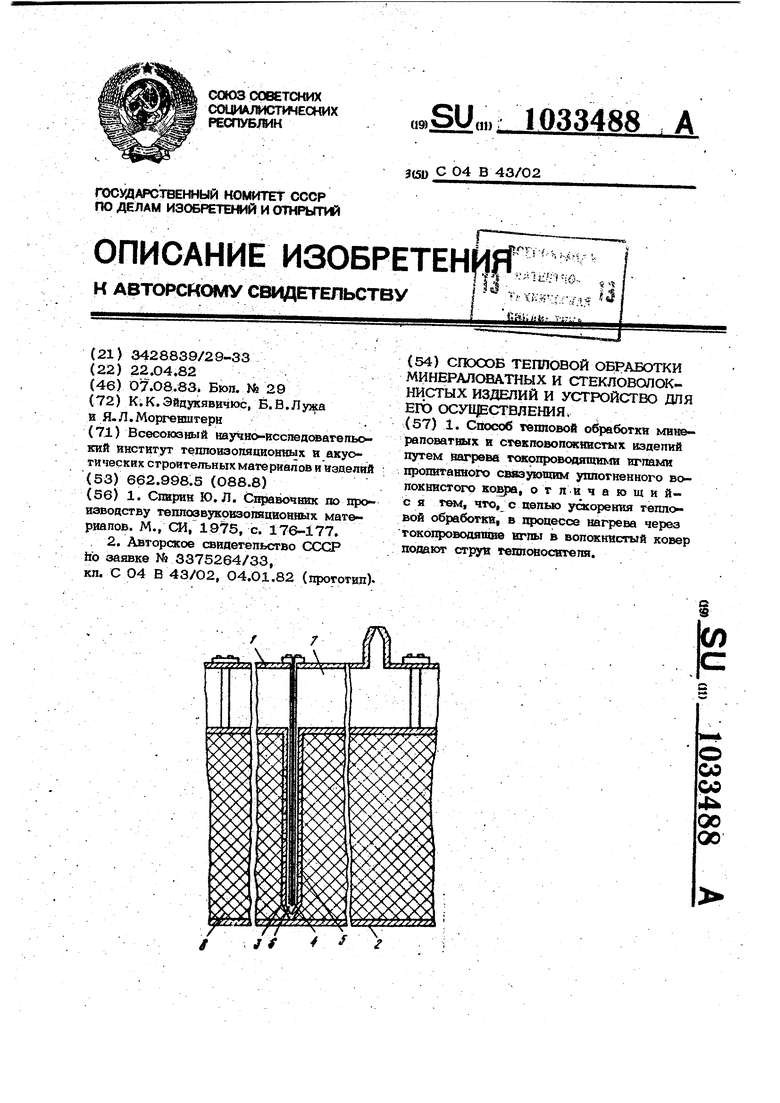

Изобретение относится к производстбу теплоизоляционных строительных материалов на основе минеральной ваты и стекпог волокна и может быть использовано в про цессе тепловой обработки волокнистых плит на синтетическом связующем. Известен способ тепловой обработки минераловатных плит путем просасывания горячего теплоносителя, подготовленного в специальных топках, через пропитанный связующим волокнистый ковер Ll.. Недостатком этого способа является значительная потеря тепловой энергии вместе с уходящими газами и на пути от топки к камере тепловой обработки. Наиболее близким к предложенному является способ тепловой обработки ми-, нераповатных и стекловолокнистых изделий путем нагрева токопроводящими иглами пропитанного связующим уплотненного волокнистого ковра, а также устройство для осуществления способа, содержащее изоляционную плиту с прикрепленными к ней нагревателями в виде токопроводящих игл 2j. Недостатком известного способа и уст ройства является большая продолжительность тепловой обработки из-за медленного нагрева ковра, так как распространение тепла в ковре происходит путем ко дуктивной теплопередаяи, а ковер имеет низкий коэффициент теплопроводности. ЦеЬью изобретения является ускорение тепловой обработки. Указанная цель достигается тем, что согласно способу тепловой обработки минераловатных и стекловолокнистых изде-. ЛИЙ путем нагрева токопроводящими иглами пропитанного связующим уплотненного ВОЛОКНИСТ9ГО ковра в процессе нагрева через токопроводящие иглы в волокнисты ковер подают струи теплоносителя. При этом в устройстве для тепловой обработки минераловатных и сгекловолокнистых изделий, содержащем изоляционную плиту с прикрепленными к ней нагревателями в виде токопроводящих игл, изоляционная плита выполнена в виде воздухоподводящего коллектора, а токопрЪводящие иглы-с коаксиально установленными 1юрфорированными оболочками, полости которых соединены с полостью воздухоподводящегр коллектора. На чертеже схематически изображено устройство для тепловой обработки минераловатных и стекловолокнистых изделий. Устройство состоит из изоляционной плиты, выполненной в виде коллектора 1, поддона 2, нагревателей 3, включающих токопроводящие иглы 4 с перфорированными оболочками 5, полости 6 которых соединены с полостью 7 коллектора 1. Тепловую обработку осуществляют следующим путем. Заготовку из минераловатного ковра 8, пропитанную феноло-формальдегидным связующим в количестве 3-5%, укладывают на поддон 2. Сверху кладут изоляционную плиту, выполненную в виде коллектора 1 и уплотняют заготовку 8 до объемной массы 2ОО-300 кг/м. Прижимая плиту, во внутрь заготовки вводят нагреватели 3 с токопроводящими иглами 4, помещенными в перфорированные оболочки 5. Длина нагревателей 3 соответствует толщине изготавливаемых плит, они установлены рядами в щахматном порядке. Расстояние между нагревателями соста&ляет 100 мм. После фиксации исходного положения, на токопроводящие иглы 4 подают напряжение 20 В. Сила тока в цепи игп 4 при таком напряжении 5 А. Одновременно в коллектор 1 подают сжатый воздух под давлением 1 кгс/см, который, проходя нагреватели 3, через пространство между иглами 4 и оболочкой 5, постепенно нагревается до и

на1фавпяется через отверстия в обопочках 5 во внутрь ковра, рааиапьно от поверхности нагревателя. Расход сжатого воздуха составляет 0,02 MVMHH на один Нагреватель. Тепловую обработку проводят в течение 10-15 мин, затем отключают напряжение и схсатый воздух, снимают изопяшюнную плиту с нагревателями с минераловатной птшты.

Напряжение питания игл 4 устанавш вается такое, чтобы температура нагретого воздуха и поверхности нагревателей не превьпиала . При более высокой температуре может произойти деструкция феноло-формапьдегидного связу ющего.

Предлагаемый способ тепловой обработки минераловатных и стекловопокшо тых плит и устройство дпя его осуществления позволяет сократить продолжитёльгность тепловой обработки. Например, продолжительность тепловой обработки минераловатной плиты.толщиной 4О мм путем нагрева токопроводящими иглами составляет мин, в то время, как по предлагаемому способу не превышает 10-15 мин.

Авторы

Даты

1983-08-07—Публикация

1982-04-22—Подача