00 00

СП СП

со

Изобретение относится к области производства рудного сырья для черной и цветной металлургии и может быть использовано в производстве агломерата из марганцевых руд.

Известны способы получения агломерата на агломерационных конвейерны машинах, включающие внешний и внутренний нагрев шихты, спекание и охлаждение спека Cl JНедостатком известных способов является невозможность регулирования продолжительности спекания и охлаждения, что приводит при изменении вида обрабатываемого сырья либо к ухудшению качества готовой продукции (при недостаточной продолжительности спекания шихты), либо к снижению удельной производительности обжигового оборудования (при избыточном времени спекания шихты). Этот недостаток частично устраняется при наличии нейтральной промежуто-чной секции, отдельные вакуумные камеры которой могут передаваться в технологичеЬкую секцию спекания.

Получение агломерата на современных машинах в настоящее время производится в условиях частного изменения вида исходного сырья (при использовании сырья различных месторождений, смеси рудных составляющих разных карьеров и т.п.)- Вместе с тем, смена видов сырья приводит к изменению продолжительности спекания шихты и охлаждения спека. На серийных агломашинах корректировка продолжительности спекания шихты и охлаждения агломерата посредством изменения площади спекания и охлаждения не представляется возможной. В результате, либо ухудшается качествоготовой продукции, либо снижается производительность обжигового оборудования. Поэтому разработка способа получения агломерата с регулируемой величиной продолжительности спекания агломерата является актуальной задачей. Особенно важным данное обстоятельство является при переработке смеси марганцевых руд: окисных и карбонатных. Действительно шихта, включающая карбонатные концентраты, хуже комкуется, а следовательно, имеет пониженную газопроницаемость; кроме того, при спекании за счет разложения карбонатов марганца выделяется значительное количество двуокиси углерода, что также увеличивает сопротивление слоя шихты; при

33559i

этом затраты тепла на разложение карбонатов требуют увеличения мощности , внешнего нагрева. С другой стороны, после завершения спекания агломерат,

5 включающий карбонатный концентрат, имеет высокую пористость, и интенсивность его охлаждения может быть существенно повышена. Поэтому при включении в шихту карбонатного концентрата необходимб увеличивать продолжительность спекания агломерата при одновременной интенсивности охлаждения спека.

Наиболее близким по технической

5 сущности к изобретению является способ получения агломерата, например на основе марганцевых руд, на агломерационных конвейерных машинах, включающий внешний и внутренний иа0 грев шихты, спекание и охлаждение спека С2 .

Недостатками этого способа являются:

1.Возможность увеличения продол5 жительностй. пребывания материала

только в секции спекания. В результате не представляется возможным регулирование соотношения времени спекания и охлаждения, что приводит 0 при изменении вида обрабатываемого сырья либо к ухудшению качества готовой продукции (при недостаточной продолжительности спекания шихты), либо к снижению удельной производительности обжигового оборудования (при избыточном времени спекания шихты).

2.Невозможность частичной передачи газопотоков из нейтральной секции в технологические секции агломерационной машины, что существенно уменьшает возможность регулирования теплового процесса при изменении вида спекания материала.

3.Появление холостого нефильтруемого участка агломашины в случае отсутствия необходимости увеличения продолжительности охлаждения агломерата.

Целью изобретения является повышение качества агломерата и увеличение удельной производительности агломашины при переработке смеси окисных и карбонатных марганцевых руд.

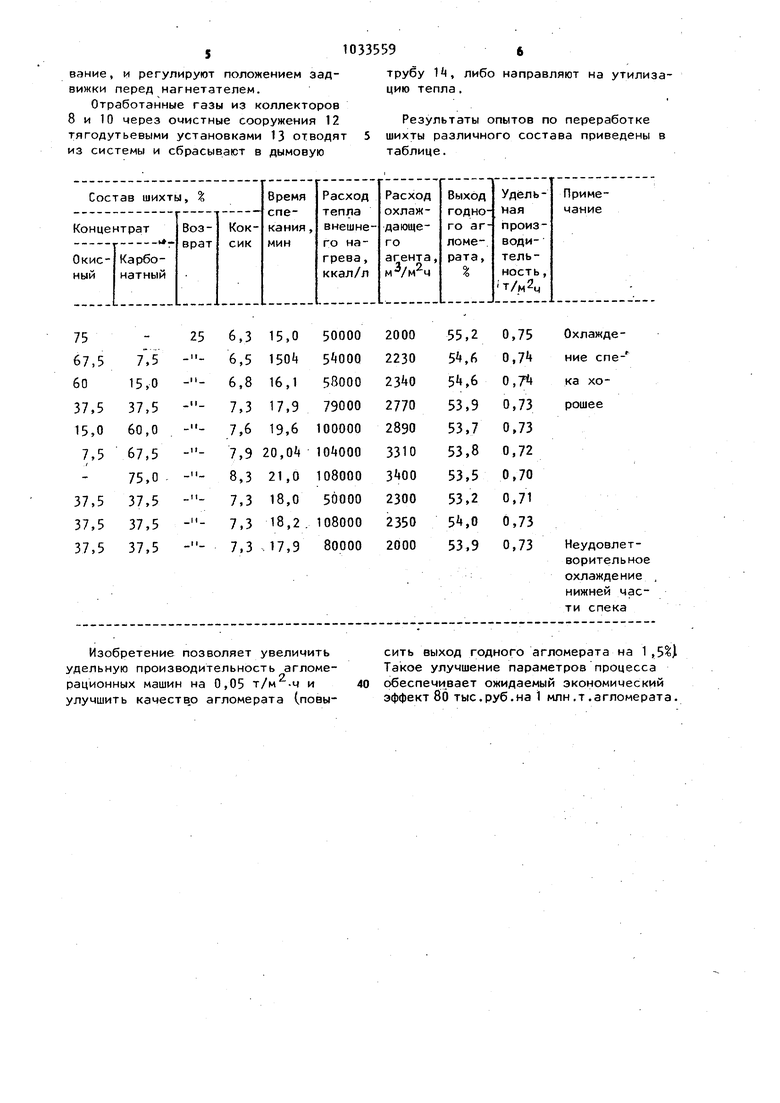

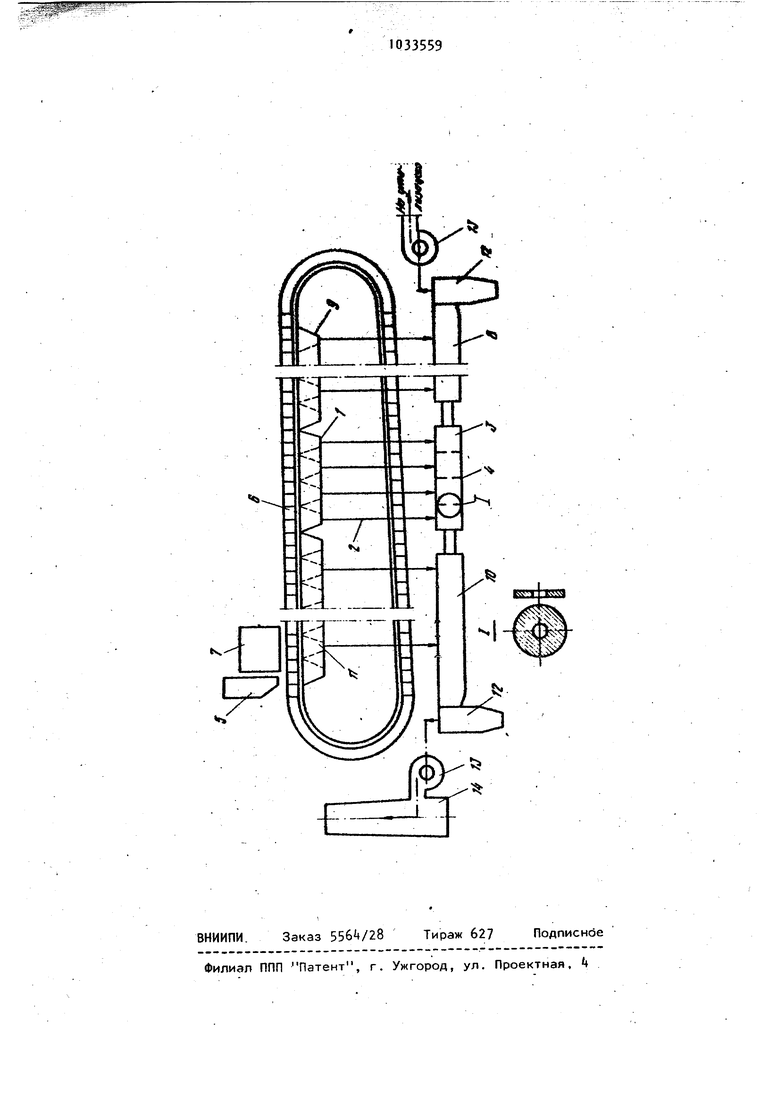

Поставленная цель достигается тем, что согласно способу получения агломерата на агломерационных конвейерных машинах, включающему внешний и внутренний нагрев шихты, спекание и охлаждение опека, процесс спекания 1 ведут в течение 15,-20, мин, с подачей тепла на внешний нагрев в количестве 5 000-10 000 ккал/т, а охлаждающего агента - 2230-33-10 м/м -ч. Сущность изобретения.заключается в регулированин соотношения продолжительности спекания и охлаждения непосредственно во время эксплуатации агломашины и оптимизации удельного расхода тепла (внешнего) и охлаждающего агента на процесс при агломерации шихты из смеси окисных и карбонат ных марганцевых руд. На чертеже представлена принципиальная схема с системой регулирования соотношения площадей секций спекания и охлаждения. Система регулирования состоит из расположенной в центральной части . (по длине) машины вспомогательной се ции 1, соединительнь1Х трактов 2, кол лектора 3 с подвижными заслонками (узел |) с регулировочными отверстиями . Пример. Загрузочным устройст вом 5 аглошихту укладывают, на конвей ерную ленту 6 и последовательно подвергают нагреву под горном 7, спеканию и охлаждению. При подаче на агло машину, например смеси 90 окисного и карбонатного концентратов продолжи тельность спекания устанавливают рав ной 15, мин. При этом вспомогательную секцию 1 подключают к коллектору 8.секции 9 охлаждения. Для этого закрывают первую по ходу материала под вижную заслонку 4 и открывают все остальные заслонки, В горне 7 сжигают природный газ в количестве (по теплу) ккал/т шихты и продукты горения просасывают через слой. При производительности агломашины, напри мер, 70 т/ч и теплотворной способное ти газа 8500 ккал/м его расход на MV машину составляет скорость фильтрации охлаждающего аге та устанавливают равной 0,62 . Тогда при площади охлаждения 75 м, расход охлаждающего агента составляет 0,6275-3600 167000 . После секции охлаждения агломерат отправля ют на склад готовой продукции. При добавке к окисному марганцево му концентрату 50 карбонатного продолжительность спекания устанавливают равной (15 «+20,)0,,9 мин. Такое увеличение продолжительности спекания шихты обеспечивается мастичной передачей коллектора 3 вспоЛогательной секции 1 к коллектору 10 секции 11 спекания. Для этого закрывают подвижную заслонку t, расположенную между соединительными трактами 2, отводящими отработанный газ из трактов 2 и коллектора 3 (по ходу материала } вакуумных камер вспомогательной секции, и открывают остальные подвижные заслонки, т.е. подключают к секции 11 спекания вакуум-камеры вспомогательной секции. Расход природного газа, подаваемого в горн 7 увеличивают по теплу до (5 000+10 000 )05 79000 ккал/тили до | р-70 б50 м/м, скорость фильтрации охлаждающего агента повышают до (0,62+0,92 )05 0,77 или 0,77 653600 180000 . Таким образом, уменьшение площади охлаждения с 75 до б5 м компенсируется большой скоростью Охлаждающего агента. При подаче на агломашину 0% окисного и карбонатного концентратов продолжительность спекания устанавливают равной 20, мин. Такое увеличение продолжительности спекания аглошихты обеспечивают полной передачей коллектора 3 вспомогательной секции 1 коллектору 10 секции 11 спекания, Для этого закрывают последнюю по ходу материала подвижную заслонку Аи открывают все остальные заслонки, т.е, подключают к зоне спе кания все k вакуумные камеры вспомогательной секции. Расход-природного газа, подаваемого в горн 1, увелимивают по теплу до 104000 ккал/т, или по газу до м/м, рость фильтрации охлаждающего агента повышают до 0,92 или до 0,92 553600 182000 . Продолжительность спекания и охлаждения агломерата контролируют по времени движения спекательных тележек и регулируют изменением скорости их движения. Расход природного газа, подаваемого в отопительный горн, контролируют стандартными диафрагмами и регулируют изменением положения дроссельных устройств соответствующих трактов системы. Расход охлаждающего агента контролируют стандартными приборами, обслуживающими тягодутьевое оборудование, и регулируют положением задвижки перед нагнетателем. Отработанные газы из коллекторов 8 и 10 через очистные сооружения 12 тягодутьевыми установками 13 отводят из системы и сбрасывают в дымовую 103 35596 трубу 1, либо направляют на утилизацию тепла. Результаты опытов по переработке шихты различного состава приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Агломерационная машина | 1981 |

|

SU1016655A1 |

| Способ спекания агломерата и агломерационная машина | 1990 |

|

SU1752795A1 |

| Устройство для агломерации руд и концентратов | 1990 |

|

SU1767318A1 |

| Способ агломерации и устройство для его осуществления | 1985 |

|

SU1423614A1 |

| ОФЛЮСОВАННЫЙ МАРГАНЦЕВЫЙ АГЛОМЕРАТ ДЛЯ ПРЯМОГО ЛЕГИРОВАНИЯ СТАЛИ, ШИХТА ДЛЯ ПРОИЗВОДСТВА ОФЛЮСОВАННОГО МАРГАНЦЕВОГО АГЛОМЕРАТА, ИСПОЛЬЗУЕМОГО ДЛЯ ПРЯМОГО ЛЕГИРОВАНИЯ СТАЛИ, И СПОСОБ ПРОИЗВОДСТВА ОФЛЮСОВАННОГО МАРГАНЦЕВОГО АГЛОМЕРАТА ДЛЯ ПРЯМОГО ЛЕГИРОВАНИЯ СТАЛИ | 2007 |

|

RU2365638C2 |

| Агломерационная машина | 1989 |

|

SU1670318A1 |

| Способ производства агломерата | 1987 |

|

SU1439138A1 |

| Способ агломерации железорудных материалов | 1988 |

|

SU1564199A1 |

| Способ агломерации | 1990 |

|

SU1759921A1 |

| Способ агломерации руд и концентратов под давлением и устройство для его осуществления | 1991 |

|

SU1813197A3 |

СПОСОБ ПОЛУЧЕНИЯ АГЛОМЕРАТА например на основе марганцевых руд, на агломерационных конвейерных машинах, включающий внешний и внутренний нагрев шихты, спекание и охлаждение спека, отличающийся тем, что, с целью повышения качества агломерата и увеличения удельной производительности машины при переработке смеси окисных и карбонатных марганцевых руд, процесс спекания ведут в течение 15,-20,4 мин. с подачей тепЛа на внешний нагрев в количестве 54000-104000 ккал/т, а охлаждающего агента - 2230-3310 .ц.

Изобретение позволяет увеличить удельную производительность агломеfy

рационных машин на 0,05 т/м -ч и улучшить качеств,о агломерата (повысить выход годного агломерата на 1, Такое улучшение параметров процесса обеспечивает ожидаемый экономический эффект 86 тыс.руб.на 1 млн.т.агломерата.

1033559

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Основы металлургии, т | |||

| VII, М., Металлургия, 1975, с | |||

| Аппарат для получения газа под высоким давлением для работы в поршневом или турбинном двигателе | 1922 |

|

SU387A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| СПОСОБ ПОДГОТОВКИ К ХРАНЕНИЮ ЛУКА СВЕЖЕГО СПЕЦИАЛЬНОГО НАЗНАЧЕНИЯ | 2006 |

|

RU2321213C1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Приспособление для склейки фанер в стыках | 1924 |

|

SU1973A1 |

Авторы

Даты

1983-08-07—Публикация

1981-12-15—Подача