со

00

00 о

Изобретение относится к порошковой металлургии, а именно к технологии производствадеталей из слоистых композиционных материалов электротехнического назначения, применяемьтх в качестве материала для магнитопровода электрических маиин и аппаратов.

Известен способ изготовления многослойныз;Г изделий со сплошным или полым сечением, включающий заполнение упругой пресс-форг л металличесКИМ порошком и изостатическое прессование. После снятия давления прессформа из-за упругих сил принимает первоначальное положение, а порсиок остается опрессованным, Пространство между опрессованной деталью и стенками упругой пресс-формы заполняют новой порцией порО1Яка. Слои порошков могут быть, разноимёнными. После уплотнения пресс-формы к нейприкла- ,. дывают изостатическое давление и прессуют. При многократном повторени прессования получается многослойная деталь, /Ьричем полость первого слоя может иметь любую фасонную конфигуЬацйю.

; Приложенное изостатическое давление меняется от первого прессования к последуняцеглу, причем на первом прессовании оно составляет 50% по отНомению к последнему.;

Для увеличения сцепления между двумя разнрипенннми слоями на наружную поверхность каждой внутренней детали наносятся активаторы сцепления 1..

Недостатками этого способа являются сложность технологии изготовления из-за многократного приложения и снятия давления, а также трудоемкого процесса нанесения слоя активатора сцепления, низкие электромагнитные свойства изделия из-за отсутствия слоев электроизоляционного материала.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ изготовления спеченных многослойных магНитопроводов, включающий прессование внутренних и наружных слоев, нанесение изолирующего покрытия на поверхности раздела слоен., последующее их соединение. Пороыок рассеивают по фракциям и получают пакеты, состоя цие из слоев различных фракций порошка, котоЕме засыпают в пресс-форму и подпрессовывают при постоянном давлении. Каждый последу|сщий алой прессуют аналогичным способом, при этом подпрессовывая каждый слой при постоянном уменьшающемся давлении, i готовые пакеты разделяют -слоями диэлектрической пудры, прессуют и спекают, получая при этом многослойные изделия с плавно изменяющейся ho сечению структурой t2).

Недостаткагли известного способа является сложность технологии изготовления за счет того, что для изготовления каждого пакета требуется многократная засыпка шихты в прессформу , многократное приложение и снятие давления, получение магнитомйгкого материала с невысокими электромагнитными свойствами из-за малого сцепления между пакетс1ми при наличии изоляционного слоя в виде диэлектрической пудры и расслоения .по линии раздела из-за низкой адгезии и разной величиной усадки у разноименных материалов. При спеканий изделие коробится по своей форме из-за разности в усадке слоев с, различной плотностью.

Цель изобретения - упрощение процесса изготовления магнитопроводов с криволинейной поверхностью.

Цель достигается тем, что согласно способу -изготовления спеченных МНОГОСЛОЙНЫХ магнитопроводов, включающему прессование внутренних и наружных слоев, нанесение изолирующего покрытия на поверхности раздела слоев, последующее их соединение, перед соединением внутренний слой охлаждают в жидком азоте, а соединение осуществляют путем укладки внутреннего слоя в охватывакндий его по форме наружный слой.

Способ изготовления спеченных мгогослойных магнитопроводов .осущестляется следук 11им образом.

Слой ферромагнитного материала, например железного порошка высокой частоты, прессуют в пресс-форме, соответствующей части конфигурации ма.гнитопровода. Затем отдельные части магнитопровода спекаются в защитной и восстановительной атмосфере. После этого на наружные или внутренние поверхности частей магнитопровода наносится тонкий слой изоляционного покрытия, например, плазменным напылением. Для предотвращения, повреждения изоляционного слоя или выжигания слои соединяют прессовой посадкой путем охлаждения внутреннего слоя, например, жидким азотом и свободно укладывают его в наружный, охватывающий слой. После снятия влияния фактора охлаждения и раояирения внутреннего слоя достигается прочное, прессовое соединение слоев.

Пример. Части магнитопровода статора в виде сегментов с наружными диаметрами 0 76,6 Ь б и 080,2 Ь в, о выступающими внутрь полюсными наконечниками, изготовляют из магнитомягкого дорсшжовбго материала путем прессования при удельном давлении 6-7 т/см, затем прессовки спекают при 1150-1200 С в атмосфере вояороjga или в вакууме.

Наружные поверхности охватываеглых сегментов покрывают изоляционным слоем, например окисью алюминия, путем плазменного напыления.

Охватываемый сегмент после покрытия опускёшт .в ваину с жидким азотом.

При охлаждении сегмент уменьшается в размерах и его свободно сажают в охватываю1ций сегмент, не повреждая при этом изоляционного слоя.

После прекращения влияния охлаждения достигается прессовая, посадка.

усилие випрессовки которой состааляет 100-150 кгс. .

Для предотвращения вредного воздействия охлаждения на изолирующие свойства покрытия охватывахнцую nof верхнЪсть сегмента покрывают изолирующим слоем, а охлаждают охватывавмая сегмент. ., .

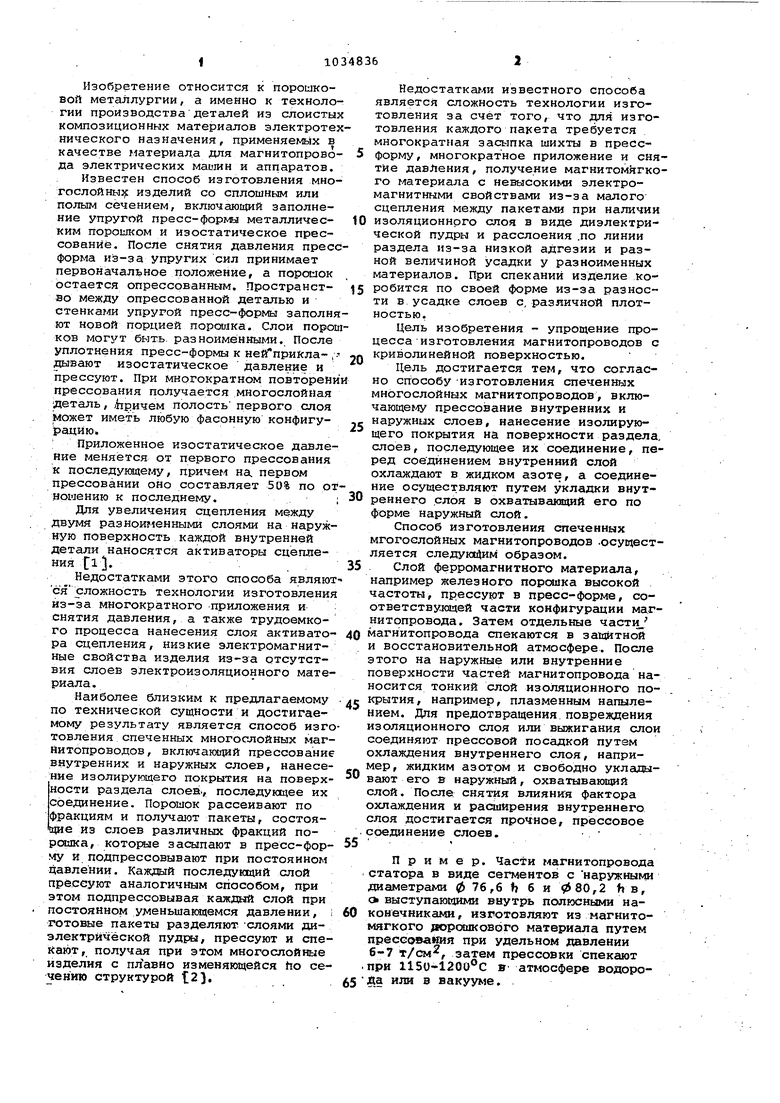

Электротехнические свойства предлагаелых магнитопроводо.в приведены в таплице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления слоистых магнитопроводов | 1982 |

|

SU1076195A1 |

| Способ изготовления спеченного изделия | 2017 |

|

RU2697063C2 |

| Способ изготовления спеченных магнитов | 1979 |

|

SU933253A1 |

| ВЫПЛАВЛЯЕМЫЙ МАГНИТНЫЙ МАТЕРИАЛ НА ОСНОВЕ МАГНИТОМЯГКОГО СПЛАВА И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ НЕГО МОНОЛИТНЫХ МАГНИТОПРОВОДОВ ЭЛЕКТРИЧЕСКИХ МАШИН | 2008 |

|

RU2376669C2 |

| УСТРОЙСТВО ДЛЯ ГОРЯЧЕГО ИЗОСТАТИЧЕСКОГО ПРЕССОВАНИЯ ПОРОШКОВ | 1972 |

|

SU420156A3 |

| ПРЕССОВАЯ КОМПЕНСАЦИОННАЯ ПОДУШКА ДЛЯ ФОРМУЮЩЕГО ПРЕССА | 2002 |

|

RU2235642C2 |

| СОСТАВ РЕАКЦИОННОЙ СМЕСИ ДЛЯ ИЗГОТОВЛЕНИЯ ПРЕССОВОЙ КОМПЕНСАЦИОННОЙ ПОДУШКИ ДЛЯ ФОРМУЮЩЕГО ПРЕССА | 2002 |

|

RU2220848C1 |

| Способ изготовления многослойного магнитомягкого материала | 1987 |

|

SU1517067A1 |

| НАГРЕВАТЕЛЬНЫЙ ЭЛЕМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2003 |

|

RU2311742C2 |

| Магнитопровод торцевой электрической машины из магнитодиэлектрика | 1980 |

|

SU942204A1 |

СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННЫХ МНОГОСЛОЙНЫХ МАГНИТОПРОВОДОВ, включающий прессование внутренних и наружных слоев, нанесение изолируииде- го покЕытия на поверхности раздела слоев, последующее их соединение, отличающийся тем, что, с целью упрощения процесса изготовления магнитопроводов с криволинейной поверхностью, перед соединением внутренний слой охлаждают в жидком азоте, а соединение осуществляют путем укладки внутреннего слоя в охватывающий его по форме наружный слой.

Цельиопрессоваиный Арихо железо Спеченный железный порсяаок 0,5 Слоистый, состоящий Армко железо из двух магнитомягких слоев с изоля- спечеиый железный nopotdoK 0,75 цией между ними из

Сяоистый, состоящий Армко железо из трех магнитомягких слоев с изоляци-Спеченый жеей между ними из лезный пороА.,О.шок

. .

Испытаниям подвергает цельнопрессоваиные и слоистые магиитотлягкие материалы, причем между магиитомягкими слоями размещают изоляциониьгй 40 слой в виде тонкой плеики. .

Применением, изобретения достигается, положительный эффект, заключаишйсА в упрощении технологии изготовле1,71 1,75 1,аЗ

1,41

0,85

ния за .счет отсутствия многократного . приложения и снятия давления, получёиия магнитомяЕгкого материала с высо-+ ; ;кими электро агнитны1«га свойствами, al также потадлеиия качества изделия за счет сохранения изоляционного . слоя в процессе изготовления слоистого материала путем охлаждения внус- рениего слоя. 1,291,541,88 1,11,291,41 1,831,922,00 1,331,421,46

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ПРОКАТКИ В ДВУХВАЛКОВОЙ НЕРЕВЕРСИВНОЙ ПРОКАТНОЙ КЛЕТИ С НЕСКОЛЬКИМИ ОЧАГАМИ ДЕФОРМАЦИИ ПО ДЛИНЕ БОЧЕК ВАЛКОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2262400C1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| ПРИБОР ДЛЯ ЗАПИСИ И ВОСПРОИЗВЕДЕНИЯ ЗВУКОВ | 1923 |

|

SU1974A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ изготовления спеченных многослойных изделий | 1977 |

|

SU725820A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

Авторы

Даты

1983-08-15—Публикация

1982-03-12—Подача