|

О5 СО

сл

11

Изобретение относится к порошковой металлургии, в частности к технологии производства слоистых магнитопроводов из порошкового ферромагнитного материала, применяемых в электрических машинах и аппаратах.

Известен способ изготовления слоистых изделий со сплошным или полым сечением из порошкового материала, включающий многократное заполнение упругой пресс-формы металлическим порошком и изостатическое прессование, причем давление изостатимеского прессования меняется от слоя к слою, а для увеличения сцепления между слоями на их поверхность наносятся активаторы сцепления l .

Недостаками данного способа являются сложность технологии изготовления и низкие электромагнитные свойства изделий из-за отсутствия слоев электроизоляционного материала.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ изго товления слоистых магнитопроводов, включающий выполнение отдельных слоев из ферромагнитного порошкового материала, их покрытие изолирующим материалом и соединение друг с другом прессованием, причем слои магнитопровода прессуются при давлениях, меняющихся от слоя к слою 12 ,

Однако известный способ характеризуется высокой трудоемкостью изготовления из-да необходимости многократного приложения и снятия давления и низкими электромагнитными свойствами из-за необходимости получения металлического контакта между слоями для обеспечения высокой механической прочности магнитопровода, что делает свойства магнитопроводов близкими к цельнопрессованным.

Цель изобретения - улучшение элек ромагнитных свойств и снижение трудоемкости изготовления.

Указанная цель достигается тем, что согласно способу изготовления слоистых магнитопроводов, включающий выполнение отдельных слоев из ферромагнитного материала, их покрытие изолирующим материалом и соединение друг с другом, по которому, согласно изобретению, слои выполняют входящими один в другой, а их соединение осуществляют совместной запрессовкой

952

Способ осуществляют следующим образом.

Предварительно расчетным путем магнитопровод делят на охватываемые и охватывающие слои, ширина которых находится в п зеделах 1-3 мм. При этом магнитные потоки слоев, создаваемые внешним магнитным полем, должны быть параллельны.

Нижний предел слоя, магнитопровода выбран с учетом жесткости при их прессовке или профильной прокатке.. Слой толщиной менее 1 мм, полученный прессованием, спеканием или профильной прокаткой, будет деформироваться при последующей операции запрессовки из-за своей нежесткости. Кроме того, снижение толщины слоя менее 1 мм повышает трудоемкость изготовления магнитопровода и по количеству слоев представляет собой аралогию обычного шихтованного магнитопровода.

Верхний предел ширины слоя магнитопровода берут с учетом двойной глубины проникновения магнитного потока в магнитный материал. Двойная толщина проникновения магнитного потока большинства материалов, применяемых для электрических машин и аппаратов, не превышает З-мм.

Рассчитанные таким образом слои магнитопровода изготовляют из Ферромагнитного порошкового материала, например, прессованием и спеканием или прюфильной прокаткой. После этог на одну из поверхностей раздела наносят изоляционное покрытие в виде тонкой пленки, например, плазменным напылением или оксидированием.Затем отдельные слои магнитопровода запрессовывают друг в друге.

Пример 1. Слоистый тороидальный магнитопровод размерами

078 15 мм выполняют из двух входящих один в другой, слоев размерами 0 78 15 мм 68 х 15 мм. Слои получают из порошка армко-железа или восстановленного железного порошка прессованием и спеканием. Затем на поверхности слое образованные на диаметре 72 мм,плазменным напылением наносят тонкий сло двуокиси алюминия (,). Производя запрессовку слоя диаметром 72 мм в слой с наружным диаметром 78 мм и внутренним диаметром 72 мм. При этом Магнитные потоки, создаваемые

внешним магнитным полем в слоях ма1- нитопровода, параллельны.

Пример 2. Слоистый тороидальный магнитопровод размерами ф 78 X 66 X 15 мм выполняют из трех входящих один в другой слоев размерами (f78 X 07 X 15 мм, Я 7 Х070 X X 15 мм и fzJ 70 X j 66 X 15 мм,. Слои получают из восстановленного железного порошка прессованием и спеканием. На охватываюсцие и охватываемые поверхности слоев наносят плазменным напылением тонкий изолирующий слой из двуокиси алюминия {А1-Оа).и производят запрессовку слоев один ft другой, начиная со слоя большего диаметра. При этом магнитные потоки, создаваемые в них внешним магнитным полем, параллельны.

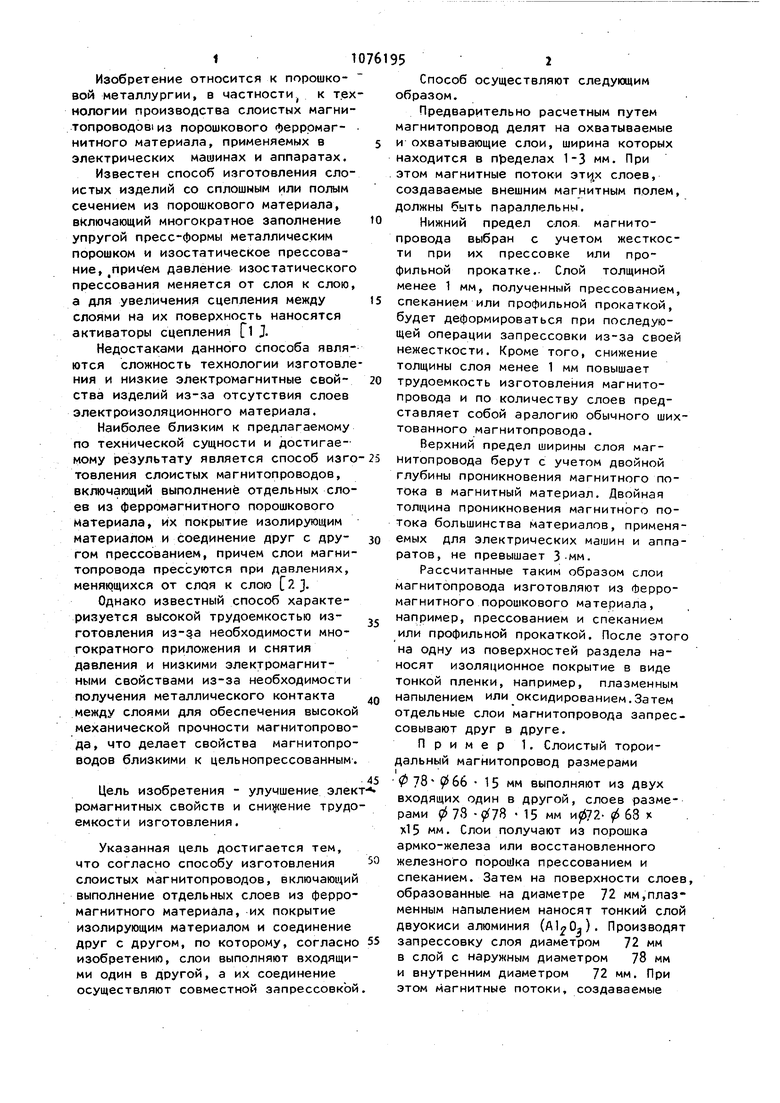

В таблице представлены электромагнитные характеристики слоистых магнитопроводов, полученных пре |лагаемым и известным способами.

.Как следует из таблицы, предлагаемый способ позволяет получать слоистые магнитопроводы с более высоким уровнем основной электромагнитной характеристики - индукции (В), при

работе в переменных магнитных полях, что свидетельствует о более низких электромагнитных потерях в магнитопроводах, полученных предлагаемым способам.

При этом трудоемкость изготовления магнитопроводов предлагаемым способом по сравнению с известным существенно снижается за счет исключения процесса многократного приложения и снятия давления при Нормировании слоистого магнитопровода. В лредлагаемом способе отдельные слои могут быть получены высокопроизводительными процессами прессования или профильной прокатки Ферромагнитного порошкового материала.

Применение предлагаемого способа позволит на 20-30% снизить мощность, потребляемую электродвигателями, при тех же характеристиках и повысить надежность их работы за счет снижения нагрева обмотки статора на 0%.

Годовой экономический эффект от максимального объема использования предлагаемого способа в народном хозяйстве составит 150 тыс.руб.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления спеченных многослойных магнитопроводов | 1982 |

|

SU1034836A1 |

| Способ изготовления спеченных магнитопроводов | 1979 |

|

SU865526A1 |

| Ротор асинхронного двигателя и способ его изготовления | 1981 |

|

SU1022261A1 |

| Способ изготовления анизотропного ротора асинхронного двигателя | 1980 |

|

SU908523A1 |

| Способ изготовления тонкостенных изделий | 1990 |

|

SU1740105A1 |

| Способ изготовления многослойного магнитомягкого материала | 1987 |

|

SU1517067A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАГНИТОПРОВОДА СТАТОРА ОДНОФАЗНОГО АСИНХРОННОГО ДВИГАТЕЛЯ | 1991 |

|

RU2016467C1 |

| Статор электрической машины | 1981 |

|

SU1073844A1 |

| Способ изготовления магнитопровода электрической машины | 1984 |

|

SU1334293A1 |

| Способ получения легированных порошков в виброкипящем слое | 2015 |

|

RU2606358C2 |

СПОСОБ ИЗГОТОВЛЕНИЯ СЛОИСТЫХ МАГНИТОПРОВОДОВ, включающий выполне ние отдельных слоев из ферромагнитного порошкового материала, их покрытие изолирующим материалом и соединение друг с другом, отличающийся тем, что, с целью улучшения электромагнитных свойств и снижения трудоемкости изготовления, слои выполняют входящими один 8 другой, а их соединение осуществляют совместной запрессовкой.

1 Армко-железо Восстановленный железный 0,75 1,21 порошок

0,79

1,38 1,83

1,92 2,00 1,33 1,42 1 ,

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ПРОКАТКИ В ДВУХВАЛКОВОЙ НЕРЕВЕРСИВНОЙ ПРОКАТНОЙ КЛЕТИ С НЕСКОЛЬКИМИ ОЧАГАМИ ДЕФОРМАЦИИ ПО ДЛИНЕ БОЧЕК ВАЛКОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2262400C1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ изготовления магнитопроводов | 1976 |

|

SU624721A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1984-02-28—Публикация

1982-03-25—Подача