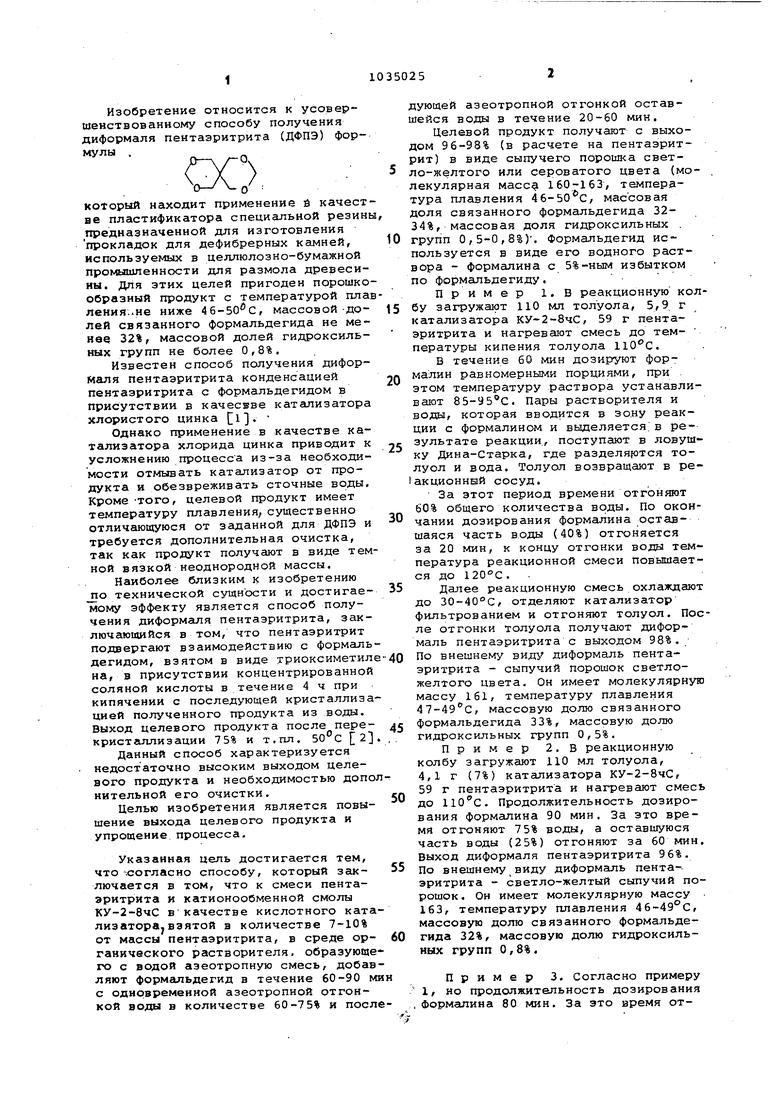

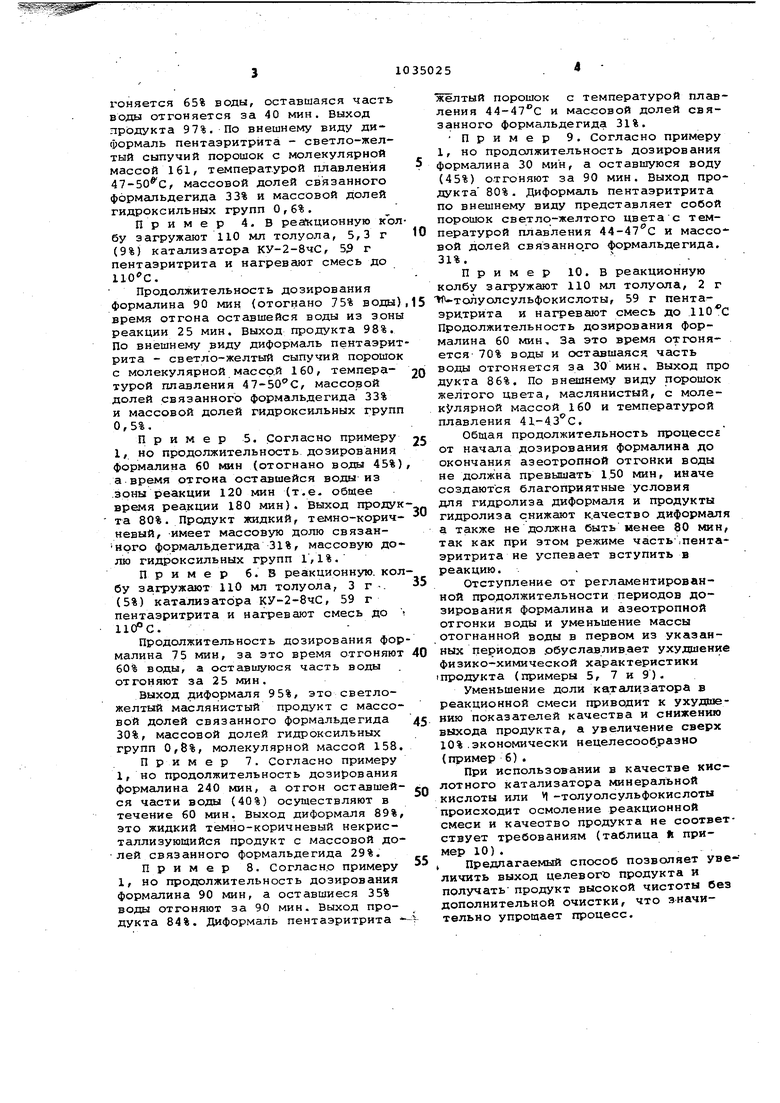

Изобретение относится к усовершенствованному способу получения диформаля пентаэритрита (ДФПЭ) формулы . ГУ сьА„Л который находит применение и качест ве пластификатора специальной резин предназначенной для изготовления прокладок для дефибрерных камней, используемых в целлюлозно-бумажной промьпиленности для размола древесины. Для этих целей пригоден порошко образный продукт с температурой пла ления.хне ниже 46-50с, массовой-долей связанного формальдегида не менее 32%, массовой долей гидроксильных групп не более 0,8%. Известен способ получения диформаля пентаэритрита конденсацией пентаэритрита с формальдегидом в присутствии в качестве катализатора хлористого цинка I. Однако применение в качестве катализатора хлорида цинка приводит к усложнению процесса из-за необходимости отмывать катализатор от продукта и обезвреживать сточные воды. Кроме -того, целевой продукт имеет температуру плавления, существенно отличающуюся от заданной для ДФПЭ и требуется дополнительная очистка, так как продукт получают в виде тем ной вязкой неоднородной массы. Наиболее близким к изобретению по технической сущности и достигаемому эффекту является способ получения диформёшя пентаэритрита, заключающийся в том, что пентаэритрит подвергают взаимодействию с формаль дегидом, взятом в виде триоксиметил на, в присутствии концентрированной соляной кислоты в течение 4 ч при кипячении с последующей кристаллиза цией полученного продукта из воды. Выход целевого продукта после перекристаллизации 75% и т.пл. 50 Данный способ характеризуется Недостаточно высоким выходом целевого продукта и необходимостью допо нительной его очистки. Целью изобретения является повышение выхода целевого продукта и упрощение процесса. Указанная цель достигается тем, что .согласно способу, который заключается в том, что к смеси пентаэритрита и катионообменной смолы КУ-2-8чС в качестве кислотного ката лиз aTopaj взятой в количестве 7-10% от массы пентаэритрита, в среде органического растворителя, образующе го с водой азеотропную смесь, добав ляют формальдегид в течение 60-90 м с одновременной азеотропной отгонкой воды в количестве 60-75% и посл дующей азеотропной отгонкой оставшейся воды в течение 20-60 мин. Целевой продукт получают с выходом 96-98% (в расчете на пентаэритрит) в виде сыпучего порошка светло-желтого или сероватого цвета (молекулярная масс 160-163/ температура плавления 46-50с, массовая доля связанного формальдегида 3234%, массовая доля гидроксильных , групп 0,5-0,8%). Формальдегид используется в виде его водного раствора - формалина с 5%-ным избытком по формальдегиду. Пример 1.В реакционную колбу загружают НО мл толуола, 5,9, г катализатора КУ-2-8чС, 59 г пентаэритрита и нагревают смесь до температуры кипения толуола . В течение 60 мин дозируют формалин равномерными порциями, при . этом температуру раствора устанавливают 85-95®С. Пары растворителя и воды, которая вводится в эо.ну реакции с формалином и выделяется, в результате реакции, поступают в ловуш ку Дина-Старка, где разделя{отся толуол и вода. Толуол возвращают в реакционный сосуд. За этот период времени отгоняют 60% общего количества воды. По окончании дозирования формалина оставшаяся часть воды (40%) отгоняется за 20 мин, к концу отгонки воды температура реакционной смеси повышается до 120°С. Далее реакционную смесь охлаждают до 30-40°С, отделяют катализатор фильтрованием и отгоняют толуол. После отгонки толуола получают диформаль пентаэритрита с выходом 98%. По внешнему виду диформаль пентаэритрита - сыпучий порошок светложелтого цвета. Он имеет молекулярную массу 161, температуру плавления 47-49 0, массовую долю связанного формальдегида 33%, массовую долю гидроксильных групп 0,5%. Пример 2. В реакционную колбу загружают НО мл толуола, 4,1 г (7%) катализатора КУ-2-8чС, 59 г пентаэритрита и нагревают смесь до НО с. Продолжительность дозирования формалина 90 мин. За это время отгоняют 75% воды, а оставшуюся часть воды (25%) отгоняют за 60 мин. Выход диформаля пентаэритрита 96%. По внешнему виду диформаль пента-эритрита - светло-желтый сыпучий порошок. Он имеет молекулярную массу 163, температуру плавления 46-49 С, массовую долю связанного формальдегида 32%, массовую долю гидроксильных групп 0,8%. Пример 3. Согласно примеру 1, но продолжительность дозирования Формалина 80 мин. За это время отгоняется 65% воды, оставшаяся часть воды отгоняется за 40 мин. Выход продукта 97%. По внешнему виду диформаль пентаэритрита - светло-желтый сыпучий порошок с молекулярной массой 161, температурой плавления 47-50 С, массовой долей связанного формальдегида 33% и массовой долей гидроксильных групп 0,6%.

Пример 4. В реа1 ционную кол бу загружают 110 мл толуола, 5,3 г (9%) катализатора КУ-2-8чС, 53 г пентазритрита и нагревают смесь до .

Продолжительность дозирования формалина 90 мин {отогнано 75% воды) время отгона оставшейся воды из зоны реакции 25 мин. Выход продукта 98%. По внешнему виду диформаль пентаэрит рита - светло-желтый сыпучий порошок с молекулярной массо.й 160, температурой плавления 47-50С, массовой долей связанного формальдегида 33% и массовой долей гидроксильных групп 0,5%,

Пример 5. Согласно примеру 1, но продолжительность дозирования формалина 60 мин (отогнано воды 45%) а время отгона остгшшейся воды из .зоны реакции 120 мин (т.е. общее время реакции 180 мин). Выход продукта 80%. Продукт жидкий, темно-коричневый, -имеет массовую долю связанногр формальдегида 31%, массовую долю гидроксильных групп 1,1%.

Пример 6. В реа кционную. колбу загружают 110 мл толуола, 3 г -. (5%) катализатора КУ-2-8чС, 59 г пентаэритрита и нагревают смесь до .

Продолжительность дозирования формалина 75 мин, за это время отгоняют 60% воды, а оставшуюся часть воды отгоняют за 25 мин.

Выход диформаля 95%, это светложелтый маслянистый продукт с массовой долей связанного формальдегида 30%, массовой долей гидроксильных групп 0,8%, молекулярной массой 158.

П р и мер 1. Согласно примеру 1, но продолжительность дозирования формалина 240 мин, а отгон оставшейся части воды (40%) осуществляют в течение 60 мин. Выход диформаля 89%, это жидкий темно-коричневый некристаллизующийся продукт с массовой долей связанного формальдегида 29%.

Пример 8. Согласно примеру 1, но продолжительность дозирования формалина 90 мин, а оставшиеся 35% воды отгоняют за 90 мин. Выход продукта 84%. Диформаль пентаэритрита -желтый порошок с температурой плавления 44-47с и массовой долей связанного формальдегида 31%.

Пример 9. Согласно примеру 1, но продолжительность дозирования формалина 30 мин, а оставшуюся воду (45%) отгоняют за 90 мин. Выход продукта 80%. Диформаль пентаэритрита по внешнему виду представляет собой порошок светло-желтого цветас температурой плавления 44-47с и массо10вой долей связанного формальдегида. 31%. Пример 10. В реакционную колбу загружают 110 мл толуола, 2 г -толуолсульфокислоты, 59 г пента5эрнтрита и нагревают смесь до Продолжительность дозирования формалина 60 мин. За это время отгоняется- 70% воды и остёшшаяся часть воды отгоняется за 30 мин. Выход про

0 дукта 86%. По внешнему виду порошок желтого цвета, маслянистый, с молек лярной массой 160 и температурой плавления 41-43 С.

Общая продолжительность процесса

5 от начала дозирования формалина до окончания азеотропиой отгонки воды не должна превышать 1.50 мин, иначе создаются благоприятные условия для гидролиза диформаля и продукты

0 гидролиза снижают качество диформаля а также не должна быть менее 80 мин, так как при этом режиме часть-:пентаэритрита не успевает вступить в реакцию.

5

Отступление от регламентированной продолжительности периодов дозирования формалина и азеотропной отгонки воды и уменьшение массы отогнанной воды в первом из указан0ных периодов рбуслсшливает ухудшение физико-химической характеристики 1продукта (примеры 5, 7 и 9).

Уменьшение доли катализатора в реакционной смеси приводит к ухудшению показателей качества и снижению

5 выхода продукта, а увеличение сверх 10%.экономически нецелесообразно (пример 6).

При использовании в качестве кислотного катализатора минеральной

0 кислоты или Ч-толуолсульфокислоты происходит осмоление реакционной смеси и качество продукта не соответствует требованиям (таблица fc пример 10) .

5

, Предлагаемый способ позволяет увеличить выход целевого продукта и получать продукт высокой чистоты без дополнительной очистки, что значительно упрощает процесс.

0,5

Вязкая массд черного Цвета, V-. - :

Темная вязкая

1/0

неоднородная

масса

75

Желтый маелЯ 0,5 нистый порссиок

89

5,0

То же П р И м е ч а ни е/

1€0

45-47

42-45 169 Загрузка в реактор компонентов на одну операцию, пентаэритрит 13,б г, формалин (37%) 17,8 г растворитель 150 мл. Дозированиеформалина ведут 3ч, отгонка воды длится 2 ч. . : . . ..--.. ,

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ (ПОЛИ)ДИАМИНОДИФЕНИЛМЕТАНА И СПОСОБ ПОЛУЧЕНИЯ (ПОЛИ)ДИФЕНИЛМЕТАНДИИЗОЦИАНАТА | 2022 |

|

RU2832614C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНЗАЭРИТРИТА | 1992 |

|

RU2054409C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИМЕРОВ АЛКИЛКЕТЕНОВ | 1999 |

|

RU2156761C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ ЭФИРОВ И/ИЛИ ИХ СМЕСЕЙ | 1995 |

|

RU2127722C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРАСТВОРИМОЙ АЦЕТОНОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 1994 |

|

RU2074203C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИКЛОГЕКСАНОНФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 1995 |

|

RU2100380C1 |

| СПОСОБ ПОЛУЧЕНИЯ 1,3-ДИОКСОЛАНА | 1993 |

|

RU2036919C1 |

| СПОСОБ ПОЛУЧЕНИЯ 4-АМИНОДИФЕНИЛАМИНА | 2003 |

|

RU2247712C1 |

| Способ получения новолачной ортокрезолформальдегидной смолы | 1989 |

|

SU1792943A1 |

| СПОСОБ ВЫДЕЛЕНИЯ БЕЗВОДНОГО ФОРМИАТА НАТРИЯ ИЗ ВОДНЫХ РАСТВОРОВ | 1993 |

|

RU2090550C1 |

СПОСОБ ПОЛУЧЕНИЯ ДИФОРМАЛЯ 1ПЕНТАЭРИТРИТА формулы Ш конденсацией пентаэритрита с формальдегидом в Присутствии кислоткого катализатора при кипячении, о т л a ю щ и и с я тем, что, с целью повышения выхода целевого продукта и упроцения процесса к смеси пентаэритрита и катионообменной смолы 1СУ-2-8чС в качестве кислотного катал затора, взятой в количестве йт массы пентаэритрита, в среде органического растворителя, образующего с водой азеотропную смесь, добав ляют формальдегид si течение 60т с 90 мин с одновременной азеотропной отгонкой воды в количестве 60-75% и последующей азеотропной отгонкой оставшейся воды в течение 20-60 мик.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| et аР | |||

| Реакция пентаэритрита с альдегидами, в при« сутствий хлористого , - Rec | |||

| tray | |||

| :him | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| ЭЛЕКТРОННЫЙ УСИЛИТЕЛЬ | 1924 |

|

SU1066A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Anton Skrafaaft et a | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| - L | |||

| Physik | |||

| Chim., 192,6, 119, c | |||

| Держатель для поленьев при винтовом колуне | 1920 |

|

SU305A1 |

Авторы

Даты

1983-08-15—Публикация

1981-11-05—Подача