СО -ч

0

сл

оо

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического управления одностадийным циклом мокрого измельчения | 1981 |

|

SU995882A1 |

| Способ автоматического управления двухстадийным циклом мокрого измельчения | 1980 |

|

SU874185A1 |

| Способ управления процессом мокрого измельчения | 1978 |

|

SU737013A1 |

| Способ автоматического управления процессом мокрого измельчения в мельнице, работающей в замкнутом цикле с классифицирующим аппаратом | 1978 |

|

SU722570A1 |

| Способ оптимального управления заполнением мельниц измельчаемым материалом и измельчающей средой | 1982 |

|

SU1072903A2 |

| Способ автоматического управления агрегатом измельчения с замкнутым циклом | 1984 |

|

SU1222312A1 |

| Способ автоматического управления одностадийным циклом мокрого измельчения | 1979 |

|

SU906615A1 |

| СПОСОБ ОПТИМАЛЬНОГО УПРАВЛЕНИЯ ИЗМЕЛЬЧИТЕЛЬНЫМ АГРЕГАТОМ ЗАМКНУТОГО ЦИКЛА | 1997 |

|

RU2146175C1 |

| Способ автоматического управления двухстадийным циклом мокрого измельчения | 1981 |

|

SU1005906A1 |

| Система автоматического управления одностадийным циклом мокрого измельчения | 1981 |

|

SU1031509A1 |

СПОСОБ УПРАВЛЕНИЯ ИЗМЕЛЬЧИТЕЛЬНЫМ АГРЕГАТОМ, Включающий стабилизацию исходного питания на заданном значении, измерение разности между текущим значением сигнала шума и заданньш и коррекцию заданного значения исходного питания, отличающийся тем, что, с целвю повышения точности управления, запоминают предыдущее значение сигнала шума, измеряют разность между текущим и предыдущим значениями сигнала шума, а коррекцию заданного значения исходного питан1 я осуществляют в зависимости от вычисленных разностей, между текущим и заданным и текущим и предшествующим значениями сигнала шума и их знаков, причем коррекцию исходного питания в сторону уменьшения осуществляют при отрицательных значениях двух разностей или при од§ ном отрицательном и другом нулевом значениях разностей, и в сторону (О увеличения при положительных значениях двух разностей до достижения исходным питанием заданного значения.

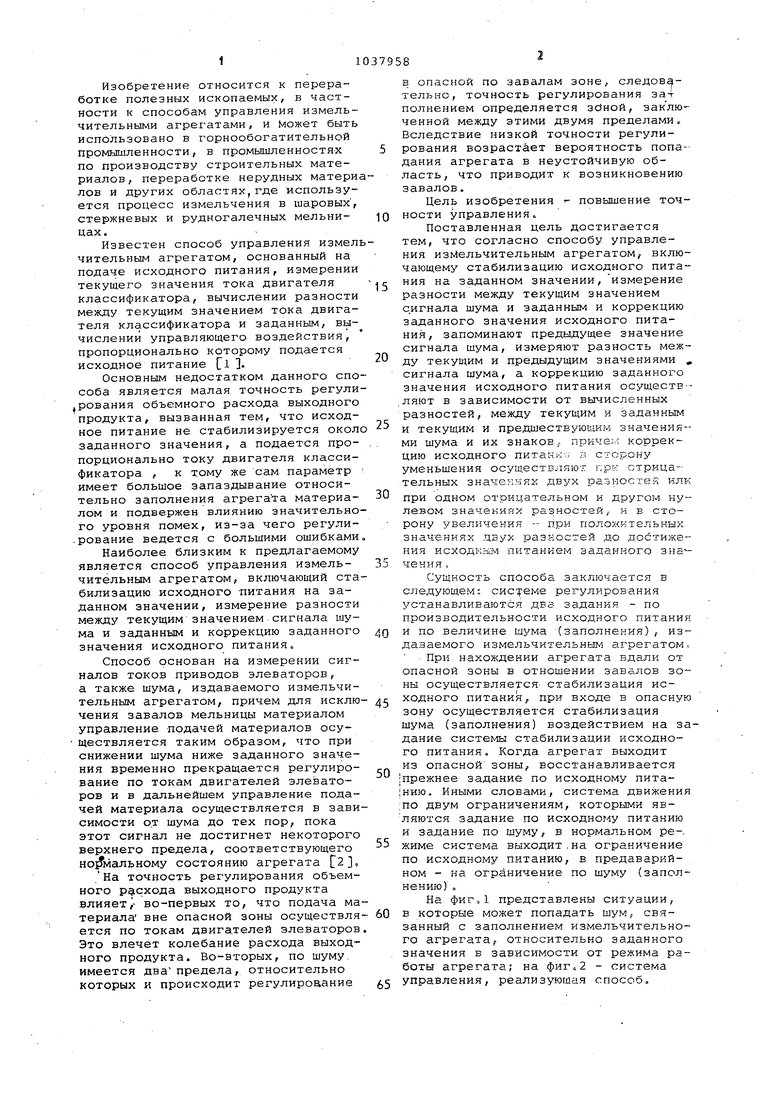

ia/fOM yffflo&r&fur Xf )(f 6 aofoxx

X X -t-Kfiuf- ui) 6 ломах

JffXf tiDHOU

® @ (D

Изобретение относится к переработке полезных ископаемых, в частности к способам управления измельчительными агрегатами, и Может быть использовано в горнообогатительной промышленности, в промЕлшленностях по производству строительных материалов, переработке нерудных материа лов и других областях,где используется процесс измельчения в шаровых , стержневых и рудногалечных мельницах .

Известен способ управления измелЬ чительным агрегатом, основанный на подаче исходного питания, измерении текущего значения тока двигателя классификатора, вычислении разности между текущим значением тока двигателя классификатора и заданным, вычислении управляющего воздействия, пропорционально которому подается исходное питание l .

Основньом недостатком данного способа является малая точность регулирования объемного расхода выходного продукта, вызванная тем, что исходное питание не стабилизируется около заданного значения, а подается пропорционально току двигателя классификатора , к тому же сам параметр имеет большое запаздывание относительно заполнения агрегата материалом и подвержен влиянию значительного уровня помех, из-за чего регулирование ведется с большими ошибками

Наиболее близким к предлагаемому является способ управления измельчительньпи агрегатом, включающий стабилизацию исходного -питания на заданном значении, измерение разности между текущим значением сигнала шума и заданным и коррекцию заданного значения исходного питания с

Способ основан на измерении сигналов токов приводов элеваторов, а также шума, издаваемого измельчительным агрегатом, причем для исключения завалов мельницы материалом управление подачей материалов осуществляется таким образом, что при снижении шума ниже заданного значения временно прекращается регулирование по токам двигателей элеваторов и в дальнейшем управление подачей материала осуществляется в зависимости от шума до тех пор, пока этот сигнал не достигнет некоторого верхнего предела, соответствующего но мальному состоянию агрегата 2. На точность регулирования объемного Рч1схода выходного продукта влияетJ- во-первых то, что подача материала вне опасной зоны осуществляется по токам двигателей элеваторов. Это влечет колебание расхода выходного продукта. Во-вторых, по шуму. имеется двапредела, относительно которых и происходит регулирование

в опасной по завалам зоне, следов тельно, точность регулирования за-т полнением определяется зОной, заключенной между этими двумя пределами„ Вследствие низкой точности регулирования возрастает вероятность попа-дания агрегата в неустойчивую область, что приводит к возникновению завалов.

Цель изобретения повышение точности управления о

Поставленная цель достигается тем, что согласно способу управления изМельчительным агрегатом, включающему стабилизацию исходного питания на заданном значении, измерение разности между текущим значением с.игнала шума и заданным и коррекцию заданного значения исходного питания, запоминают предьщущее значение сигнала шума, измеряют разность между текущим и предыдущим значениями , сигнала шума, а коррекцию заданного значения исходного питания осуществляют в зависимости от вычисленных разностей, между текущим и заданным и текущим и предшествующим значениями шума и их знаков,, причем коррекцию исходного питакк-л в сторону уменьшения осуш,ествляют при отрицательных значениях двух разностей клк при одном отрицательном и другом нулевом значениях разностей, и в сторону увеличения - при положительных значвниях тдвух разностей до достиже-ния исходным питанием заданного зна чения,

Сущность способа заключается в следующем: сис:реме регулирования устанавливаются две задания - по производительности исходного питания и по величине шума (заполнения), издаваемого измельчительным агрегатом

При нахождении агрегата вдали от опасной З.ОНЫ в отношении завалов зоны осуществляется стабилизация исходного питания, при входе в опасную зону осуществляется стабилизация шума (заполнения) воздействием на задание cиcтe IЫ стабилизации исходного питания. Когда агрегат выходит из опасной зоны, восстанавливается |прежнее задание по исходному пита|нию. Иными словами, система движения :по двум ограничениям, которьоми являются задание по исходному питанию и задание по шуму, в нормальном ре-жиме система выходит.на ограничение по исходному питанию, в предаварийном - на ограничение по шуму (заполнению) .

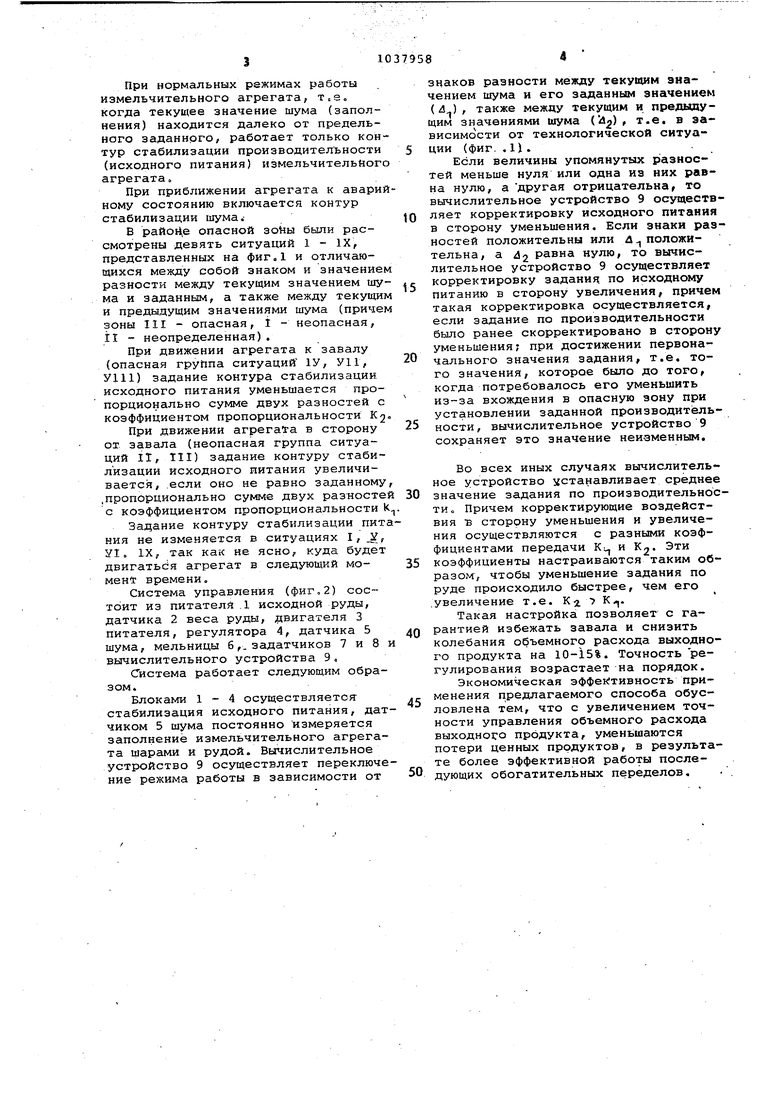

На фиг„1 представлены ситуации, в которые может попадать шум связанный с заполнением измельчительного агрегата, относительно заданного значения в зависимости от режима работы агрегата; на - система управления, реализующая способ. При нормальных режимах работы измельчительного агрегата, . когда текущее значение шума (заполнения) находится далеко от предельного заданного, работает только кон тур стабилизации производительности (исходного питания) измельчительйог агрегата. При приближении агрегата к авари ному состоянию включается контур стабилизации шума.В районе опасной были рассмотрены девять ситуаций 1 - IX, представленных на фиг.1 и отличающихся между собой знаком и значение разности между текущим значением шу ма и заданным, а также между текущи и предыдущим значениями шума (приче зоны 111 - опасная, i - неопасная, 11 неопределенная). При движении агрегата к завалу (опасная группа ситуаций 1У, У11, У111) задание контура стабилизации исходного питания уменьшается пропорционально сумме двух разностей с коэффициентом пропорциональности К2 При движении агрегата в сторону от завала (неопасная группа ситуаций II, T1I) задание контуру стабилизации исходного питания увеличивается, .если оно не равно заданному .пропорционально сумме двух разносте с коэффициентом пропорциональности k Задание контуру стабилизации пит ния не изменяется в ситуациях I, J, У1, IX, так как не ясно, куда будет двигаться агрегат в следующий момен времени. Система управления (фиг,2) состбит из питатели .1 исходной руды, датчика 2 веса руды, двигателя 3 питателя, регулятора 4, датчика 5 шума, мельницы 6,. задатчиков 7 и 8 вычислительного устройства 9, Система работает следующим образом. Блоками 1-4 осуществляется стабилизация исходного питания, дат чиком 5 шума постоянно измеряется заполнение измельчительного агрегата шарами и рудой. Вычислительное устройство 9 осуществляет переключе ние режима работы в зависимости от знаков разности между текуишм значением шума и его заданным значением (Л ), также между текущим и предщдущим зн ачениями шума {U2) , т.е. в эависимости от технологической снтуации (фиг..11. Если величины упомянутых разностей меньше нуля или одна иэ них равна нулю, а другая отрицательна, то вычислительное устройство 9 осуществляет корректировку исходного питания в сторону уменьшения. Если знаки разностей положительны или л положительна, а 42 равна нулю, то вычислительное устройство 9 осуществляет корректировку задания, по исходному питанию в сторону увеличения причем такая корректировка осуществляется, если задание по производительности было ранее скорректировано в сторону уменьшения; при достижении первоначального значения задания, т.е. того значения, которое было до того, когда потребовалось его уменьшить из-за вхождения в опасную зону при установлении заданной производительности, вычислительное устройство9 сохраняет это значение неизменным. Во всех иных случаях вычислительное устройство устанавливает среднее значение задания по производительности„ Причем корректирующие воздействия в сторону уменьшения и увеличения осуществляются с разными коэффициентами передачи К и Kj. Эти коэффициенты настраиваются таким образом, чтобы уменьшение задания по руде происходило быстрее, чем его увеличение т.е. К. К. Такая настройка позволяет с гарантией избежать завала н снизить колебания объемного расхода выходного продукта на 10-15%. Точность регулирования возрастает на порядок. Экономическая эффек:тивность применения предлагаемого способа обусловлена тем, что с увеличением точности управления объемного расхода выходного продукта, уменьшаются потери ценных продуктов, в результате более эффективной работы последующих обогатительных переделов.

г /У - / - - - - - /О

t

t

X/X/VX/ 0-- C /

ВУ

Задание no руде

S

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Хан Г.А | |||

| и др | |||

| Автоматизация обогатительных фабрик | |||

| М., Недра, 1974, с | |||

| Приспособление для автоматической односторонней разгрузки железнодорожных платформ | 1921 |

|

SU48A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1983-08-30—Публикация

1982-04-13—Подача