О

: эо :о :о

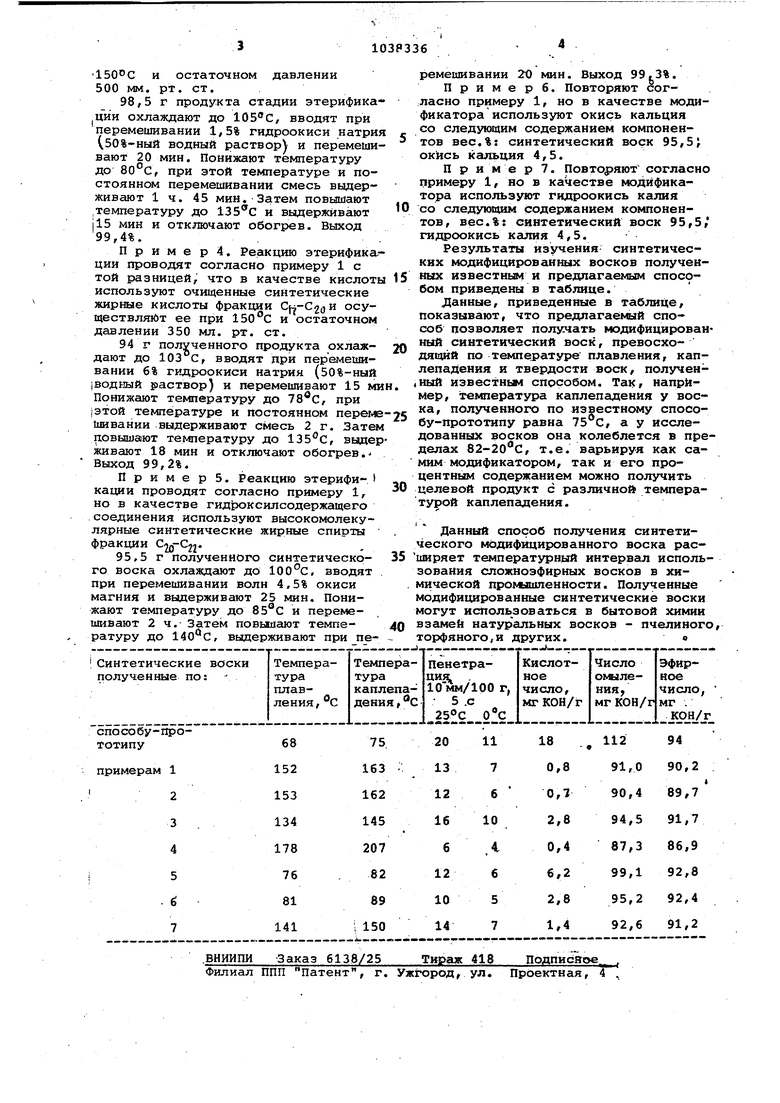

3t) Изобретение относится к способу получения синтетических сложноэфирных восков с повышенной температурой плавления и может быть использовано в химической промытпеннести, а производстве полирующих и защитных компоэидай для бумаги, кожи, дерева и т.п. Известен способ получения синтетического воска,- заключающийся в эт рификации эквимолекулярных количест высокомолекулярных синтетических жи ных кислот или кубовых кислот спирт ми в присутствии серной кислоты при использовании некоторого избытка одного из компонентов (5-10%) при постепенном нагревании до 250°С в вакууме в течение 2-6 ч Г . Недостатком этого способа является слабая твёрдость Конечного продукта и низкая температура плав ления (не выше 50-60°С). Кроме того использование серной кислоты в качестве катализатора является нежела тельным из-за ее разрушающего дейст вия. Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому является способ получения синтетического воска, путем этерификации высокомолекулярных жир ных кислот моноэтаноламидами синтетических нсирных кислот фракции CiQ-C| в присутствии катализатора окиси цинка при 150-170°С и остаточ ном давлении 150-500 мм рт.ст.И. Недостатком этого способа является относительно низкая температур плавления воска - в пределах 6875 С. Цель изобретения - повышение син тетического воска с поввлшенной температурой плавления. Поставленная цель достигается те что согласно способу получения синтетического воска путем этерификаци высокрмолекулярных. жирных кислот алифатическими гидроксилсодержащими соединениями в присутствии окиси ци ка при 150-170°С и остаточном давле нии J.50-500 мм рт.ст, к реакционной массе после этерификации при 100105°С добавляют окись щелочноземепь його или гидроокись щелочного метал ла в количестве 1,5-6,0 вес.% и перемешивают 20-30 минут, полученну смесь охлаждают и выдерживают при 75-85 0 в течение 1,5-2 ч с последующим нагреванием до 130-140®С в т чение 150-20 мин. Способ осуществляют следующим об разом.. После завершения стадии этерификации полученную смесь охлаждают до 105-100 с,при постоянном переме-шивании постепенно вводят щелочной компонент ( водный раствор гидроокиси щелочных металлов (НаОН к6н) f или,суспензию окислов металлов (СаО, ) в количестве 1,5.6,0% и выдерживают .20-30 мин Выбранный режим обеспечивает отсутбтвие местных перегревов и выбросов из реактора продуктов при вводе добавок. Для более полного прохождения реакции понижают температуру смеси до 75-85 0 и выдерживают 1,5-2 ч. Для удаления воды, содержащейся В смеси, температуру повышают до 130-140°С- (более высокая температура приводит к осмолению пpoдyктa , и выдерживает 1520 мин, после чего модифицированный ВОСК медленно охлаждают до комнатной температуры. ,. . . Пример. 49,75 г стеариновой кислоты помещают в трехгорлуюкруглодонную колбу, снабженную тер-мометром, мешалкой и холодильником. Туда же добавляют 49,75 г моноэтаноламидов синтетических жирных кислот фракции C|Q-C|,включают обО грев и мешалку. После полного расплавления со.держимого колбы при вводят О ,.5 г катал ;затора - окиси цинка. Реакцию этерификации проводят при и остаточном -давлении 150 мм рт,ст. Процесс заканчивают по прекращении выделения воды в. течение 3 ч. Полученный продука- медленно охлаждают до комнатной температуры, 95,5 г синтетического воска, полученного вышеописанным способом, нагревают до и медленно, при постоянном перемешивании приливают 50%-ный водный раствор гидроокиси натрия (содержащего 4., 5 г KJ аОН) и вьщерживают 30.мин. Понижают температуру до , при -ЭТОЙ температуре и постоянном перемешивании смесь выдерживают 2 ч. Затем повышают температуру до , вьщерживают 20 мин и отключают обогрев. Выход 99,6%. Пример 2. Реакцию этерефикации проводят согласно примеру 1 при и остаточном давлении 350 мм рт,ст. 95,5 г продукта после стадии эгтерификации охлал дают до , вводят при перемешивании 4,5 вес.% щелочного компонента НаОН) и перемешивают .. 20 мин. Понижают температ-ру до 85 С, перем&чшвают смесь при этой .Tervmeратуре 1,5 ч. затем.повышают температуру до 140. С и выдерживают при пв ремешивании 15 мин.. Полученный модифицированный воск медленно охлаждают до комнатной температуры. Выход 99,2%. , П р и м е р 3. Реакцию этерификаци1 проводят согласно примеру 1 с той разницей, что в качестве кислоты используют синтетические жирные кислоты фракции С.2.С75 осуществляют ее при. 150ОС и остаточном давлении 500 мм. рт. ст. 98,5 г продукта стадии этерифика |ЦИи охлаждают до , вводят при перемешивании 1,5% гидроокиси натри 50%-ный водный растворХ и перемеши вают 20 мин. Понижают температуру до 80 С, при этой температуре и постоянном перемешивании смесь выдерживают 1 ч. 45 мин.Затем повышают ,температуру до и выдерживают J15 мин и отключают обогрев. Выход 99,4%. Пример4. Реакцию этерифика ции проводят согласно примеру 1 с той разницей, что в качестве кислот используют очищенные синтетические жирные кислоты фракции Сн-С2о и осуществляйт ее при 150с и остаточном давлении 350 мл. рт. ст. 94 г полученного продукта охлаждают до 103 С, вводят при перемешивании 6% гидроокиси натрия (50%-ный раствор) и перемешивают 15 м Понижают температуру до , при |этой температуре и постоянном перем 11швании выдерживают смесь 2 г. Зате повышают температуру до 135с, выде живают 18 мин и отключают обогрев. Выход 99,2%. П р и м е р 5. Реакцию этерифи- I проводят согласно примеру 1, но в качестве гидроксилсодержащего соединения используют высокомолекулярные синтетические жирные спирты фракции С2Д-С22. 95,5 г полученного синтетического воска охлаждают до , вводят при перемешивании волн 4.5% окиси магния и выдерживают 25 мин. Понижают температуру до 85°С и перемешивают 2 ч. Затем повыиают температуру до , выдерживают при перемешивании 20 мин. Выход 99,3%. Примере. Повторяют согласно примеру 1, но в качестве модификатора используют окись кальция со следующим содержанием компонентов вес.%: синтетический воск 95,5J окись кальция 4,5. П р и м е р 7. Повторяют согласно примеру 1, но в качестве модификатора используют гидроокись калия со следующим содержанием компонентов, вес.%: синтетический воск 95,5/ гидроокись КсШИЯ 4,5. Результаты изучения синтетических модифицированных носков полученных известным и предлагаемым способом приведены в таблице. Данные, приведенные в таблице, показывают, что предлагаемый способ позволяет получать модифицированный синтетический воск, превосходящий по температуре плавления, каплепадения и твердости воск, полученНЫЙ известньм способом. Так, например, температура каплепадения у воска, полученного по известнс(у способу-прототипу равна , а у исследованных восков она колеблется в пределах 82-2ос, т.е. варьируя как самим модификатором, так и его процентным содержанием можно получить целевой продукт с различной температурой каплепадения. Данный способ получения синтетического модифицированного воска расширяет температурный интервал использования спожноэфирных восков в химической пролышиенности. Полученные модифицированные синтетические воски могут использоваться в бытовой химии взгмей натуральных восков - пчелиного, торфяного,и других.о

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО ВОСКА | 1995 |

|

RU2076861C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО ВОСКА | 1995 |

|

RU2076862C1 |

| Способ получения синтетического модифицированного воска | 1979 |

|

SU897767A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТИЕВО-КАЛЬЦИЕВОЙ ПЛАСТИЧНОЙ СМАЗКИ | 1967 |

|

SU216884A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОСКОВОЙ ЭМУЛЬСИИ | 1991 |

|

RU2024615C1 |

| Гранулированная композиция на основегидРООКиСи КАльция и СпОСОб ЕЕпОлучЕНия | 1978 |

|

SU806701A1 |

| Оксиэтилированный торфяной или буроугольный воск в качестве эмульгатора и способ его получения | 1979 |

|

SU1041560A1 |

| Способ получения стабилизатора для поливинилхлорида | 1979 |

|

SU933659A1 |

| Смазка для стальных канатов | 1974 |

|

SU525745A1 |

| Способ получения фенолформальдегидного связующего | 1982 |

|

SU1073243A1 |

СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО МОДИФИЦИРОВАННОГО ВОСКА Пу;тем этерификации высокомолекулярных жирных кислот алифатическими гидрок си л содержащими соединениями в присутствии окиси цинка при 150-170 С и остаточном давлении 150-500 мм рт.ст. отличаЬщнйся тем, что, с целью повышения температуры плавления целевого продукта, к реакционной массе после этерификации при 100-105 С добавляют окись щелочноземельного или гидроокись щелочного, металла в количестве 1,5-6,0 вес.% .и перемешивают 20-30 мин,полученную смесь охлаждают и выдерживают при 75-85 С в течение 1,5-2 ч с последукидим нагреванием до 130-140 с в течение 15-20 мин.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОСКА | 0 |

|

SU170141A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР по заявке № 2949626, кл | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1983-08-30—Публикация

1981-05-13—Подача