| название | год | авторы | номер документа |

|---|---|---|---|

| Способ удаления покрытия споверхности подложек | 1973 |

|

SU509550A1 |

| Способ удаления покрытия с поверхно-СТи пОдлОжЕК | 1979 |

|

SU835980A2 |

| СПОСОБ УПРОЧНЕНИЯ СТЕКЛА | 2024 |

|

RU2840580C1 |

| Способ матирования стекла | 1978 |

|

SU676573A1 |

| ПЛАЗМОХИМИЧЕСКИЙ СПОСОБ ПОЛУЧЕНИЯ ХАЛЬКОГЕНИДНЫХ СТЕКОЛ СИСТЕМЫ As-S И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2015 |

|

RU2585479C1 |

| Состав и способ получения халькогенидной стеклокерамики, прозрачной в диапазоне 2-15 мкм | 2024 |

|

RU2840312C1 |

| Способ очистки стеклянных подложек | 1982 |

|

SU1033467A1 |

| Состав мембраны халькогенидного стеклянного электрода для определения ионов железа ( @ ) | 1983 |

|

SU1125533A1 |

| ХАЛЬКОГЕНИДНАЯ ПОДЛОЖКА ДЛЯ БИОЧИПА | 2013 |

|

RU2559582C2 |

| Состав мембраны халькогенидного электрода для определения ионов кадмия | 1983 |

|

SU1125534A1 |

СПОСОБ УДАЛЕНИЯ С ПОВЕРХНОСТИ ПОДЛОЖЕК ПОКРЫТИЙ ИЗ ХАЛЬКОГЕНИДНОГО СТЕКЛА путем обработки их в реагенте, о т л ,и ч а ю щ и и с я тем, что, с целью улучшения условий труда и увеличения скорости удаления, обработку ведут при 250-380 С в расплаве солей, включающем, вес.%: KNO-) или NaN02 5 или в расплаве солей, включающем, вес.: KNO-j55 NaN03 5

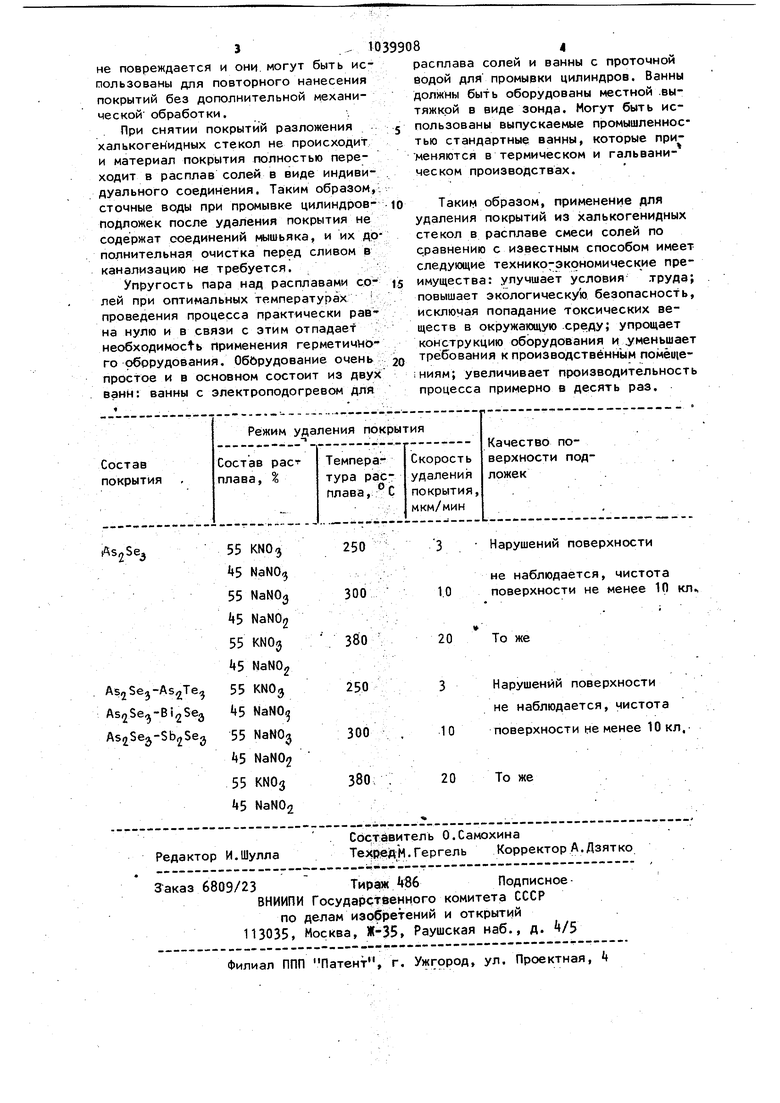

:о ;о ;о э х 1 . 1 Изобретение относится к электрофот графии, в частности к способу удаления фотопроводниковых покрытий из халькогенидных стекол с поверхности металлических подложек, а также к об ласти обработки поверхности металлов Известен обработки халько.генидных стекол путем растворения их в растворах перекисных. соединений ij Однако этот способ нельзя применить для удаления халькогенидных покрытий с металлических: подложек, так как травильные растворы содержат в своем составе сильные окислители, которые разлагают материал подложки. Наиболее близким к изобретению по технической сущности и достигаемому результату является способ удаления покрытий с поверхности подложек путем растворения в водном растворе этилендиамина при 50-150 С 2 . Недостатком известного способа является использование в качестве растворителя водных растворов.этилен диамина, которые являются легковоспламеняющимися и горючими жидкостями Кроме того, этилендиамин является ле колетучим токсический веществом. Совокупность этих свойств этилендйамна требует соблюдения строжайших мер безопасности при осуществлении техвологических процессов, связанных с применен ем «го растворов, что , в свою очередь, требует создания сложного герметично го оборудования, эксплуатации кЬтоpiol o возможна лишь в пожароопасных помещениях специальной категории. С технологической точки зрения процесс удаления покрытий из халькогенидных стекол в водных растворах этилендиамина в условиях безопасного проведения процесса обеспечивает недо стат очную скорость его снятия 2 мкм/мин. Кроме того, при соблюдении экологических правил нeoбxoди «ll дополнительные сложные устройства для очистки сточных вод, образующихся при промывке цилиндров после удаления покрытий, от соединений мышьяка и этилендиамина, которые в коллоидном .состоянии адсорбируются на поверхности подложек, что значительно услож няет всю cxeiMy технологического процесса в целом. Целью изобретения является улучшение условий труда и увеличение скорости удаления покрытий иа хальао генидного стекла. 8 Поставленная цель достигается тем, что согласно способу удаления с поверхности подложек покрытий из халь- i когенидного стекла путем обработки их в реагенте, обработку ведут при 250-380 С в расплаве солей, включающем, вес Д: KNO-i или NaNOg 55 или в расплаве солеи, включающем, весД: NaNOjЛ5 При температурах ниже 250с также происходит снятие покрытия, но скорость его удаления очень низка - менее 1 мкм/мин. При температуре расплава, превышающей 380 С, происходит некоторое повреждение поверхности дюралюминиевойподложки и для ее повторного использования необходима дополнительная перепрлировка. При -удалении покрытий халькогенидных стекол с поверхности подложек их растворение не происходит, Это подтверждает химический анализ удаленных покрытий после извлечения их из расплавов солей механическим способом, промывки водой и сушки. Во всех случаях состав удаленного покрытия в пределах точности анализа соответствовал составу исходного материала. Кроме этого, использование удаленных покрытий в качестве исходного материала для получения новых покрытий путем вакуумной конденсации показывает, что их электрографические свойства идентичны свойствам покрытий, получаемых из монолитных халькогенидных стекол. Удаление покрытий происходит в результате уменьшения их вязкости и высокого сродства к расплавам солей. Пример 1. 8 расплав солей остава КМО-} 55 и NaNOg +5%, нахоящийся при 250 С и атмосферном давении, погружают электрофотографиеский цилиндр, представляющий собой илиндрическую дюралюминиевую подожку с покрытием триселенида мышьяка. ерез 10 мин покрытие полностью даляется. Средняя скорость снятия мкм/мин. Затем цилиндр-подложку ромывают проточной водой. В таблице приведены результаты спытаний для других парамеТ;р ов. При осуществлении технологическоо процесса удаления покрытий поерхность дюралиминиевых подложек

не повреждается и они. могут быть использованы для повторного нанесения покрытий без дополнительной механической обработки.

При снятии покрытий разложения халькогенидных стекол не происходит и материал покрытия полностью переходит в расплав солей в виде индивидуального соединения. Таким образом, сточные воды при промывке цилиндровподложек после удаления покрытия не содержат соединений мышьяка, и их дополнительная очистка перед сливом в канализацию не требуется.

Упругость пара над расплавами солей при оптимальных температурах проведения процесса практически равна нулю и в связи с этим отпадает нeoбxoдимoctь Применения герметичного оборудования. Оббрудование очень простое и в основном состоит из двуХ ванн: ванны с электроподогревом дли

расплава солей и ванны с проточной водой для промывки цилиндров. Ванны должны быть оборудованы местной .вытяжкой в виде зонда. Могут быть использованы выпускаемые промышленноетью стандартные ванны, которые применяются в термическом и гальваническом производствах.

Таким образом, применение для удаления покрытий из халькогенидных стекол в расплаве смеси солей по уравнению с известным способом имеет следующие технико7экономические преимущества: улучшает условия труда; повышает экологическую безопасность, исключая попадание токсических веществ в окружающую среду; упрощает конструкцию оборудования и .уменьшает требования к производственным помёще;ниям; увеличивает производительность процесса примерно в десять раз.

Авторы

Даты

1983-09-07—Публикация

1982-02-17—Подача