Изобретение относится к электрофизическим и электрохимических методам обработки металлов и может быть использовано в машиностроении при электроконтактной обработке крупногабаритных деталей из труднообрабатываемых металлов или с износостойкими наплавками, а также имеющих большой припуск под механическую обработку.

Известно устройство для электрохимикоэрозионной резки металлов, содержащее диск-катод, укрепленный на оправке между фланцами, которые выполнены в виде полукамер с упругими обечайками, прилегаюш,ими к боковым поверхностям дискакатода.

Устройство позволяет повысить производительность обработки посредством стабилизации ширины реза и автоматического дозирования количества жидкости по мере изменения глубины реза за счег изменения скорости вращения диска-катода fl.

Однако его конструкциярассчитана для обработки поверхностей типа пазов с жестко заданными размерами ширины и глубины или для отрезки пруткового материала.

Устройство возможно применить для снятия припуска металла с помощью ЭКО с крупногабаритных деталей типа тел вращения из труднообрабатываемых металлов, с различными износостойкими наплавками (например сормайтом) или имеющих большой припуск под механическую обработку, но обечайки полукамер устройства необеспечивают герметичность водяной ванны вокруг диска-катода, поэтому при обработке подаваемая насосом жидкость будет разбрызгиваться под действием центробежной силы через зазоры между обечайками и диском-катодом по всем направлениям в плоскости, перпендикулярной оси оправки, образуя зону распыленной воды, отрицательно влияющей на работу электрооборудования, механизмов, создавать неблагоприятные условия труда рабочих и обслуживания станка.

При этом для обеспечения нормального ведения ЭКО этим устройством используется только около 20% от всего объема воды, подаваемой насосом, так как в зону ЭКО вода попадает только из струй, ограниченных сектором соприкосновения диска-катода с деталью, а остальная часть воды цирк)лирует в системе вхолостую, однако для ее перекачки требуется дополнительный расход электроэнергии.

Целью изобретения является предотвращение разбрызгивания воды путем создания локальной водяной ванны.

Для достижения поставленной цели в устройстве для электрообрабатки металлов дисковым электродом-инструментом, закрепленном на оправке, содержащей две упругие обечайки, образующие камеры для

подачи рабочей жидкости в зону обработки, упругие обечайки выполнены в виде двух половин полого тора, охватывающих диск и прилегающих к зоне обработки, и установлены на оправке с возможностью вращения вокруг ее оси.

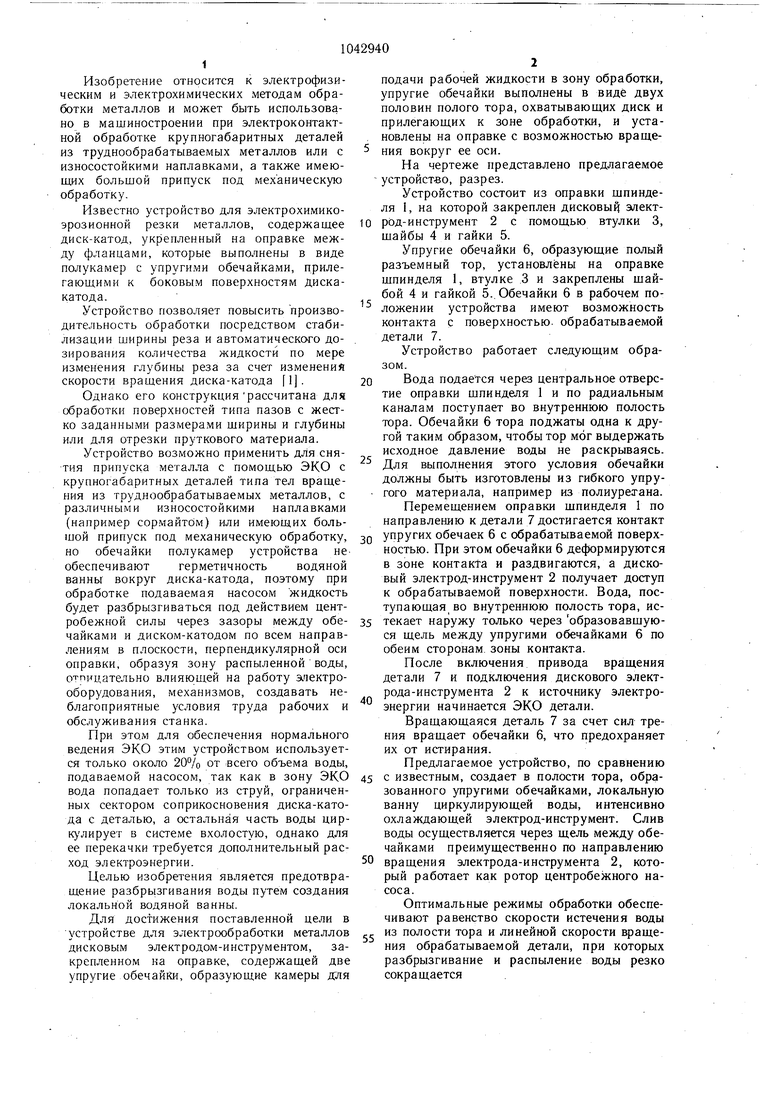

На чертеже представлено предлагаемое - устройство, разрез.

Устройство состоит из оправки шпинделя I, на которой закреплен дисковы) элект0 род-инструмент 2 с помощью втулки 3, шайбы 4 и гайки 5.

Упругие обечайки 6, образующие полый разъемный тор, установлены на оправке шпинделя 1, втулке 3 и закреплены шайбой 4 и гайкой 5..Обечайки 6 в рабочем по ложении устройства имеют возможность контакта с поверхностью, обрабатываемой детали 7.

Устройство работает следующим образом.

0 Вода подается через центральное отверстие оправки щпинделя 1 и по радиальным каналам поступает во внутреннюю полость тора. Обечайки 6 тора поджаты одна к другой таким образом, чтобы тор мог выдержать исходное давление воды не раскрываясь.

Для выполнения этого условия обечайки

должны быть изготовлены из гибкого упру гого материала, например из полиуретана.

Перемещением оправки шпинделя 1 по

направлению к детали 7 достигается контакт

0 упругих обечаек 6 с обрабатываемой поверхностью. При этом обечайки 6 деформируются в зоне контакта и раздвигаются, а дисковый электрод-инструмент 2 получает доступ к обрабатываемой поверхности. Вода, поступающая во внутреннюю полость тора, истекает наружу только через образовавщуюся щель между упругими обечайками 6 по обеим сторонам зоны контакта.

После включения привода вращения детали 7 и подключения дискового электрода-инструмента 2 к источнику электроэнергии начинается ЭКО детали.

Вращающаяся деталь 7 за счет сил трения вращает обечайки 6, что предохраняет их от истирания.

Предлагаемое устройство, по сравнению

5 с известным, создает в полости тора, образованного упругими обечайками, локальную ванну циркулирующей воды, интенсивно охлаждающей электрод-инструмент. Слив воды осуществляется через щель между обечайками преимущественно по направлению

0 вращения электрода-инструмента 2, который работает как ротор центробежного насоса.

Оптимальные режимы обработки обеспечивают равенство скорости истечения воды

из полости тора и линейной скорости вращения обрабатываемой детали, при которых разбрызгивание и распыление воды резко сокращается 3-4

Использование изобретения создает бла- кращает простой станка на ремонтные гоприятные условия для работы станка,работы, улучшает условия труда рабочих,

электрооборудования и механизмов, что со1042940

| название | год | авторы | номер документа |

|---|---|---|---|

| АБРАЗИВНО-АЛМАЗНЫЙ ИНСТРУМЕНТ | 2004 |

|

RU2261793C1 |

| Устройство для механической обработки с нагревом заготовки | 1988 |

|

SU1583218A1 |

| СПОСОБ АБРАЗИВНО-АЛМАЗНОЙ ОБРАБОТКИ УПРУГИМ ИНСТРУМЕНТОМ | 2004 |

|

RU2261788C1 |

| УСТРОЙСТВО ДЛЯ КРЕПЛЕНИЯ ШЛИФОВАЛЬНОГО КРУГА | 1998 |

|

RU2146599C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛОВ | 1990 |

|

RU2028886C1 |

| Станок-автомат для обработки плоских поверхностей | 1988 |

|

SU1553393A1 |

| Способ изготовления сборного диско-ВОгО РЕжущЕгО иНСТРуМЕНТА | 1977 |

|

SU841800A1 |

| Электрод к устройствам для плазменной обработки | 1980 |

|

SU927440A1 |

| Способ обработки внутренних кольцевых канавок | 1989 |

|

SU1683897A1 |

| ГОЛОВКА ДЛЯ МИКРОНАПЛАВКИ | 1971 |

|

SU310734A1 |

УСТРОЙСТВО ДЛЯ ЭЛЕКТРООБРАБОТКИ металлов дисковым электродом-инструментом, закрепленным на оправке, содержащей две упругие обечайки, образующие камеры длд подачи рабочей жидкости в зону обработки, отличающееся тем, что, с целью предотвращения разбрызгивания рабочей жидкости путем создания локальной ванны, упругие обечайки выполнены в виде двух половин полого тора, охватывающих диск и установленных с возможностью вращения вокруг оси оправки. (Л 4 ю со 4

| I | |||

| Устройство для электрохимикоэрозионной резки металлов | 1977 |

|

SU676411A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1983-09-23—Публикация

1982-03-24—Подача