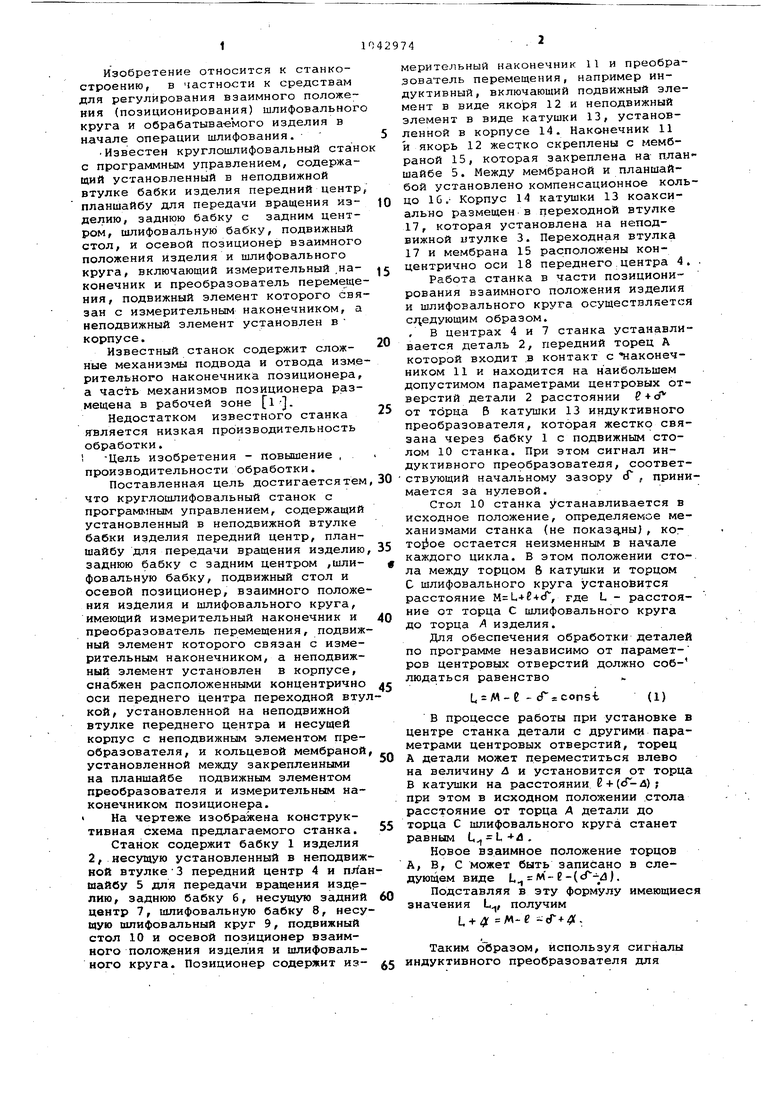

Изобретение относится к станкостроению, в частности к средствам для регулирования взаимного положения (позиционирования) шлифовальног круга и обрабатываемого изделия в начале операции шлифования. Известен круглошлифовальный стан с программным управлением, содержащий установленный в неподвижной втулке бабки изделия передний центр планшайбу для передачи вращения изделию, заднюю бабку с задним центром, шлифовальную бабку, подвижный стол, и осевой позиционер взаимного положения изделия и шлифовального круга, включающий измерительный .наконечник и преобразователь перемеще ния, подвижный элемент которого свя зан с измерительным наконечником, а неподвижный элемент установлен в корпусе. Известный станок содержит сложные механизмы подвода и отвода изме рительного наконечника позиционера, а часть механизмов позиционера размещена в рабочей зоне l . Недостатком известного станка является низкая производительность обработки. 1 -Цель изобретения - повышение , производительности обработки. Поставленная цель достигается тем что круглошлифовальный станок с программным управлением, содержащий установленный в неподвижной втулке бабки изделия передний центр, планшайбу для передачи вращения изделию заднюю бабку с задним центром ,шлифовальную бабку, подвижный стол и осевой позиционер, взаимного положе ния изделия и шлифовального круга, имеющий измерительный наконечник и преобразователь перемещения, подвиж ный элемент которого связан с измерительным наконечником, а неподвижный элемент установлен в корпусе, снабжен расположенными концентрично оси переднего центра переходной вту кой, установленной на неподвижной втулке переднего центра и несущей корпус с неподвижным элементом преобразователя, и кольцевой мембраной установленной между закрепленными на планшайбе подвижным элементом преобразователя и измерительным наконечником позиционера. На чертеже изображена конструктивная схема предлагаемого станка. Станок содержит бабку 1 изделия 2, несущую установленный в неподвиж ной втулке3 передний центр 4 и пла шайбу 5 для передачи вращения изделию, заднюю бабку 6, несущую задний центр 7, шлифовальную бабку 8, несу щую шлифовальный круг 9, подвижный стол 10 и осевой позиционер взаимного положения изделия и шлифовального круга. Позиционер содержит измерительный наконечник 11 и преобразователь перемещения, например индуктивный, включающий подвижный элемент в виде якоря 12 и неподвижный элемент в виде катушки 13, установленной в корпусе 14. Наконечник 11 и якорь 12 жестко скреплены с мембраной 15, которая закреплена на планшайбе 5. Между мембраной и планшайбой установлено компенсационное кольцо 1G.- Корпус 14 катушки 13 коаксиально размещен в переходной втулке 17, которая установлена на неподвижной итулке 3. Переходная втулка 17 и мембрана 15 расположены концентрично оси 18 переднего,центра 4, . Работа станка в части позиционирования взаимного положения изделия и шлифовального круга осуществляется сд едующим образом. , В центрах 4 и 7 станка устанавливается деталь 2, передний торец А которой входит .в контакт с Наконечником 11 и находится на наибольшем допустимом параметрами центровых отверстий детали 2 расстоянии от торца В катушки 13 индуктивного преобразователя, которая жестко связана через бабку 1 с подвижным столом 10 станка. При этом сигнал индуктивного преобразователя, соответствующий начальному зазору (Г , принимается за нулевой. Стол 10 станка cтaнaвливaeтcя в исходное положение, определяемое механизмами станка (не показаны), которое остается неизменным в начале каждого цикла. В этом положении стола между торцом 6 катушки и торцом С шлифовального круга установится расстояние , где L - расстояние от торца С шлифовального круга до торца А изделия. Для обеспечения обработки деталей по программе независимо от параметров центровых отверстий должно соблюдаться равенство U M-e - cTsConst В процессе работы при установке в центре станка детали с другими параметрами центровых отверстий, торец А детали может переместиться влево на величину Л и установится от торца В катушки на расстоянии 6 + (Г-л) ; при этом в исходном положении .стола расстояние от торца А детали до торца С шлифовального круга станет равным С L . Новое взаимное положение торцов А, В, С может быть записано в следующем виде Ц w - f - (-,а). Подставляя в эту формулу имеющиеся значения Ц, получим 1 + 1Л-е Г+. Таким образом, используя сигналы ндуктивного преобразователя для 3 .10.429 введения в виде коррекции в программу на увеличение расстояния от торца детали до торца С шлифовальноге круга на величину изменения зазора еГ индуктивного преобразователя, можно обеспечить требуемое уело-5 вие (1), причем новый цикл обработки может быть начат сразу же после установки детали в центр , так как введение Коррекции может быть осуществлено после начала нового циклаЮ обработки. 74 Таким образом, изобретение позволяет повысить производительность обработки за счет исключения затрат времени на отвод и подвод измерительного наконечника позиционера, а также за счет использования в качестве ориентируемого торца переднего торца изделия, что дает возможность получить ступенчатый вал из заготовки одного диаметра сразу на шлифовальном станке без предварительной проточки ступеней.

| название | год | авторы | номер документа |

|---|---|---|---|

| КРУГЛОШЛИФОВАЛЬНЫЙ СТАНОК | 2018 |

|

RU2697533C1 |

| Бесцентровый круглошлифовальный станок | 2017 |

|

RU2679809C1 |

| Универсальный круглошлифовальный станок | 1982 |

|

SU1085772A1 |

| Круглошлифовальный станок | 1981 |

|

SU1052370A1 |

| СПОСОБ УСТАНОВКИ ОПРАВКИ С ЗАГОТОВКОЙ НА ЦЕНТРЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2237565C2 |

| Устройство для управления деформациями в системе СПИД | 1982 |

|

SU1071371A1 |

| Система активного контроля | 1986 |

|

SU1414592A1 |

| Круглошлифовальный станок | 1981 |

|

SU1013217A1 |

| СТАНОК ДЛЯ ФИНИШНОЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ВРАЩЕНИЯ ДЕТАЛЕЙ | 2019 |

|

RU2728140C1 |

| Система управления упругими перемещениями круглошлифовального станка | 1980 |

|

SU931437A1 |

КРУГЛОШЛИФОВАЛЬНЫЙ СТАНОК С ПРОГРАММНЫМ УПРАВЛЕНИЕМ, содержащий установленный в неподвижной втулке бабки изделия передний центр планшайбу для передачи вращения изделию, заднюю бабку с задним центром, шлифовальную бабку, подвижный стол и осевой позиционер взаимного SU,,., 104 2 9 74 А 3

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США 3663189, кл | |||

| Способ запрессовки не выдержавших гидравлической пробы отливок | 1923 |

|

SU51A1 |

| Контрольный висячий замок в разъемном футляре | 1922 |

|

SU1972A1 |

Авторы

Даты

1983-09-23—Публикация

1982-05-28—Подача