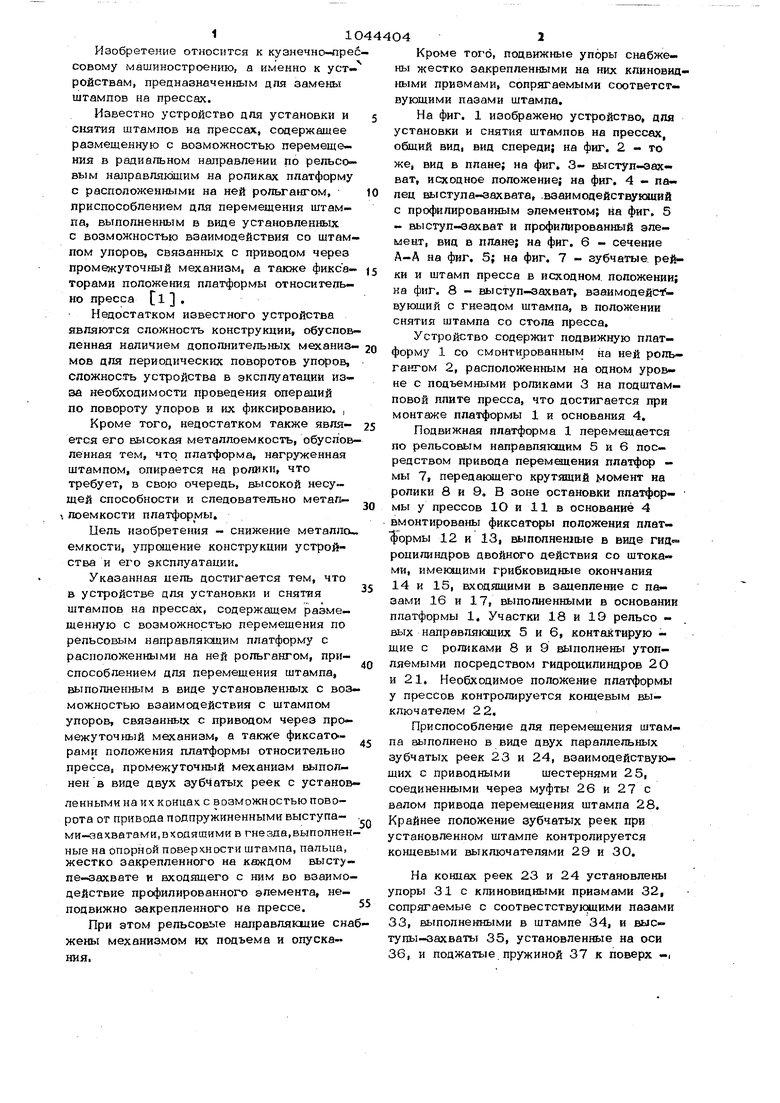

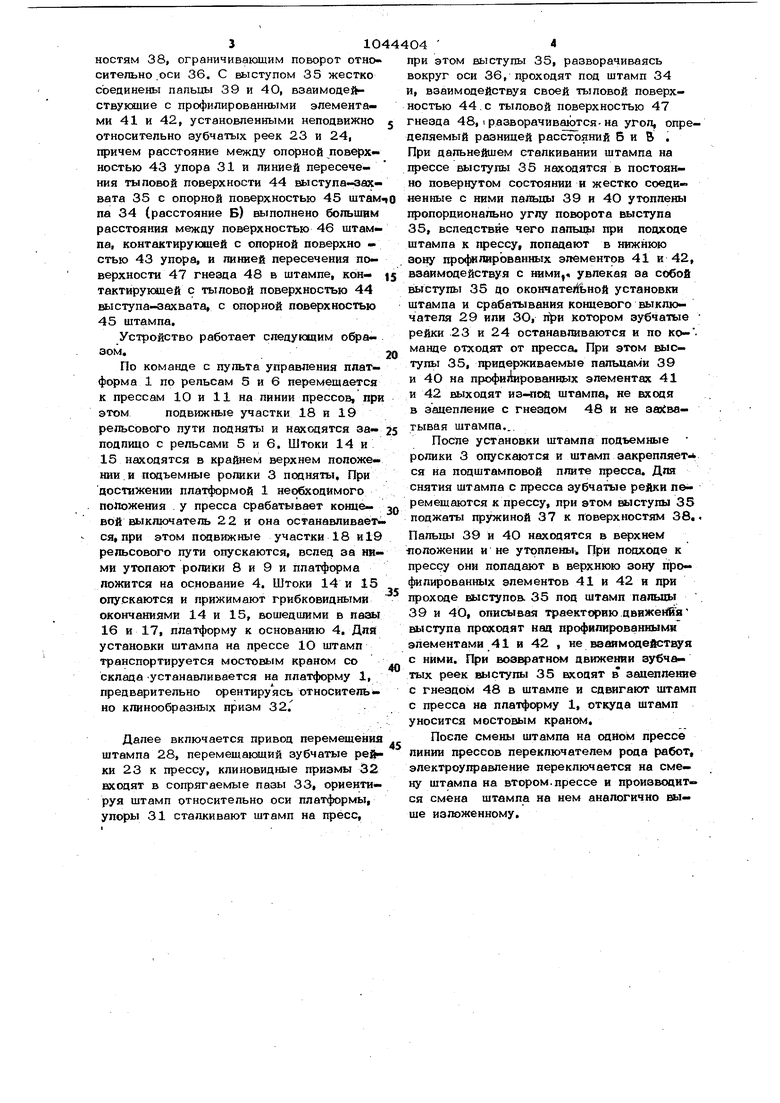

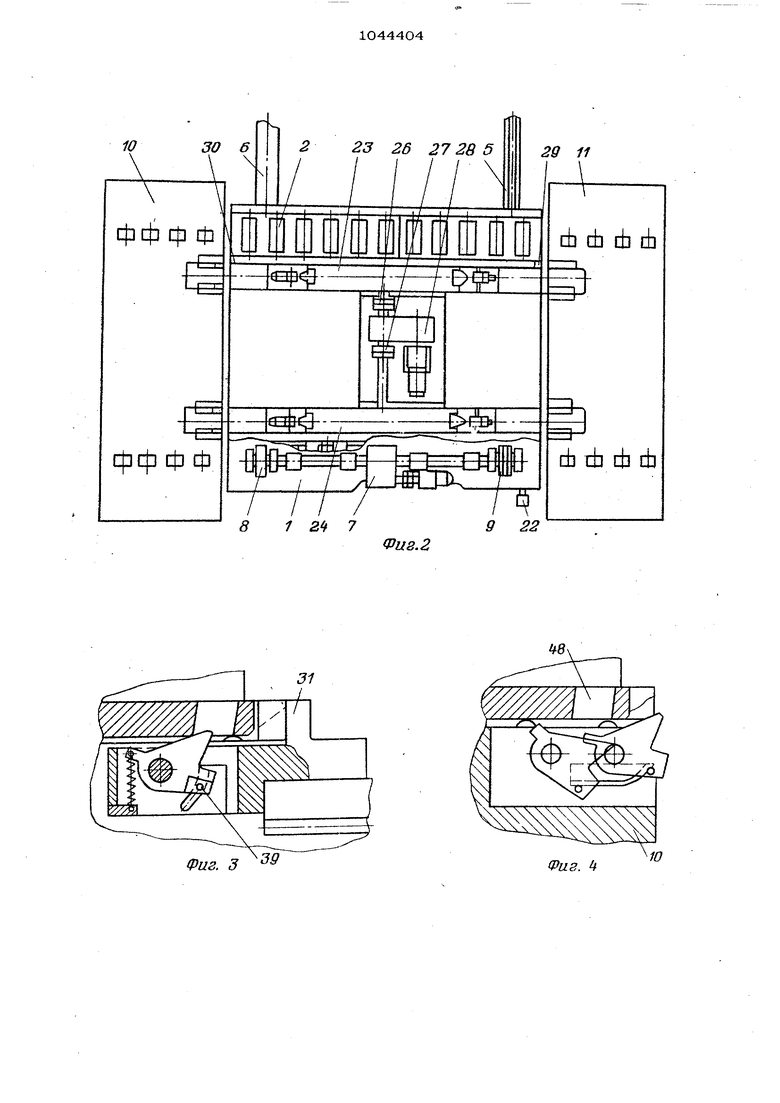

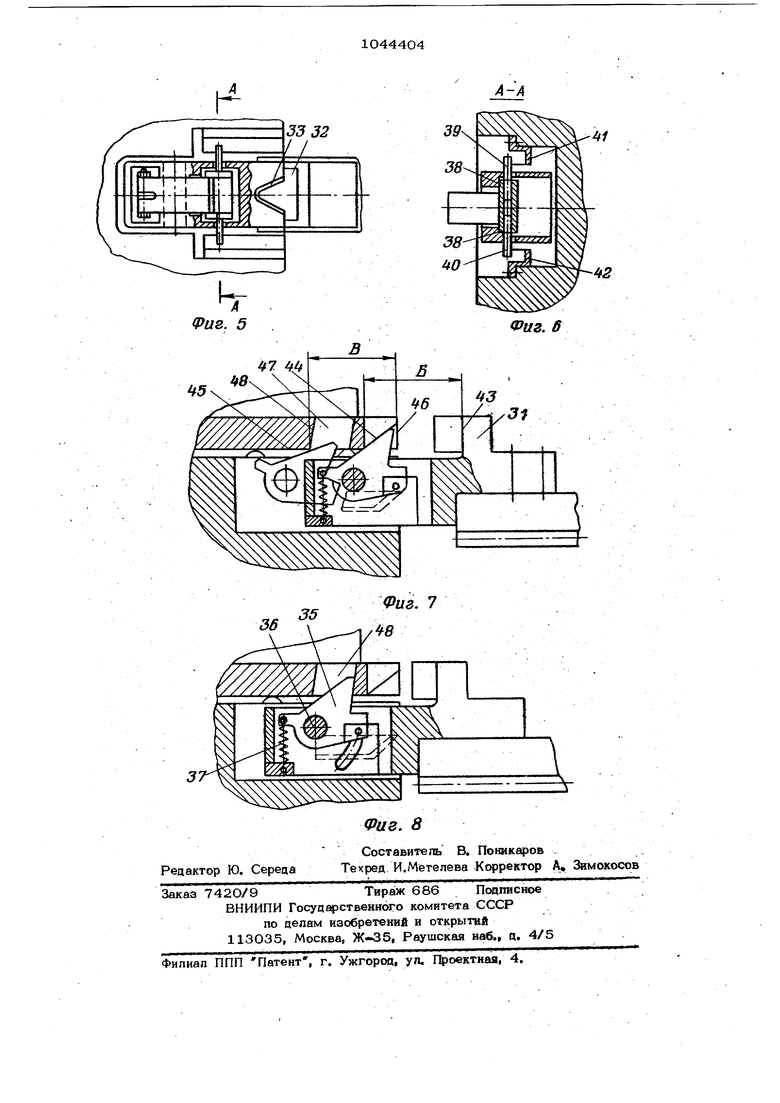

Изобретение относится к куанечно-пре совому машиностроению, а именно к уст- ройствам, предназначенным дпя замены штампов на прессах. Известно устройство для установки и снятия штампов на прессах, содержащее размещенную с возможностью перемещения в радиапьном направпении по репьсо- вым налравляющим на роликах платформу с расположенными на ней рольгангом, приспособлением для перемещения штампа, выполненным в виде установленных с возможностью взаимодействия со штам пом упоров, связанных с приводом через промежуточный механизм, а также фиксаторами положения платформы относительно пресса l , Недостатком известного устройства являются сложность конструкции, обуспов ленвая наличием дополнительных механиз- мов дпя периодических поворотов упоров, сложность устройства в эксплуатации изза необходимости проведения операций по повороту упоров и их фиксированию. , Кроме того, недостатком также является его высокая металлоемкость, обуслов ленная тем, 4Tq платформа, нагруженная штампом, опирается на , что требует, в свою очередь, высокой несущей способности и следовательно метапг лоемкости платформы. Цель изобретения - снижение металло емкости, упрсяцение конструкции устройства и его эксплуатации. Указанная цепь достигается тем, что в устройстве для установки и снятия штампов на прессах, содержащем размещенную с возможностью перемещения по рельсовым направляющим платформу с расположенными на ней рольгангом, приспособлением дпя перемещения штампа, выполненным в виде установленных с воз можностью взаимодействия с штампом упоров, связанных с приводом через промежуточный механизм, а также фиксаторами положения платформы относительно пресса, промежуточный механизм выполнен в виде двух зубчатых реек с установ ленными на их концах с возможностью поворота от привода подпружиненными выступами-аахвагами,входящими в гнезда,выполнен ные на опорной поверхности штампа, пальца, жестко закрепленного на каждом выступе-захвате и входящего с ним во взаимодействие профилированного элемента, неподвижно закрепленного на прессе. При этом рельсовые направляющие сна жены механизмом их подъема и опускания, Кроме того, подвижные упоры снабжены жестко закрепленными на них клиновидными призмами, сопрягаемыми соответствующими пазами штампа. На фиг. 1 изображено устройство, дпя установки и снятия штампов на прессах общий вид, вид спереди; на фиг. 2 - то же, вид в плане; на фиг. 3- выступ-эад- ват, исходное положение; на фиг. 4 - палец выступа-захвата, .взаимодействукнций с профилированным элементом; на фиг. 5 - выступ-захват и профилированный элемент, вид в плане; на фиг. 6 - сечение А-А на фиг. 5; на фиг. 7 - зубчатые рейки и штамп пресса в исходном положении; на фиг. 8 - выступ-захват, взаимодейст вующий с гнездом штампа, в положении снятия штампа со стола пресса. Устройство содержит подвижную платформу 1 со смонтированным на ией рольгангом 2, расположенным на одном уровне с подъемными роликами 3 на подштамповой плите пресса, что достигается при монтаже платформы 1 и основания 4. Подвижная платформа 1 перемицается по рельсовым направляющим 5 и 6 посредством привода перемещения платфор - мы 7, передающего крутящий момент на ролики 8 и 9. В зоне остановки плагформы у прессов 1О и 11 в основание 4 вмонтированы фиксаторы положения платформы 12 и 13, выполненные в вице гиц роцилиндров двойного действия со штоками, имекхцими грибковидные окончания 14 и 15, входящими в зацепление с пазами 16 и 17, выполненными в основании платформы 1. Участки 18 и 19 репьсо вых направляющих 5 и 6, контактирую щие с роликами 8 и 9 выполнены утопляемыми посредством гидроцилиндров 2 О и 21, Необходимое положение платформы у прессов контролируется концевым выключателем 2 2. Приспособление для перемш1ения штампа выполнено в виде двух параллельных зубчатых реек 23 и 24, взаимодействующих с приводными шестернями 25, соединенными через муфты 26 и 27 с валом привода перемещения штампа 28. Крайнее положение зубчатых реек при установленном штампе контролируется концевыми выключателями 29 и 30. На концах реек 23 и 24 установлены упоры 31с клиновидными призмами 32, сопрягаемые с соотвестствукмцими пазами 33, выполненными в штампе 34, и выступы-захваты 35, установленные на оси 36, и поджатые пружиной 37 к поверх -i ностям 38, ограничивающим поворот относительно .оси 36. С выступом 35 жестко соединены папьцы 39 и 40, взаимодействукяцие с профилированными элементами 41 и 42, установленными неподвижно относительно зубчатых реек 23 и 24, причем расстояние между опорной поверхностью 43 упора 31 и пинией пересечения тыловой поверхности 44 выступа--зах- вата 35 с опорной поверхностью 45 штам па 34 (расстояние Б) выполнено большим расстояния между поверхностью 46 штампа, контактирующей с опорной поверхно стью 43 упора, и линией пересечения поверхности 47 гнезда 48 в штампе, контактирукяцей с тыловой поверхностью 44 иыступа-аахвата, с опорной поверхностью 45 штампа. Устройство работает следующим образом. По команде с пульта управления платформа 1 по рельсам 5 и 6 перемещается к прессам 10 и 11 на пинии прессов, при этомподвижные участки 18 и 19 рельсового пути подняты и находятся за- подпицо с рельсами 5 и 6. Штоки 14 и 15находятся в крайнем верхнем положе НИИ и подъемные ролики 3 подняты, При достижении платформой 1 необходимого положения у пресса срабатывает концевой выключатель 22 и она останавливается, при этом подвижные участки 18 и19 рельсового пути опускаются, вслед за ними утопают ролики 8 и 9 и платформа ложится на основание 4, Штоки 14 и 15 опускаются и прижимают грибковидными окончаниями 14 и 15, вошедшими в 16и 17, платформу к основанию 4, Для установки штампа на прессе 1О штамп транспортируется мостовым краном со склада устанавливается на платформу 1, предварительно орентируясь относительно клинообразных призм 32, Далее включается привод перемещения штампа 28, перемещакший зубчатые рейки 23 к прессу, клиновидные призмы 32 входят в сопрягаемые пазы 33, ориентируя штамп относительно оси платформы, упоры 31 сталкивают штамп на пресс. при этом выступы 35, разворачиваясь вокруг оси 36, проходят под штамп 34 и, взаимодействуя своей тыловой поверхностью 44. с тыловой поверхностью 47 гнезда 48, i разворачиваются- на угол, определяемый разницей расстояний Б и В , При дальнейшем сталкивании штампа на прессе выступы 35 находятся в постоянно повернутом состоянии и жестко соединенные с ними пальцы 39 и 4О утоплены пропорционально углу поворота выступа 35, вследствие чего пальць при подходе штампа к прессу, попадают в нижнюю зону профилированных элементов 41 и 42, взаимодействуя с ними, увлекая за собой выступы 35 до окончате ной установки штампа и срабатывания концевого выключателя 29 или ЗО, 1ФИ котором зубчатые рейки 23 и 24 останавливаются и по ко-. манде отходят от пресса. При этом выступы 35, придерживаемые пальцами 39 и 40 на профилированщ 1х элементах 41 и 42 выходят из-лоа штампа, не входя в зацепление с гнездом 48 и не зазыва- тывая штампа... После установки штампа подъемные ролики 3 опускаются и штамп закрепляет, ся на подштамповой плите пресса. Для снятия штампа с пресса зубчатые pejtKH перемещаются к прессу, при этом выступы 35 поджаты пружиной 37 к поверхностям 38.. Пальцы 39 и 4О находятся в верхнем положении и не утоплены. При подходе к прессу они попадают в верхнюю зону профилированных элементов 41 и 42 и при проходе Еыступоа 35 под штамп пальцы 39 и 40, описывая траекторию движения выступа прскоаят над профилированнымн элементами 41 и 42 , не вгаямодевствуя с ними. При возвратнсм движении зубчатых реек выступы 35 входят в зацепление с гнездом 48 в штампе и сдвигают штамп с пресса на платформу 1, откуда штамп уносится мостовым краном. После смены штампа на одном прессе линии прессов переключателем рода работ, электроуправление переключается на смену штампа на втором.прессе и производится смена штампа на нем аналогично выше изложенному. 2 23 26 10ЗО б фф ф ф фф ф ф 8 1 24 7

(Риз. 2 27 26 5 29 11 сЬ Л сЬ сЬ сЬ Ф Ф сЬ 9 22

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для установки и снятия штампов на прессах | 1985 |

|

SU1276417A2 |

| Машина для изготовления дисковых колес | 1926 |

|

SU10983A1 |

| Автоматизированный технологический комплекс для обработки фасонного и сортового проката | 1987 |

|

SU1511020A1 |

| Устройство для выгрузки свулканизованных покрышек | 1980 |

|

SU904250A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ БЛОКОВ ПРЕССОВАНИЕМ, ПРЕСС-ФОРМА И ЛИНИЯ ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 1995 |

|

RU2087307C1 |

| Устройство для сборки | 1991 |

|

SU1757836A1 |

| ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИСТОВОГО ПРОФИЛЯ | 2004 |

|

RU2257273C1 |

| Автоматический противоугонный рельсовый захват | 1975 |

|

SU553192A1 |

| Линия для разборки звеньев рельсошпальной решетки | 1979 |

|

SU927887A1 |

| Линия штамповки изделий из листовых заготовок | 1984 |

|

SU1234005A1 |

1. УСТРОЙСТВО ДЛЯ УСТАНОВКИ И СНЯТИЯ ШТАМПОВ НА ПРЕССАХ, содержащее разманенную с возможностью перемещения по рельсовь м налравлякшим платформу с расположенными на ней рольгангом, приспособлением для перемешения штампа, выполненным в виде установленных с возможностью взаимодействия со штампом упоров, связанных с приводом через промежуточный мезанизм а также фиксаторами положения платформы относительно пресса, о т п и ч а к щ е е с я тем, что, с пет,к улучшения условий экспцуатааии, примежуточный механизм выполнен в виде двух зубчатых реек с установпенш 1ми на их концах с возможностью от привода прц- пружиненными выступами-захватами, вхоП.ЯЩКМК в гнезаа, выполненные на опорной поверхности штампа, пальца, жестко закреппенного на каждом выступе..«етвате и вхоаяшего сним во взаимодействие профилированного элемента, непоавижно закрепленного на прессе. 2.Устройство по п. 1,о т л и ч а ю ш е е с я тем, что рельсовые направляю щие снабжены механизмом их подъема и сл опускания. 3.Устройство поп. 1,отднчак. е щ е е с я тем, что подвижные упоры снабжены жестко закреппеннъ1мн на них клиновидш 1ми призмами, сопрягаемыми с соответствующими пазами штампа.

Фиг. 3

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для смены штамповНА пРЕССАХ | 1979 |

|

SU846311A1 |

Авторы

Даты

1983-09-30—Публикация

1982-03-18—Подача