2. Устройство поп, 1, отличают е е с я тем, что угол наклона граШ1 к горизонтальной плоскости ( /Э ) ра -вен сумме угла естественного огкоса материала и угла поворота рукава.

3. Устройство по п. 1, о т л и ч аю щ е е с я тем, что оно снабжено расположенными в верхней части граней распределителя козьфЬкаМи, установленными под углом к плоскости малого основания, равным 180 ° - yi ,

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для загрузки шихты на агломерационную машину | 1981 |

|

SU981802A1 |

| Загрузочное устройство агломерационной машины | 1980 |

|

SU953413A1 |

| Устройство для регулирования уровня шихты в бункере агломерационной машины | 1974 |

|

SU498344A1 |

| Загрузочное устройство конвейерной агломерационной машины | 1983 |

|

SU1089383A1 |

| Распределитель агломерационной шихты | 1979 |

|

SU885770A1 |

| Загрузочное устройство агломерационной машины | 1975 |

|

SU548756A1 |

| Загрузочное устройство агломерационной машины | 1977 |

|

SU748111A1 |

| Устройство для загрузки шихты на конвейерную агломерационную машину | 1983 |

|

SU1125459A1 |

| Способ загрузки шихты на агломерационную машину | 1989 |

|

SU1700068A1 |

| Устройство для регулирования уровня шихты в бункере агломерационной машины | 1980 |

|

SU996481A2 |

Изобретение относится к отрасли черной металлургии и промышленности строительных материалов, к устройствам для складщювания и усреднения сьшучего материала в приемной емкости, и может быть использовано в агломерационном производстве и на предприятиях строительной промьппленности.

Известен питатель агломерационной , машины, установленный над бункером

дозатором, который снабжен закрепленным в нижней части рукава, на упругой подвеске наклонным относительно плоскости качания лотком, имеющим вибратор СЦ..

Известны челноковые питатели, состоящие из передвижной тележки, реверсивного ленточного питателя, приемной воронки и привода Г 21 Известны также устройства, содержащие систему конвейеров для транспортировки материала и механизм послойной укладки, представляющей собой приводную вращающуюся вокруг неподвижной оси ворошш, с эксцентричным вьшус1шым отверстием sj.

К недостаткам этих питателей относятся значительные габаритные размеры, сложность конструкции, а также повышенный износ трущихся деталей в условиях агломерационного производства.

Наиболее близким к изобретению по технической сущности и достигаемому результату является устройство для распределения зернисто1Х материала, содержащее питающие механизмы с Щ)иводным барабанами, распределитель в ввде рукава переменного сечения, имеющего возможность качания вокруг горизонтальной оси, кривошипный механизм и расположенный под распределителем бункер Г4

Недостатки известного устройства заключаются в больших габаритных размеpax, особенно по вертикали, не позволяющих использовать устройство в существующих производственных условиях;

зарастание проходного отверстия маятникового рукава шихтой, содержащей большое количество тошсоизме.льченного железорудного концентрата, обладающего высокой клеющей способностью, что влечет за собой переполнение и завал щзомежуточной емкости шихтой и вызывает поломку деталей и узлов питателя.

Цель изобретения - улучшение качества распределения шихты и повьш1ение эксплуатационной надежности устройства.

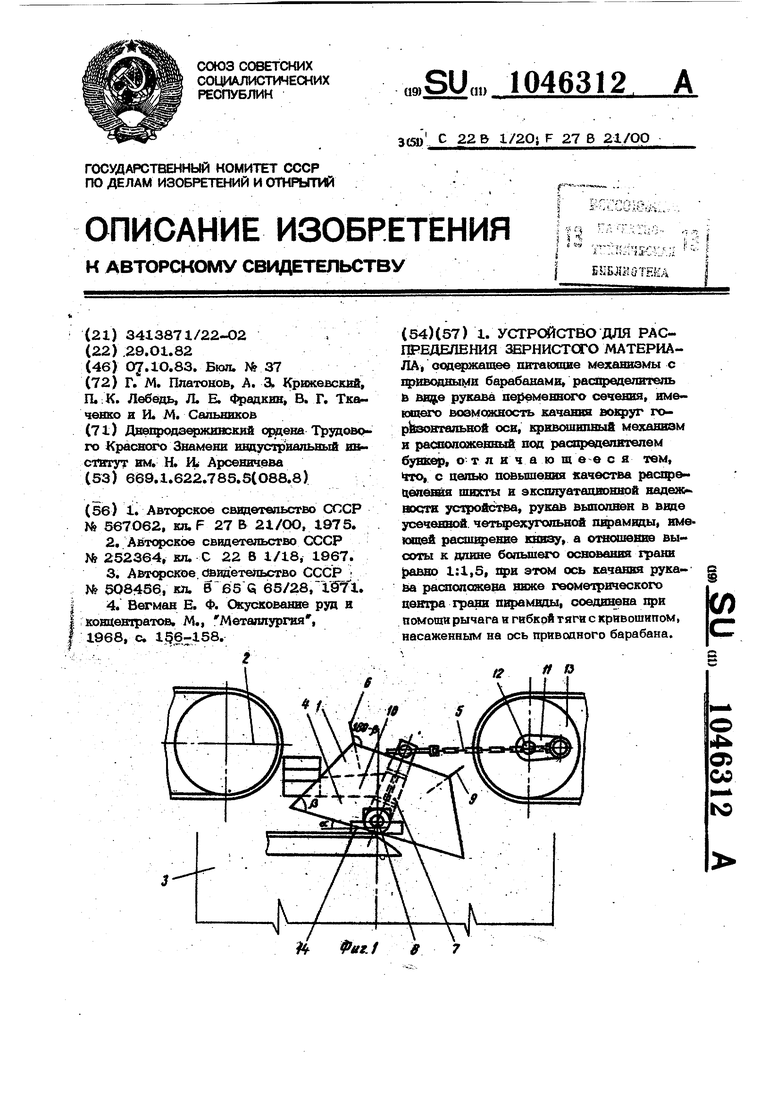

Указанная цель достигается .тем. что в устройстве для распределении зернистого материала , содержащем питающие механизмы с приводными б абанами, распределитель, вьшолненный в виде рукава переменногч) сечения, имеющего возможность качания вокруг гс изонтальной оси, кривошшшый механизми располойсенный под распределителем бункер, рукав вьшолнен в виде усеченной четырехугольной пирамиды, имекяцей расширение к низу и отношение высоты к длине большего основания грани 1:1,5, при этом ось качания рукава расположена ниже геометрического центра грани П1фамиды, соединена при помощи рычага и гибкой тяги с кривошипом, насаженным на ось приводного барабана.

Угол наклона граней к горизонтальной плоскости равен сумме угла естественного откоса материала и угла поворота рукава.

Устройство снабжено расположенными в верхней части козырьками, установлев.ными под углом к плоскости малого основания раввым 18О - /3 .

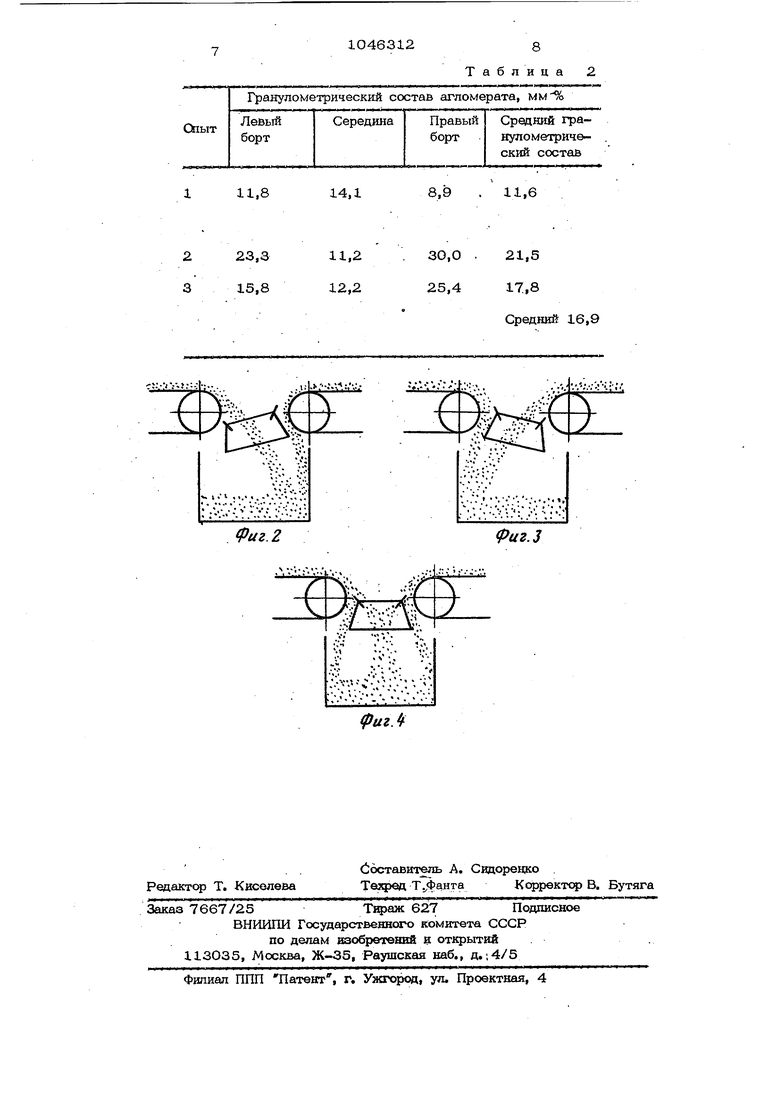

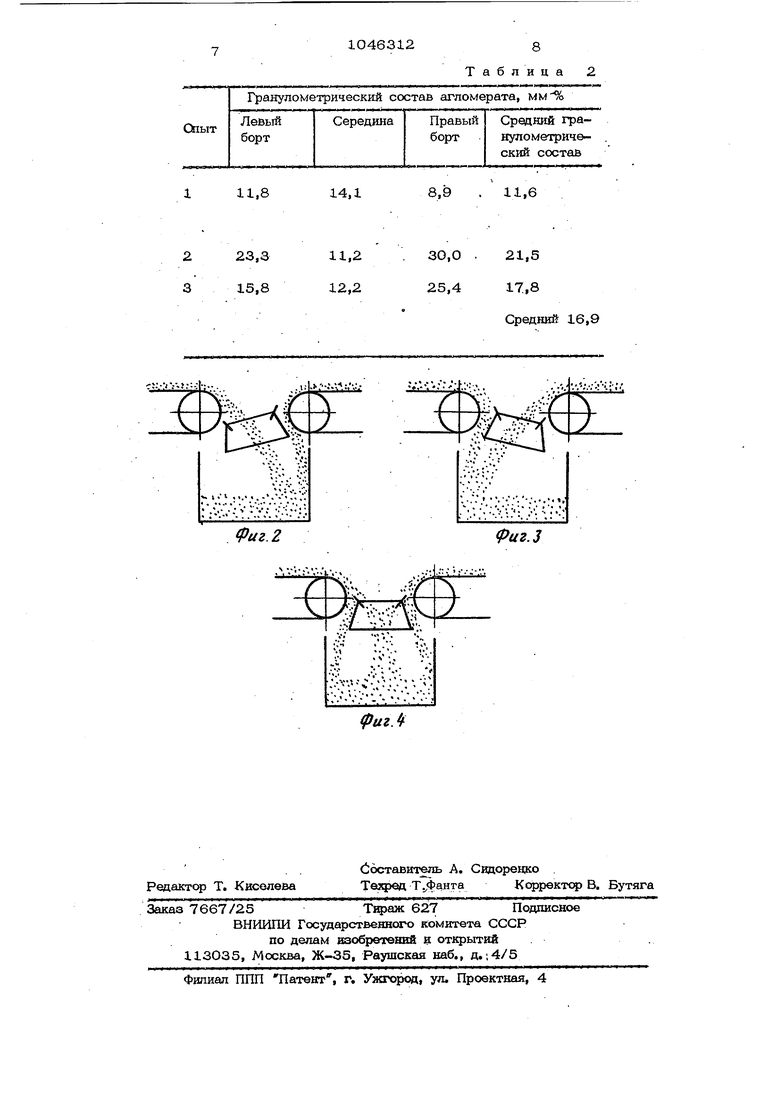

На фиг. 1 изображено устройство для усреднения сьшучих материалов; на фиг. 2 - 4 - принцип работы распред лителя.

УстроЙсгво для усреднения сыпучих материалов включает распределитель ,1, питающие механизмы 2 и приемный бункер 3 с доеатором. Распределитель 1 шихты состоит из рабочего органа 4, вьшолненного в виде рукава трвиециевидной формы с коаьфьками 5 и 6, рычага 7, за1фепл8нного неподвижно на оси 8, гибкой тяги 9, контргруза 10 и кривошипа 11, насаженного на удлиненную ось 12 приводного барабана 13 питающего механизма. Рукав распределителя шарнирно установлен на подшипниковых onqpax 14. Распределитель шихты работает следующим образом. Из 1файнего левого в крайнее правое положение распределитель шихты отклоняется аа 1/2 оборота приводного барабана 13 питателя, насаженного на удлиненную ось кривошипа 11, который воздействует через гибкую тягу 9 на рычаг 7, неподвижно закрепленный на оси 8 рабочего органа 4 (фиг. l). В последующие 1/2 оборота распределитель 1 отклоняется в первоначальное 1файнее левое положение за счет крутящего момент создаваемого контргрузом 10, закреплев ным на рычаге 7. В этот период гибкая тяга 9, связанная с кривошипом 11, уде живает распределитель 1 от резкого воз вращения в исходное положение, чем достигается плавность и равномерность движения. Таким образом при ращении приводно го барабана питателя под воедействием противоположнонаправленных крутящих моментов, создаваемых контргрузом и криьошипом с гибкой тягой на рычаг, жестко связанный с последним рабочий срган совершает знакопеременные угловые перемещения. Вследствие этого при наклоне рабочег органа в крайнее левое положение, левый козьфек 6 не пересекает поток шихты ссьшающейся с левого ленточного питате ля, и поток направляется в правую сторо ну промежуточного бункера. СЗдновременн правая плоскость отклоняет правый поток .шихты в правую сторону (фиг. 2). При повороте рабочего фгана в правое |файнее положение правый козырек 5 не пересекает правый поток, который налравляется в левую часть промежуточного бункера. В это время левая рабочая плоскость отклоняет левый поток шихты в левую часть гфомежуточного -бункера (фиг. З). В центральном положении -козьфьки 5 и 6 лишь частично пересекают левый и правый потоки шихтьи При этом час1ъ шихты из левого потока идет в левую сторону промежуточното бункера а другая часть - в правую. Аналогично, из правого потока одна часть шихты поступает в правую стсрону бункера, а другая - в левую (фиг. 4). Следовательно, рабдчими плоскостями распределителя являются наружные накдонные плоскости трапецеидальной призмы и козьфьки, что полностью исключает задержкисхода шихты вследствие зарастания проходного отверстиям. Таким образом, распределитель ших-ты осуществляет тонкослоевую укладку двух потоков шихты по длине промежуточного бункера, что обеспечивает высокую однородность агломер1фуемого слоя шихты по. ширине палетьи Кроме того, для предотвращения поломок деталей механизмов распределителя в случаях переполнения емкости, когда cKqpocTb наполнения больше скорости опорожнения, соединение рычага с 1фивошипом вьшолнено в виде гибкой тягв с целью автоматической остановки paci eделителя шихтьи Такое конструктивное решение обеспечивает безаварийную работу устройства гари переполнении емкости тем, что прн со1фикосновеш1и края рабочего органа с поднимающимся уровнем шихты последний затормаживается шихтой и удерживается ею в таком положении, при котором 1фивош{щ не осуществляет натяжения глбкой тяги. При снижении уровня материала в емкости при освобождении рабочего органа устройство автоматически включается в работу. При разработке устройства для распре-, деления зернистого материала исход-им из. того,что распределитель должен удовлетво. рять следующим обязательным условиям: а)быть малогабаритным; б)осуществлять максимальное отклонение траектории ссыпания материала в крайних положениях рабочих плоскостей;в)обеспечить свободный схсд материала с рабочих плоскостей. Рабочими плоскостями распределителя служат наклонные грани трапеции и козьфьки. Трапеция имеет возможность поворачиваться вокруг оси, проходящей перпендикулярно вертикальным граням ниже геометрического центра трапеции. При повороте трапеции в 1файнее левое или в крайнее правое положение на угол dL рабочие попарно (правая грань трапеции и левый козырек или левая S10 грань трапешш и правый козьфек) устанавливаются под оптимальным углом к горизонту обеспечивающим свободный сход материала и максимальное отклонение траектории ссьшашш. Этот угол 1ФШШТ равным естественного отко:са. При увеличении угла наклона граней У трапеции болыие угла естественного откоса не достигается максимально возможное отклонение потока, а при уменьшешш этого угла естес твенного откоса не обеспечивается свободное ссыпание материала (материал задерживается силами трения на р 1бочих плоскостях). Из рисушса видно, что угол d наклона граней трапеции к основанию равен сумме двух углов: угла естественного откоса -j и дополнительного угла оС ; Причем угол справен углу максимального поворо та трапеции d, что следует да о равенстве углов со взащгу но перпенш кулярными сторонами.. Из ранее установленных условий пеарвл лельности одш юмешю работающюс граней и козьфьков следует, что Llb Llb Lp (теорема о пересечении 1фямой двух И пр мых). При этом угол наклона козьдяакоб к малому основаник) трапеции будет равено / LB ieQ°-lb. Соотношение высоты ti трапеции к большему основанию L првнимаем иэ условия того, что конструкция рабочего ф Гана распределителя не будет подвергать ся воздействию материала, ссьшающеГОся с рабочих плоскостей Эти условия арвкопределяются расположением Места пересечения двух потоков материала зонтальном положении трапеции.В этом положенЕфЕ часть встречных потоков ма териалов будет одно емещо ссыпаться по наружным плоскостям двух козьфьков 12 При этом точка пересечения двух потоков может располагаться выше или наже болыз его основания тралешш. Если два потока соударяются в точке, Расположенной вьш1е большего основания, то образующееся при этом разбрызгивание влажных комочков шихты будет со- I 1фоваждатъся их налипанием на внутрен нюю поверхность рабочего органа, что приведет к нарушению свободного хода шнкты. Расположение точки сшрикосновв ния двух потоков ниже большого основа- , ния трапеции предопределяет Heonpafiaai ное увеличение размеров рабочего органа. Оптимальное положение пересечения двух потоков находится на пересечении линий, образуюишх плоскость козьфькоЬ с большим основанием -храпецки. Это объясняется равноудаленностью точки от решшх поверхностей рабочего органа. По исследований впияшю yciv ройства для распределения оернистого материала на выход годного arnoMqpaта характ вэуется следующими результатами рассевов агломерата, .взятого с паяет атомашвны (табл. 1 и 2}.j П{тведе)ЕШые резут&таты рассевов, показывают , что при работе устройстве для расгсределения зернастохч) материала выход товфного аглом эата увепн чйвается на 16,9 - 10,3 6,6% Учитывая влияние других мерсяфвяткй, провхщимых цехом, в расчете экономической эффективности лртш&вм что внедрение устройства дпя распреде7ЮНИЯ зернистых материалов дает увеличение 1фо0аБодства агломерата на 0,5% и уменьшение фракции -5,0 мм в скиповом агломерате на 1,8%, что Ь деншшом вьфажении соств вт жопо 1О8 тыс.; руб.1 щ)и затратах ва В8го тстпешЕЭ н моатеак. устройства по ЁВШ кулшшв 7ОО рублей ;Т а б ли ц а 1

7

11,8

14,1

1О46312

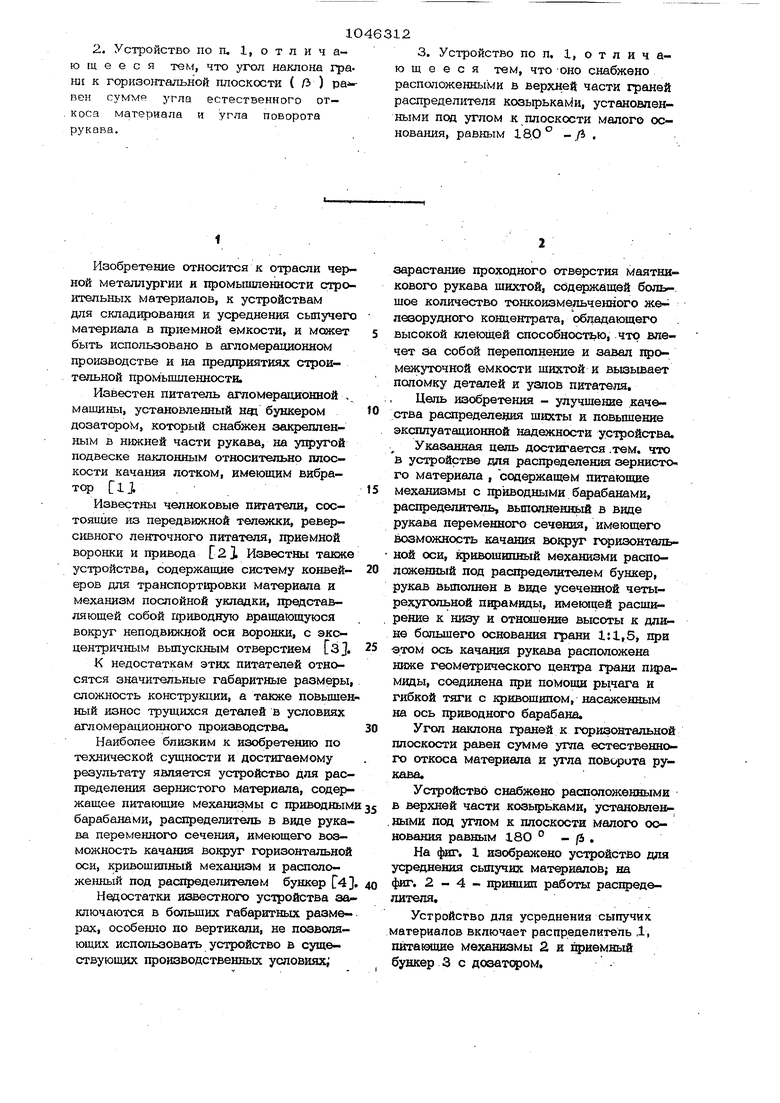

8 Таблица 2

8,9 . 11,6

риг.

Авторы

Даты

1983-10-07—Публикация

1982-01-29—Подача