2. Установка по п.1, о т л и ч а ю Ц а я с я тем, что, с целью повышения качества наносимого покрытия, она снабже 1а емкостью для сбора лишней краски, .а щиток выполнен в риде обратного конуса с боковыми, карг анами, сообщающимися с емкостью сбора краски. .

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для окраски каблуков (ее варианты) | 1983 |

|

SU1214076A1 |

| Устройство для окраски каблуков | 1990 |

|

SU1784203A1 |

| Автоматическая линия для печати и нанесения покрытий на изделия типа кнопок | 1990 |

|

SU1778014A1 |

| Центробежная многопозиционная ма-шиНА для ОТлиВКи ТРуб | 1979 |

|

SU850288A1 |

| Устройство для окраски и сушки наружных поверхностей изделий | 1977 |

|

SU738684A1 |

| Устройство для автоматической сборки составных частей химических источников тока | 1991 |

|

SU1790016A1 |

| СТЕНД-ПОЛУАВТОМАТ ДЛЯ КОНТРОЛЯ ДЕТАЛЕЙ,НАПРИЛ^ | 1966 |

|

SU180841A1 |

| СПОСОБ ПОЛНОЙ МЕТАЛЛИЗАЦИИ ДЕТАЛИ В ДЕРЖАТЕЛЕ, УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И МЕХАНИЗМ ПЕРЕДАЧИ ДЕТАЛИ С ОДНОГО КОНВЕЙЕРА НА ДРУГОЙ | 1991 |

|

RU2091179C1 |

| СТАНОК ШЛИФОВАЛЬНЫЙ ШИРОКОЛЕНТОЧНЫЙ | 2001 |

|

RU2182073C1 |

| Устройство для окраски изделий | 1980 |

|

SU910212A1 |

1. УСТАНОВКА -ДЛЯ НАНЕСЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ НА ЦИЛИНДРИЧЕСКИЕ ИЗДЕЛИЯ, содержащая расположенные по ходу технологического процесса устройства для подготовки поверхности 35 под покритие, сушки-, нанесения покры-тия, транспортное средство для перемещения изделий-вдоль устройств с ме xaнизмaгvO подъема и вращения изделия и расположенный перед устройством для нанесения покрытия щиток для ограничения факела распыла, о тл и ч ающ а я с я тем, что, с целью повышения надежности работы установки при - упрощении ее конструкции, транспортное средство выполнено в виде многопозиционного поворотного стола с имеющими опорные поверхности для изделия держателями, смонтированными в выполненных по периферии стола пазах, при этом каждый механизм подъема и вращения изделия выполнен в виде пары при-g водных роликов, установленных под многопозиционным столом с расположением их опорных поверхностей выше опорных поверхностей держателей.

1

Изобретение относится к окрасочному оборудованию и может бить-использовано в любой отрасли промышленности для окраски изделий, имеющих форму тела вращения (например, рртор электродвигателя) .

Известна автоматическая линия для обработки полых цилиндрических изделий с устройствами для,полировки, обезжиривания и лакировки, содержащая щаговый транспортер, механизмы зажима изделия, выполненные в виде кареток с зажимными центрами С ЗНедостатком такой установки является сложная конструкция механизмов перемещения краскораспылителя, механизмов захвата и вращения изделий.

Наиболее близкой к предлагаемой по технической сути и достигаемому эффекту является установка .для нанесения защитного покрытия на цилиндрические изделия, содержащая расположенные по ходу технологического процесса устройства для подготовки поверхноати под покрытие, сушки, нанесения покрытия, траНспортргое средство для перемещения изделий вдоль устройств с механизмами подъема и вращения изделия и расположенный перед устройством для нанесения покрытия щиток для ограничения факела распыла Г23.

Однако механизм подъема и вращения изделия, состоящий из силовых цилиндров, к концам,штоков которых посредством упорных подшипников присоединены конические элементы, расположенные встречно друг другу на одной оси, и привода с редуктором, является сложным по конструктивному оформлён.ию и ненадежным в работе.

Кроме того, по мере работы уста- новки на окрашиваемую поверхность по.падают капли краски, сдуваемые краскораспылителем с кромок щитков, которые ограничивают попадание факела краскораспылителя на неокрашиваемую поверхность изделия, что вызывает неравномерное покрытие по толщине.

Цель- изобретения - повышение надежности работы установки при упрощении ее конструкции.

Указанная цель достигается тем,что в установке для нанесения защитного покрытия На цилиндрические изделия, содержащей расположенные по ходу технологического процесса устройства для подготовки поверхности под покрытие, сушки, нанесения покрытия, транспортное средство для перемещения изделий :вдоль устройств С механизмами подъема и вращения, изделия и расположенный перед устройством для нанесенид покрытия щиток для ограничения факела распыла, транспортное средство выпол|Нено в виде многопозиционного поворотного стола с имеющими опорные по верхности для изделий держателями, смонтированными в выполненных по периферии стола пазах, при этом каждый механизм подъема и вращения изделия выполнен в виде пары приводных роликов, установленных под многопозиционным столом с расположением их опорных поверхностей выше опорных поверзсностей держателей.

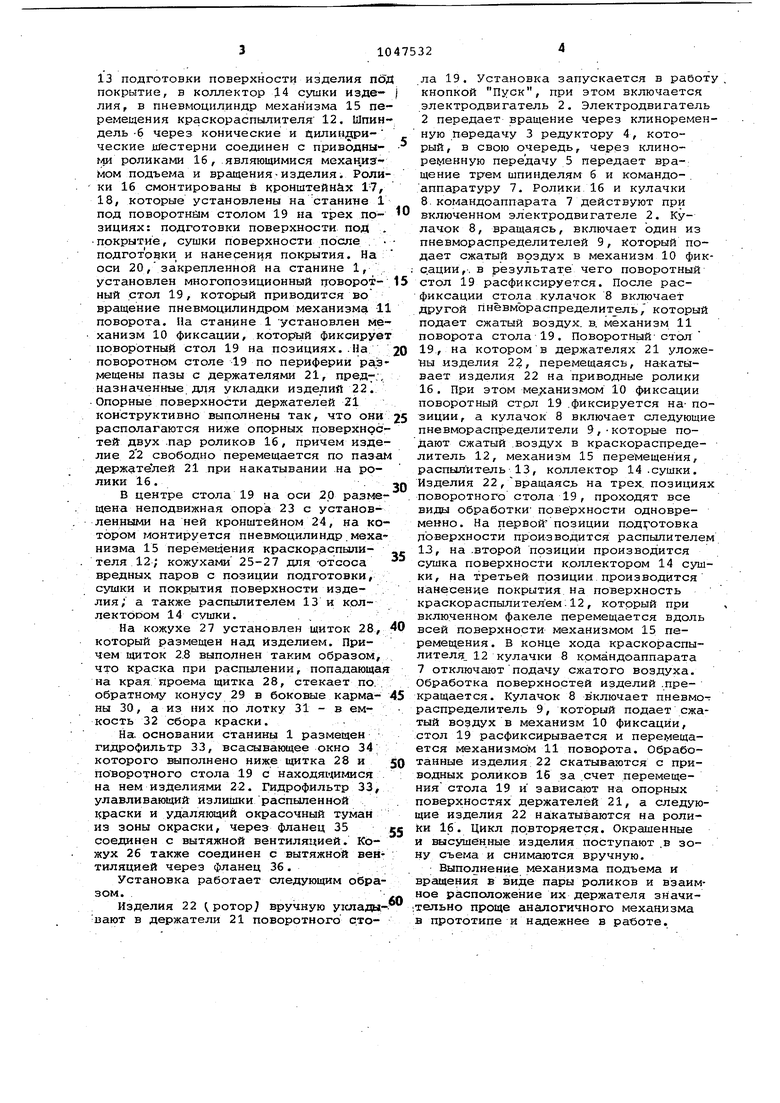

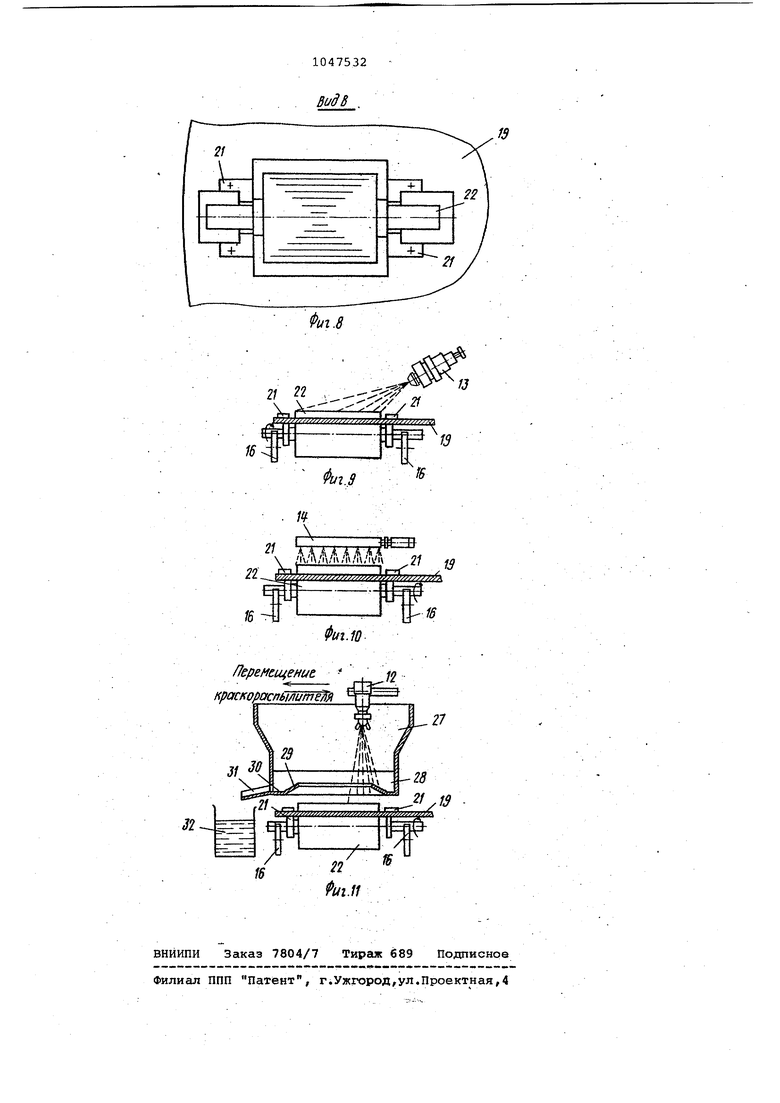

-Для повышения качества наносимого покрытия установка снабжена емкостью для сбора лишнейкраски,, а щиток выполнен в виде обратного конуса с бо-. ковыми.Карманами, сообщающимися с емкостью для сбора лишней краски. ; На фиг.1 схематически показана предлагаемая установка, вид сбоку; нафиг.2 - то же, вид сверху; на фиг.З держатель с изделием и приводные ролики в момент подхода держателя к роликам, на фиг.4 - то же, в момент накатывания изделия на ролики; на фиг,5 - держатель и приводные ролики в момент остановки стола на позиции вращения изделия, на фиг.б - ,вид А на фиг.З на фиг.7 - сечение Б-Б на фиг.6, на фиг,8 --вид В на фиг.6, на фиг. 9 .-изделие на позиции подготовки под окраску; на фиг. 10 - изделие на позиции сушки; на фиг.11 - изделие, .на позиции нанесения покрытия.

Установка Содержит станину 1, в которой размещены электродвигатель 2 с приводом. Вращение от электродйигателя 2 передается через клинореМенную передачу 3 на редуктор 4. С редуктора 4 через клиноременную передачу 5 вращение передается трем шпинделям б и командоаппарату: . 7, на котором размещены вращающиеся кулачки 8,осуществляющие включение пневмораспределителя 9 подачи воздуха в пневмоцилиндр механизма 10 фиксации, в пневмоцилиндр механизма 11 поворота, в краскораспылитель 12, в распылитель

13 подготовки поверхности изделия под покрытие, в коллектор 14 сушки издеЛИЯ, в пневмоцилиндр механизма 15 перемещения краскораспылителя 12. Шпиндель -6 через конические и цилии ические шестерни соединен с приводныГ/1И роликами 16, являющимися мехац.изгмом подъема и вращения-изделия. Ролики 16 смонтированы в кронштейнах 1-7, 18, которые установлены на станине 1 под поворотнам столом 19 на трех позициях: подготовки поверхности под . покрытие, сушки поверхности после , подготовки и нанесения покрытия. На оси 20, закрепленной на станине 1, установлен многопозиционный поворотный стол 19, который приводится во вращение пневмоцилиндром механизма 11 поворота. На станине 1 установлен механизм 10 фиксации, которъай фиксирует поворотный стол 19 на позициях..На поворотном столе 19 по периферии раз .мещены пазы с держателями 21, пред-., назначенные для укладки изделий 22. .Опорные поверхности держателей 21 конструктивно выполнены так, что они располагаются ниже опорных поверхностей двух .пар роликов 16, причем изделие 22 свободно перемещается по пазаг держателей 21 при накатывании на ролики 16.

В центре стола 19 на оси 20 размещена неподвижная опора 23 с установленными на ней кронштейном 24, на котором монтируется пневм&цилиндр механизма 15 перемещения краскораспылителя 12; кожухами 25-27 для -отсоса вредных паров с позиции подготовки, сушки и покрытия поверхности изделия; а также распылителем 13 и коллектоЬом 14 СУШКИ. . .

На кожухе 27 установлен щиток 28, который размещен над изделием. Причем щиток 2.8 выполнен таким образом, что краска при распылении, попадающая на края проема щитка 28, стекает по. . обратно лу конусу 29 в боковые карманы 30, а из них по лотку 31 - в емкость 32 сбора краски.

На- основании станины 1 размещен гидрофильтр 33, всасывающее окно 34/ которого выполнено ниже щитка 28 и поворотного стола 19 с находящимися на нем изделиями 22. Гидрофильтр 33, улавливающий излишкираспыленной краски и удаляющий окрасочный туман из зоны окраски, через фланец 35 соединен с вытяжной вентиляцией. Кожух 26 также соединен с вытяжной вентиляцией через фланец 36.

Установка работает следующим образом.

Изделия 22 ротор вручную уютадывают в держатели 21 поворотного стола 19. Установка запускается в работ кнопкой Пуск, при этом включается электродвигатель 2. Электродвигатель 2 передает вращение через клиноременную передачу 3 редуктору 4, который, в свою очередь, через клиноременную передачу 5 передает вращение трем шпинделям б и командо-. аппаратуру 7. Ролики 16 и кулачки 8. командоаппарата 7 действуют при включенном электродвигателе 2. Кулачок 8, вращаясь, включает один из пневмораспределителей 9, который подает сжатый воздух в механизм 10 фик: с.ации,. в результате чего поворотный стол 19 расфиксируется. После расфиксаций стола кулачок 8 включает другой пнёвмораспределит ель, который подает сжатый воздух, в. механизм 11 поворота стола 19. Поворотный-стол 19, на котором в держателях 21 уложены изделия 22, перемещаясь, накатывает изделия 22 на приводные ролики 16. При этом ме.ганизмом 10 фиксации поворотный стол 19 .фиксируется на- позиции, а кулачок 8 включает следующи пневмораспределители 9,-которые подают сжатый воздух в краскораспределитель 12, механизм 15 перемещения, распылитель 13, коллектор 14.сушки. Изделия 22, вращаясь на трех, позиция поворотного стола 19, проходят все виды обработки- поверхности одновременно. На первой позиции п.одготовка поверхности производится распылителе 13, на .второй позиции производится сушка поверхности коллектором 14 сушки, на третьей позиции производится нанесенце покрытия на поверхность краскораспылителем:12, который при включенном факеле перемещается вдоль всей поверхности механизмом 15 перемещения . В конце хода краскораспылителя, 12 кулачки 8 командоаппарата 7 отключают подачу сжатого воздуха. Обработка поверхностей изделий .прекращается. Кулачок 8 включает пневмо распределитель 9, который подает сжатый воздух в механизм 10 фиксации, стол 19 расфиксирывается и перемещается механизмом 11 поворота. Обработанные изделия 22 скатываются с приводных роликов 16 за .счет перемещения стола 19 и зависают на опорных поверхностях держателей 21, а следующие изделия 22 накатываются на ролиkи 16. Цикл повторяется. Окрашенные и высушенные изделия поступают .в зону съема и снимаются вручную.

; Выполнение механизма подъема и вращения в виде пары роликов и взаимное ра.сположение их держателя зНачи;тельно проще аналогичного механизма в прототипе и надежнее в работе.

Окраска.

/ Зона загрузм 21

W съема иддемя

т

i Вращение стола 2216Ю

ВиЭ/ В 21I-

издеЩ я

36

фиг.2 .

Б-5 ФигЛФиг.6

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ОБРАБОТКИ ПОЛЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИИ | 0 |

|

SU319444A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| ПОТОЧНАЯ ЛИНИЯ для НАНЕСЕНИЯ ЗАЩИТНОГО НОКРЫТИЯ НА ЦИЛИНДРИЧЕСКИЕ ИЗДЕЛИЯ | 0 |

|

SU315724A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1983-10-15—Публикация

1982-05-24—Подача