Изобретение относится к промышленности строительных материалов, в част кости к оборудованию заводов стеклянного волокна. Наиболее близким к изобретению по технической сущности и достигаемому результату является устройство для иэготобления стекловолокна, включающее стеклоплавильный сосуд с фильерной пластиной и откидной наклонный лоток. Производится ручная заправка нити на бобину, при которой оператор, взяв прядь нити попеременно обеими руками протягивает ее равномерно- ускоренно из фильер и доводит ускорение до скорое ти при которой грубая нить имела бы такую толщину, чтобы ее можно было намотать на край бобины f 1 . Однако известная заправка (ручная) нити на бобину часто вызывает ожоги ру

а также и порезку рук нитью.

Целью изобретения является повыше- ние производительности за счет автоматической заправки волокон.

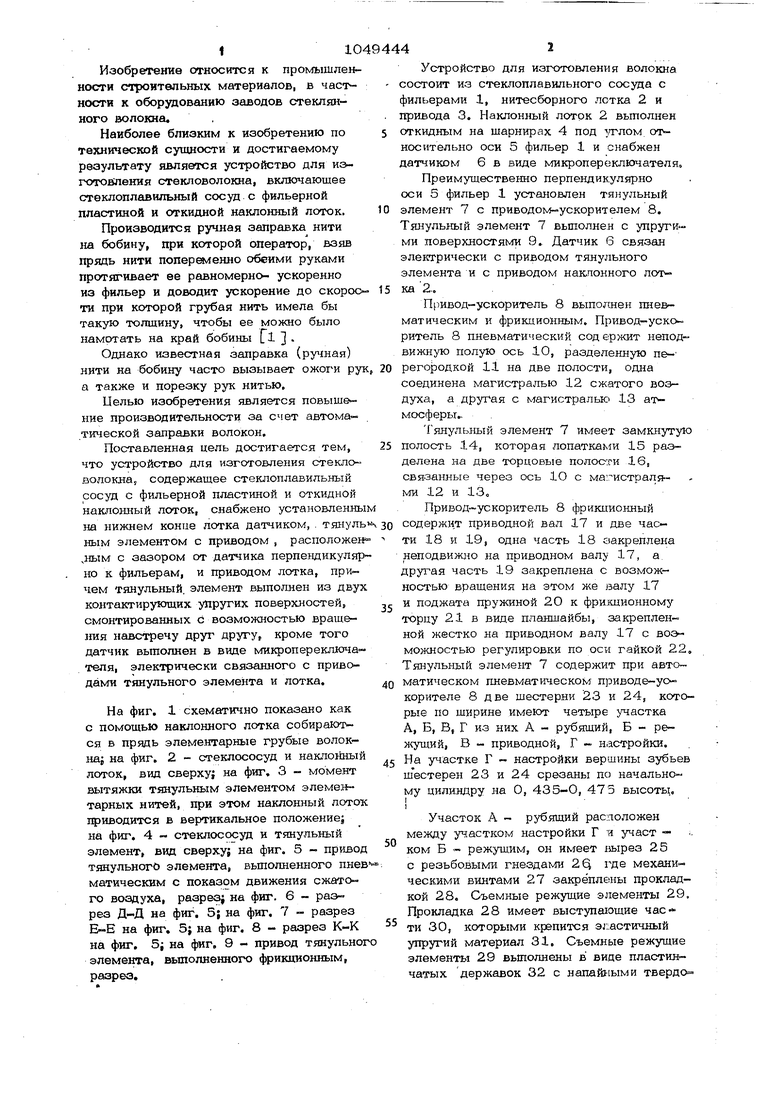

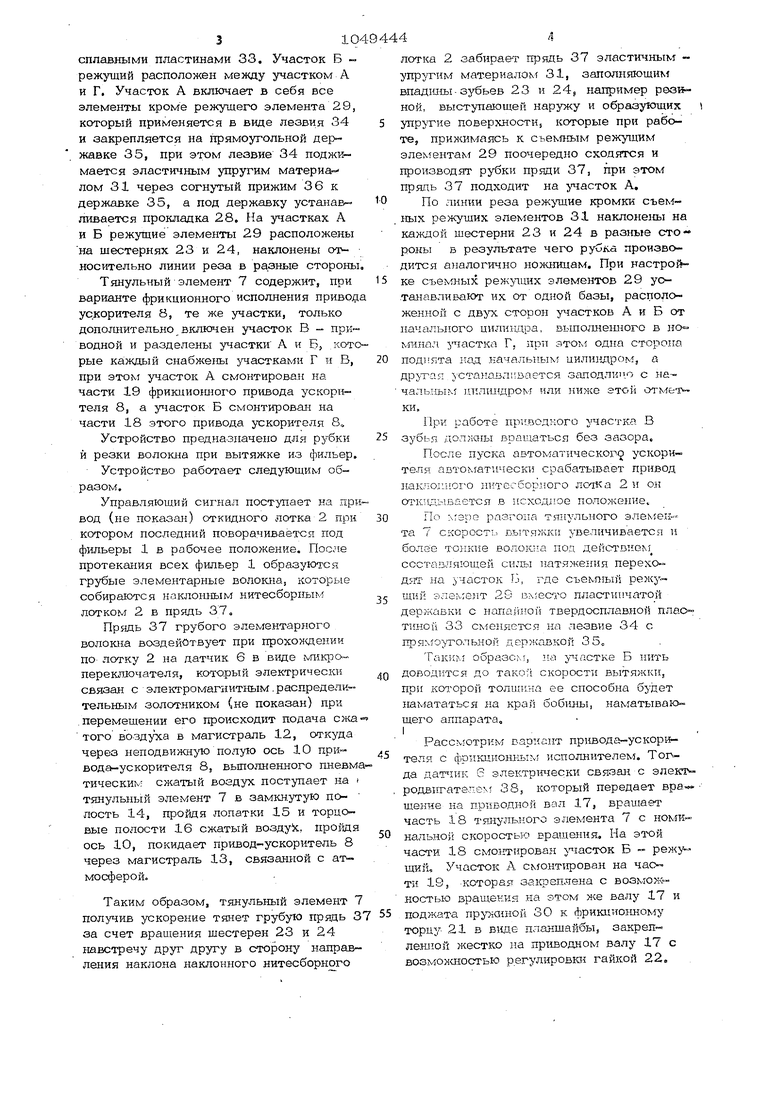

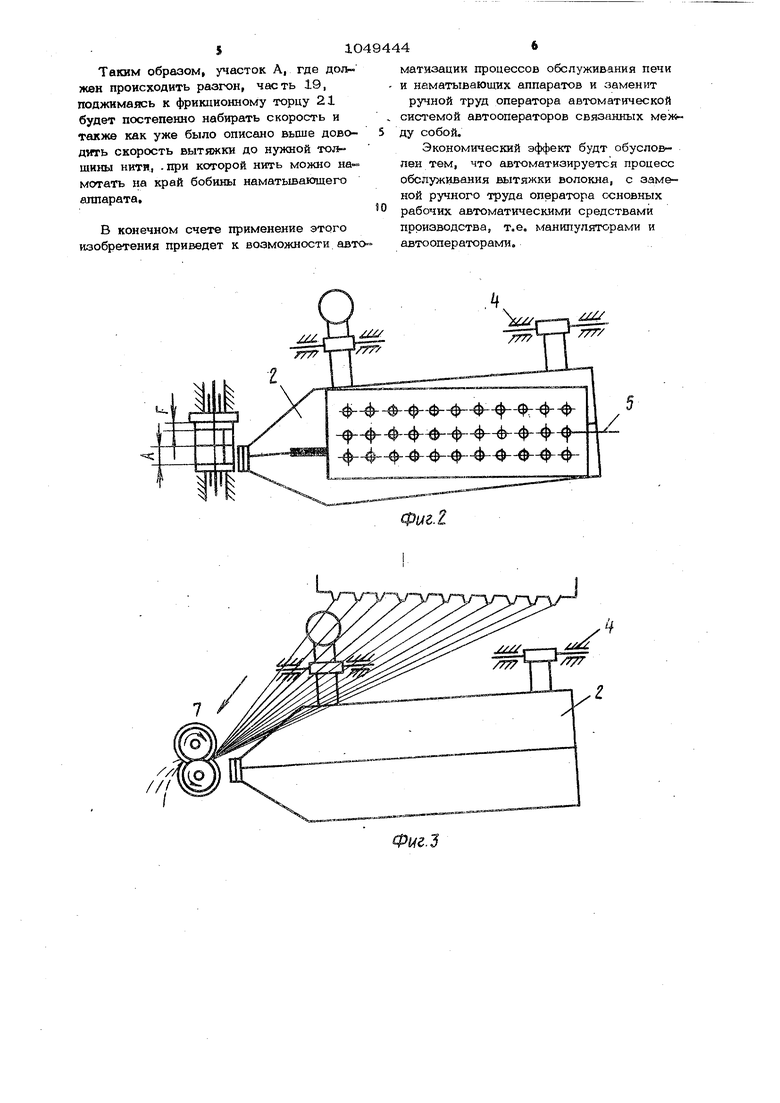

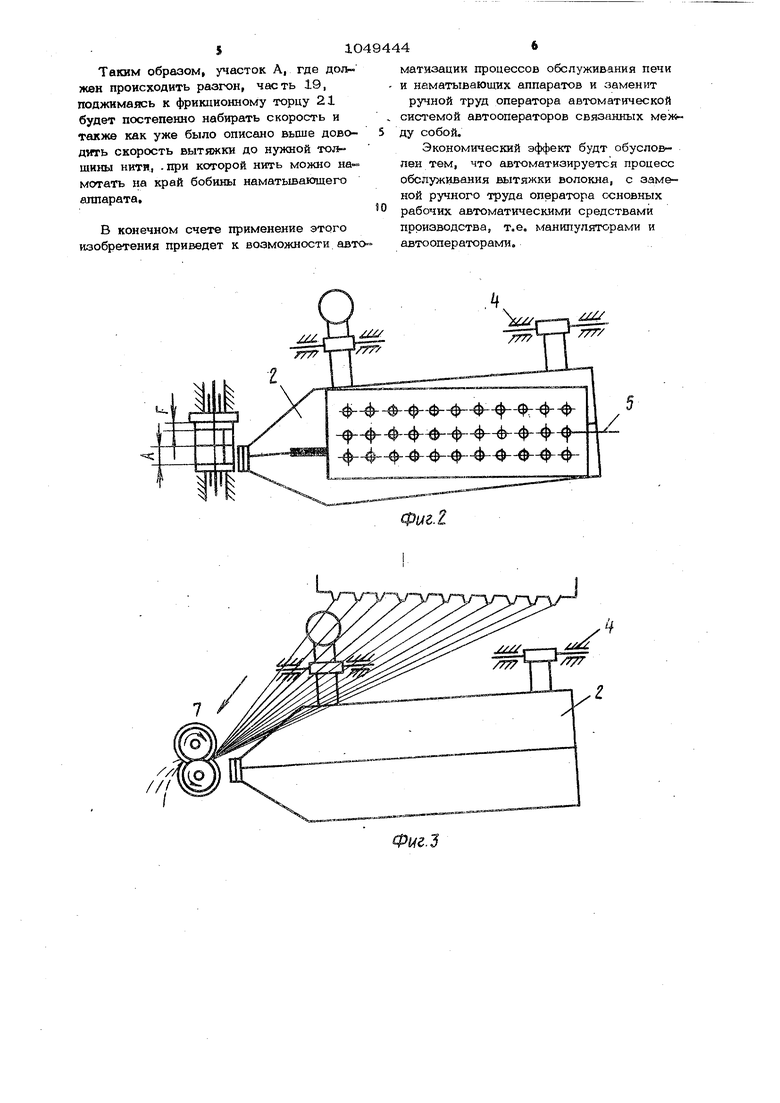

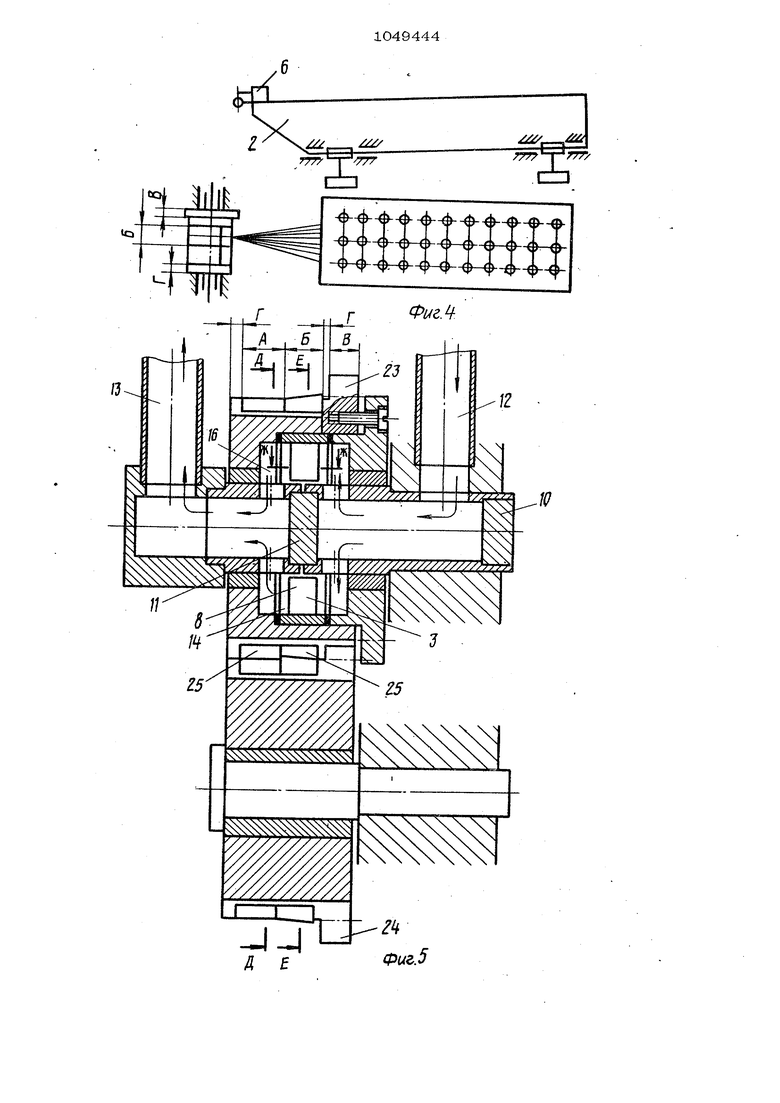

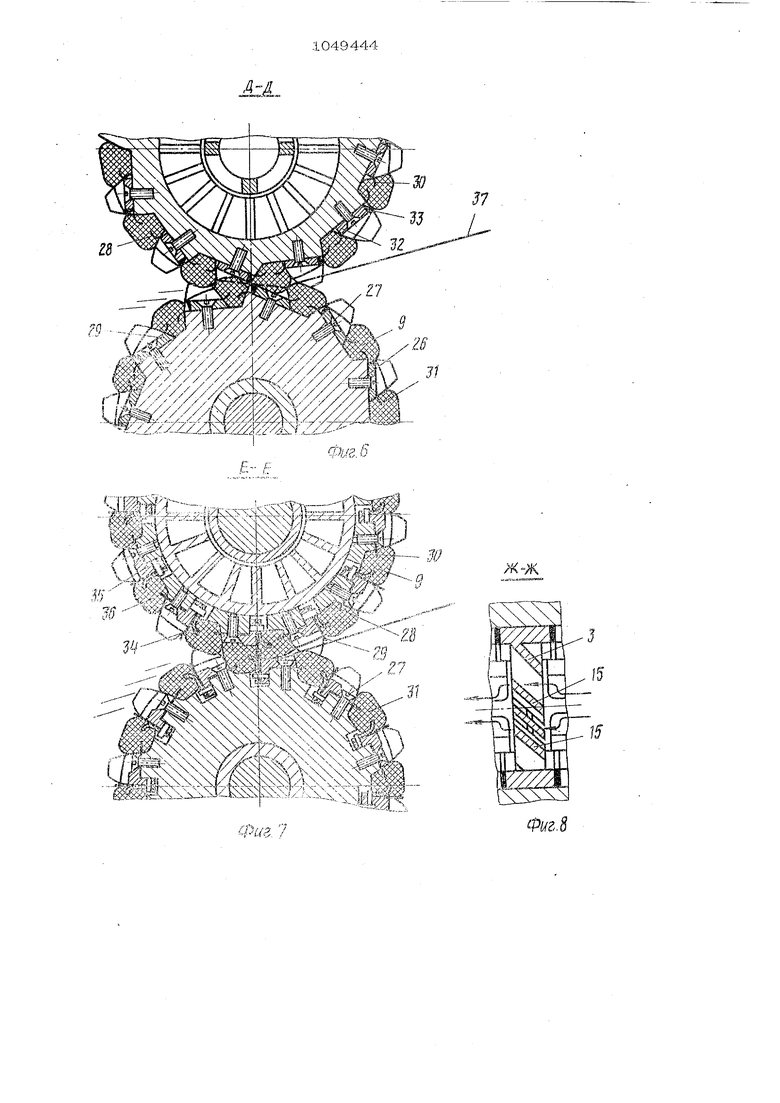

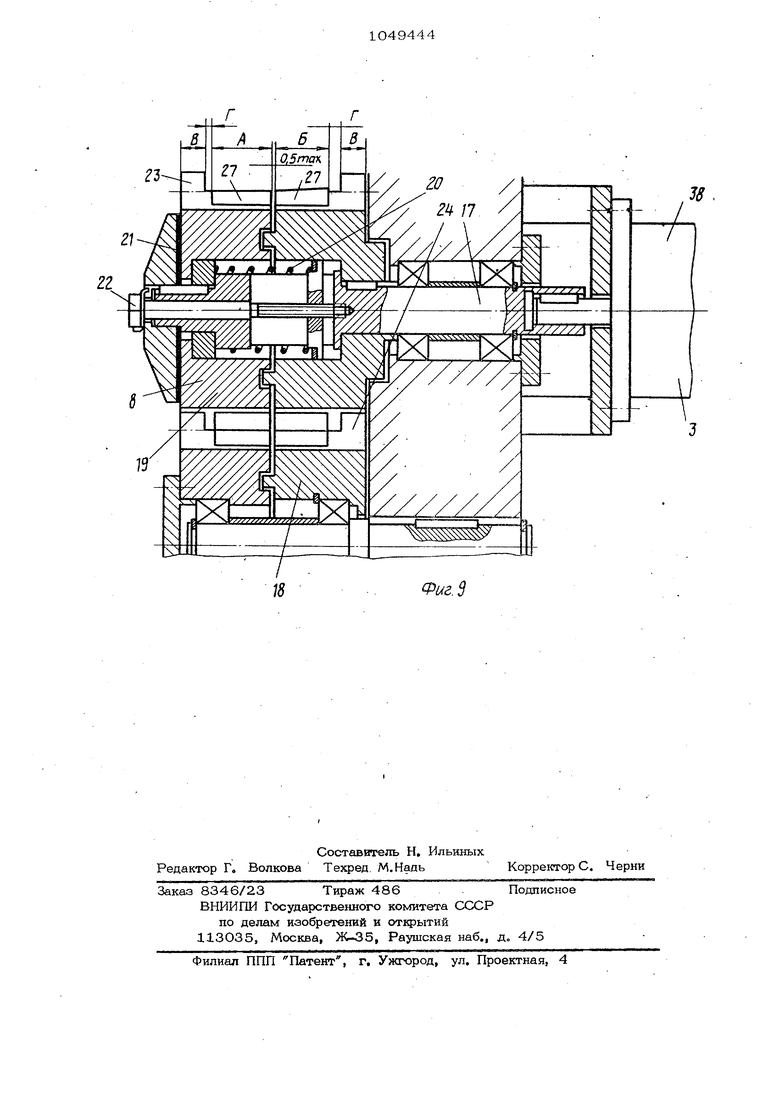

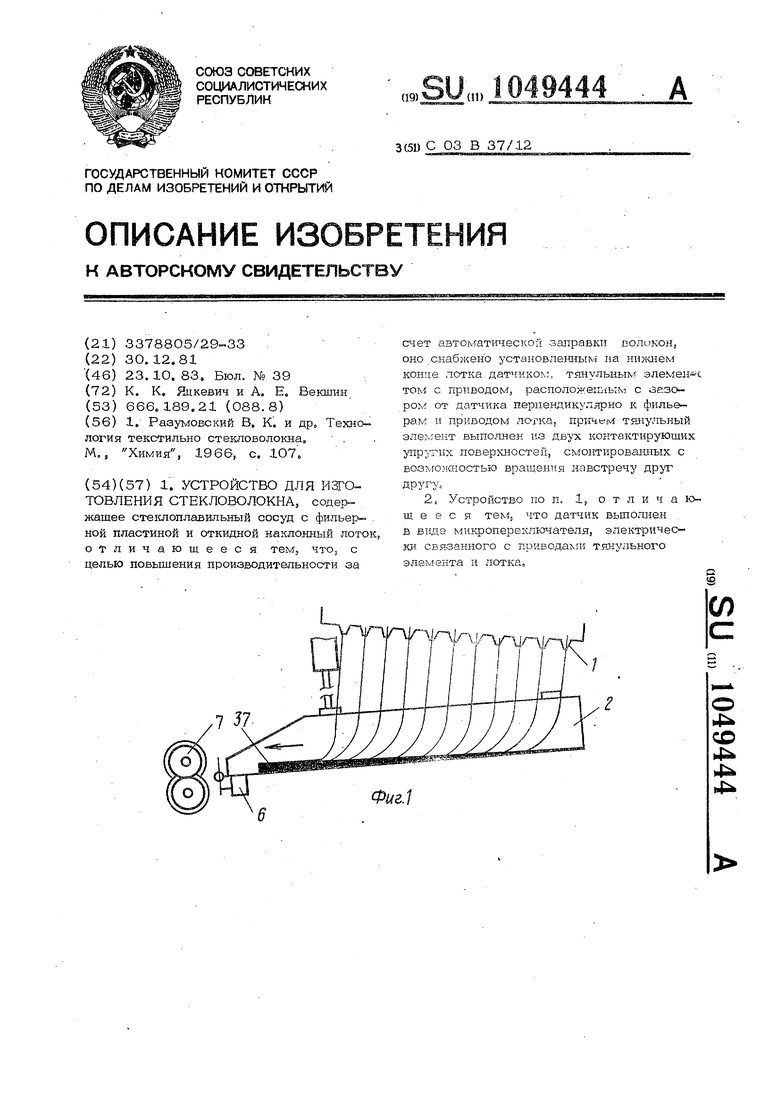

Поставленная цель достигается тем, что устройство для изготовления стекловолокла, содержащее стеклоплавильный сосуд с фильерной пластиной и откидной наклонный лоток, снабжено установленным на нижнем конце лотка датчиком, . тянуль«ч зо ным элементом с приводом , расположен ,ным с зазором от датчика перпе щикуляр но к фильерам, и приводом лотка, причем тянульный, элемент выполнен из двух контактирующих упругих поверхностей, смонтированных с возможностью вращения навстречу друг другу, кроме того датчик вьшолнен в виде микропереключателя, электрически связанного с приводами тянульного элемента и лотка. На фиг. 1 схематично показано как с помощью наклонного лотка собираются в прядь элементарные грубые волокна; на фиг. 2 - стеклососуд и наклонный -.-.- H.«.«.v.... тт-л tiTB4 о,. 1-ч лоток, вид сверху} на фиг, 3 момент вытяжки тянульным элементом элементарных нитей, при этом наклонный лоток приводится в вертикальное положение| на фиг. 4 - стеклососуд и тянульный элемент, вид сверху; на фиг, 5 - привод тянульного элемента, вьшолненного пнев матическим с показом движения сжатого воздуха, разре;з на фиг. 6 - разрез Д.-Д на фиг. 5| на фиг. 7 - разрез на фиг, 5; на фиг. 8 ..- разрез К-К на фиг. 5; на фиг, 9 - привод Т5шульног элемента, вьшолненного фрикционным, разрез.

соединена магистра.чью 12 сжатого воздуха, а другая с магистралью 13 ат- м.осферы..

Тянульный элемент 7 имеет замкнутую полость 14, которая лопатками 15 разделена на две торцовые полооти 16, связанные через ось 1О с магистраля™ ми 12 и 13,

Привод-ускоритель 8 фрикционный Устройство для изготовления волокна состоит из стеклоплавильного сосуда с фильерами 1, нитесборного летка 2 и привода 3. Наклонный лоток 2 вьшолнен откидным на шарнирах 4 под относительно оси 5 фильер 1 и снабжен датчиком 6 в виде микропереключателя. Преимущественно перпендикулярно оси 5 фильер 1 установлен тянульный элемент 7 с приводом-ускорителем 8. Тянульный элемент 7 вьшолнен с упругими поверхностями 9 Датчик б связан электрически с приводом тянульного элемента и с приводом накнонного лотка 2., Привод-ускоритель 8 выполнен пневмагическим и фрикционным. Привод-ускоритель 8 пневматический сод ержит неподвижную полую ось 10, разделенную пе- регородкой 11 на две полости, одна содержит приводной вал 17 и две части 18 и 19, одна часть 18 закреплена неподвижно на приводном валу 17, а, друзг ая часть 19 закреплена с возможностью вращения на этом же залу 17 и поджата пружиной 2О к фри:ы1ионному торцу 21 в виде планшайбы, закрепленной жестко на приводном валу 17 с возмойшостью регулировки по оси гайкой 22, Тянульный элемент 7 содержит при автоматическом пневматическом приводе-ус корителе 8 две шестерни 23 и 24, которые по ширине имеют четыре Зчастка А, Б, Bj Г из них А - рубящий, Б - режущий, В - приводной, Г - настройки. „а участке Г - настройки вершины зубьев - „- шестерен 23 и 24 срезаны по начальному цилиндру на О, 435-0, 475 высоты., 1 Участок А рубящий рас:аоложен между участком настройки Г н участ - ком Б - режущим, он имеет 11ырез 25 с резьбовыми гнездами 20, где механическими винтами 27 закреплены прокладкой 28. Съемные режущие элементы 29. Прокладка 28 имеет выступающие части 30, которыми крепится э.:астичный ущ)угий материал 31. Съемные режущие элементы 29 выполнены в виде пластинчатых державок 32 с напай11ыми твердосплавными пластинами 33. Участок Б режущий расположен между участком А и Г. Участок А включает в себя все элементы кроме режущего элемента 29 который применяется в виде лезвия 34 и закрепляется на прямоугольной дер™ жавке 35, при этом лезвие 34 поджимается эластичным упругим материалом 31 через согнутый прижим 36 к державке 35, а под державку устававливается прокладка 28. На участках А и Б режущие элементы 29 расположены на шестернях 23 и 24, наклонены относительно линии реза в стороны Тянульный элемент 7 содержит, при варианте фрикционного исполнения приво ускорителя 8, те же участки, только дополнительно включен участок В - при водной и разделены участки А и Б, кот рые каждый снабжены участками Г и В, при этом участок А смонтирован на части 19 фрикциошюго привода ускорителя 8, а участок Б смонтирован на части 18 этого привода ускорителя В Устройство предназначено для рубки и резки волокна при вытяжке из фильер Устройство работаекг следующим образом. Управляющий сигнал поступает на пр вод (не показала) откидного лотка 2 при котором последний поворачивается под фильеры 1 в рабочее положение. После протекания всех фильер 1 образу отся грубые элементарные волоюШ; которые собираются наклонным нитесборным лотком 2 в прядь 37. Прядь 37 грубого элементарного волокна воздействует при прохождении по лотку 2 на датчик 6 в виде jvraKpoпереключателя, который электрически связан с элеютромагнитным. распределительным золотником (не показан) при .перемещении его происходит подача сжа того воздуха в магистраль 12, откуда через неподвижного полую ось 10 привода-ускорителя 8, вьшолненного пневм тическик; сжатый воздух поступает на тянульный элемент 7 в замкн.утую полость 14, пройдя лопатки 15 и торцовые полости 16 сжатый возду х, пройдя ось 10, покидает привод-ускоритель 8 через магистраль 13, связанной с атмосферойТаким образом, тймульный элемент получив ускорение тянет грубую прядь 3 за счет вращения шестерен 23 и 24 навстречу друг другу в сторону направ ления наклона наклонного нитесборного лотка 2 забирает прядь 37 эластичным шругим материалом 31, заполншощнк впад1иы- зубьев 23 и 24j например реакной, выступающей наружу и образующих поверхности, которые при рабоTSj прижима1юь к съеклатм режущим элe eнтaм 29 поочередно сходятся и производят рубки пряди 37, при этом прядь 37 подходит на участок А. По линии реза кромки съемных режущих элементов 31 наклоне1{ы на каждой щестерни 23 и 24 в разные стороны в результате чего руСка производится аналогично ножницам. При настройке съемных режущих элементов 29 ус- танавлиБак т их от одной базы, расположенной с сторон участков А и Б от начального цилнццра, вьшолне1шого в но минол ушстка Г, при эток-; одна сторона поднята на,ц начальным иилищфои, а устана зл1шается заподли,о с на-чальмым нилиндроЬГ или ниже этой О1-мет ки. При работе пр;шодкого участка В зубья доллагы вращаться без зазора. После пуска автоматическог-о ускорителя автог-латически срабатывает привод лаклолного нитесборного лс-тка 2 и он лгэре разгона тя1 ульного элемекта 7 скорость БЫТЯЖКИ увеличивается и 6ov4ae волокна под действтюм ссстазляющей сн;ьы натяжения переходят на участок Б, где съег -ть1й режущий эле:ч-;елт 28 (зместо пластинчатой державки с напалной твердосплавной плао тиной 33 склоняется на лезвие 34 с 11ря о т ольной державкой 35. Таки.; образом, на участке Б пить доводится до тако:1 скорости вытяжкп, при д оторой толщина ее способна будет намататься на край бобтшы, наматывающего аппарата. I Рассмотрим вариант привода-ускорителя с фр).1Кцио1Ц1Ым исполнителем. Тогда датт1нк 6 электртмески CBsjaaii с элекгродвигатепе 5 38, который передает вра-«- щение на приводной вал 17, вращает часть 18 тянульного элемента 7 с номинальной скоростью вращения. На этой части 18 смонтирован j iacTOK Б - режущий. Участок А CNfOHT ipOBaa на части 19, которая закреплена с возмом ностью вращекл-ш на зтом же валу 17 и поджата пр -хшной 30 к фрикцио шому торцу 21 в виде планщайбы, закрепленной жестко на пртшодном валу 17 с возможностью регулировки гайкой 22.

Таким образом, участок А, где цоп жен происходить разгон, часть 19, поджимаясь к фрикционному торцу 21 будет постепенно набирать скорость и также как уже было описано вьше доводить скорость вытяжки до нужной толщины нити, . при которой нить можно на мотать на край бобины наматывающего аппарата,

В конечном счете применение этого

изобретения приведет к возможности авто автооператорами.

матизации процессов обслуживания печи и наматывающих аппаратов и заменит

ручной труд оператора автоматической системой автооператоров связанных между собой.

Экономический эффект будт обусло&пен тем, что автоматизируетс:я процесс обслуживания вытяжки волокна, с заме ной ручного труда оператора основных рабочих автоматическими средствами производства, т.е. манипулятСрами и

| название | год | авторы | номер документа |

|---|---|---|---|

| Электропечь для выработки стекловолокна | 1981 |

|

SU1013426A1 |

| Устройство для контроля толщины вырабатываемой стеклонити | 1973 |

|

SU461068A1 |

| Устройство для замасливания волокон из термопластичного материала | 1984 |

|

SU1146285A1 |

| Способ автоматического регулирования линейной плотности стеклянной нити | 1973 |

|

SU452545A1 |

| Устройство для производства стекловолокна | 1978 |

|

SU791670A1 |

| Способ получения кабельной стеклопряжи и машина для его осуществления | 1986 |

|

SU1440878A1 |

| УСТРОЙСТВО АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ЛИНЕЙНОЙ ПЛОТНОСТИ СТЕКЛЯННОЙ НИТИ | 1991 |

|

RU2008282C1 |

| Устройство для резки непрерывныхВОлОКОН | 1977 |

|

SU797569A3 |

| Устройство для обработки штапельного волокна | 1936 |

|

SU49011A1 |

| Устройство для стабилизации средней линейной плотности стеклонити | 1976 |

|

SU549432A1 |

1. УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ СТЕКЛОВОЛОКНА, содержащее сте1ШоплаБИльный сосуд с фильер- . ной пластиной и откидной наклонный лоток, отличающееся тем, что с целью повышения производительности за счет автоматической залравкт волокон, оно снабжено установленным на нилшем конце лотка датчиком, тянульным элемеН с том с приводом, расположешаым с зазором от датчика перпендикулярно к фильерам и приводом ло-гка; npirnt M тянульный элемент выполнен из двлх контактирующих поверхностей, смонтированных с возмо)1шостью вращения навстречу другу. 2 Устройство по п. If о т л и ч а ющ е е с я тем. что датчик вьшолнен в вида микропереключателя, электрически связанного с приводами тянульного элемента и лотка. Фиг.1

Фиг.1

to

/3

/2

Фиг.5

Фиг.З

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| К | |||

| и др | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1983-10-23—Публикация

1981-12-30—Подача