Изобретение касается получения фенольных смол, в частности получе.ния модифицированной фенолформальдегидной смолы резольного типа, которая может быть использована в качестве связующего при производстве асбестовых фрикционных, материалов.

Известен способ получения твердой резольной фенолформальдегйдной смолы путем нагревания фенола с формапьДе гидом в присутствии аммиака в качестве катализатора, модифицированной канифолью.

Известен также способ получения фенолформальдегидных смбл, включающий конденсацию фенола, формальдегида и модификатора - ароматической карбоновой кислоты при нагревании в присутствии катализатора.

Смола, полученная известньм способом, не обладает высокой термостойкостью.

Цель изобретения - повышение термостойкости смолы.

Эта цель достигается тем, что при конденсации при нагревании в присутствии катализатора, фенола, формальде гида и модифицирукицего агента в качестве последнего берут бензилбензойную кислоту при весовом соотношении фенол: бензилбеизойная кислота, равно (5-2):1.

Пример. I00 мае.ч. фенола, 53 мае.ч. формальдегида (в виде 37%ного формалина), 2,5 мае.ч. аммиака (в виде 25%-ной аммиачной воды) и 30 мае.ч. бензилбенэойной кислоты загружают в реактор, снабженный кой, термометром и холодильником. Смесь нагревают до кипения и проводят конденсацию в течение 50-55 мни.

Сушку полученной емолы проводят под вакуумом 600 мм рт.ст. до достижения о времени желатинизации 60-150 е. Температура в конце еушки не должна быть вьппе 100 С.

П р м е р 2. 100 мае.ч. фенола, 53 мае.ч. формальдегида (в виде 37%ного формалина), 1,5.мае.ч. аммиака (в виде 25%-ной аммиачной вода), и 20 мае.ч. бензилбензойной кислоты загружают в реактор, енабжеиный мешалкой, термометром и холодильником. Далее конденсацию и сушку смолы проводят по примеру 1.

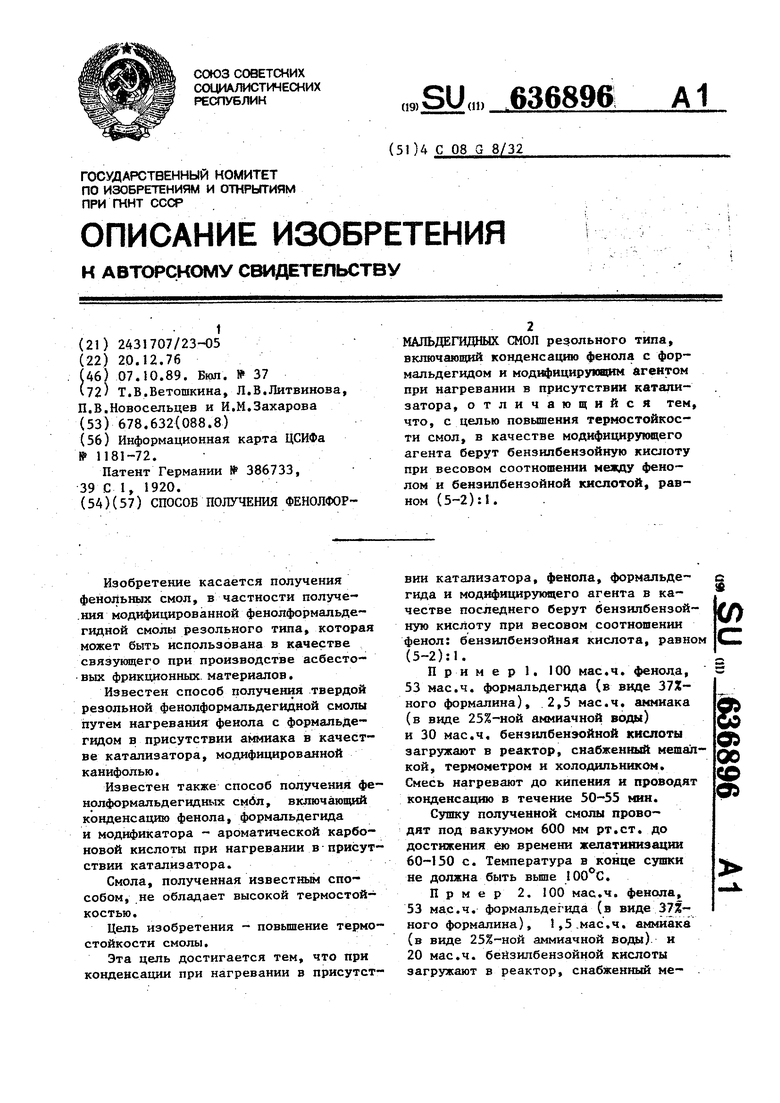

Сравнительная характеристика смол, полученных известным и предлагаемым способами, приведена в табл.1.

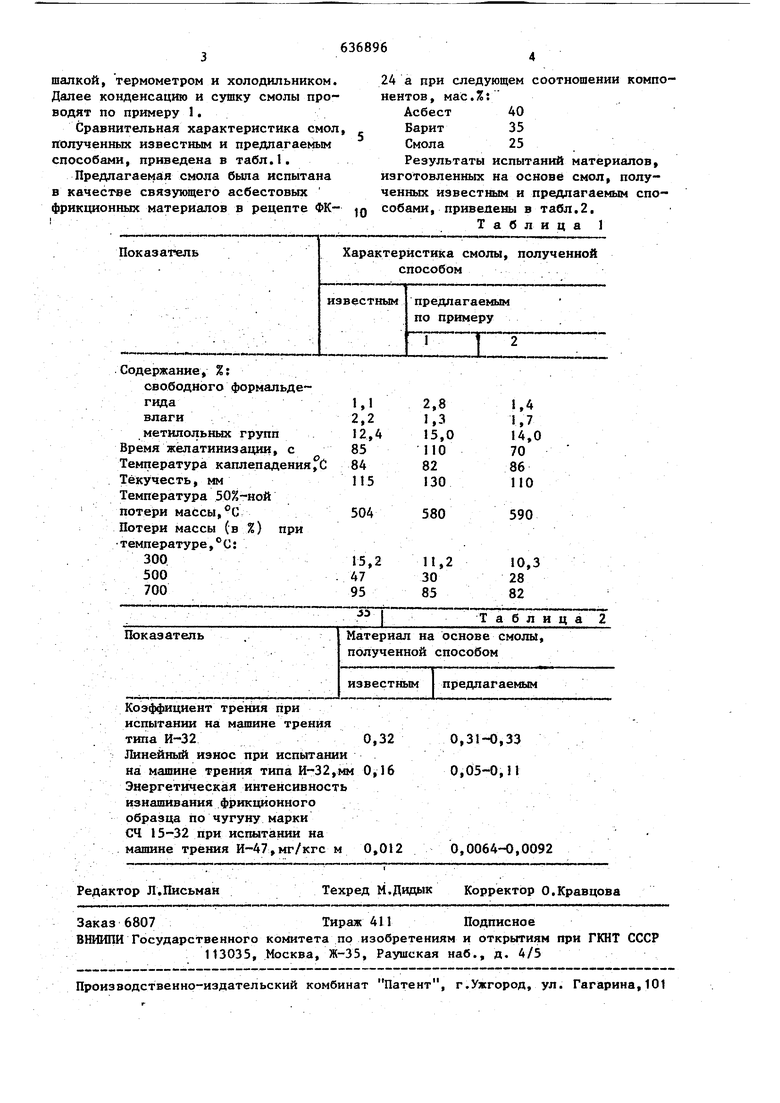

Предлагаема:я смола была испытана в качест-эе связующего асбестовых фрикционных материалов в рецепте ФК24 а при следующем соотношении компонентов, мас.%:

Асбест 40

Барит 35

Смола 25

Результаты испытаний материалов, изготовленных на основе смол, полученных известным и предлагаемым способами, приведены в табл.2. Т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения фенолформальдегидной смолы | 1977 |

|

SU622273A1 |

| Способ получения фенолформальдегидной смолы | 1982 |

|

SU1073244A1 |

| Способ получения резольной фенолформальдегидной смолы | 1980 |

|

SU952869A1 |

| Способ получения гранулированной фенолформальдегидной смолы резольного типа | 1986 |

|

SU1426979A1 |

| Способ получения гранулированной фенолформальдегидной смолы резольного типа | 1981 |

|

SU1006446A1 |

| Электроизоляционный состав для пропитки обмоток электродвигателей | 1987 |

|

SU1429175A1 |

| Способ получения фенолформальдегидной смолы резольного типа | 1980 |

|

SU939458A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕНОЛФОРМАЛЬДЕГИДНЫХ ПЕНОПЛАСТОВi-п;с^'Оо:о::иНАЯL:';i:j.^!f'jO 1 1- | 1970 |

|

SU273414A1 |

| СПОСОБ ПОЛУЧЕНИЯ БАКЕЛИТОВЫХ ЛАКОВ | 2013 |

|

RU2538958C1 |

| Способ очистки надсмольных вод производства фенолформальдегидных смол | 1977 |

|

SU791608A1 |

СПОСОБ ПОЛУЧЕНИЯ ФЕНОЛФОР-МАЛЬДЕГИДНЫХ СМОЛ резольного типа, включающий конденсацию фенола с формальдегидом и модифицирующим агентом при нагревании в присутствии катализатора, отличающийся тем, что, с целью повьшения термостойкости смол, в качестве модифИ1Щрующего агента берут бензилбензойную кислоту при весовом соотношении мехду фенолом и бензнпбензойной кислотой, равном

Содержание, %:

свободного формальде

гида

влаги .

метилольных групп Время желатинизации, с Температура каплепадения Текучесть, мм Температура 50%-ной потери массы,0 Потери массы (в %) при температуре , С:

2,8

1,3

2,4

15,0

14,0

110

70

82

86

130

ПО

580

590

| Топка для торфа | 1924 |

|

SU1181A1 |

Авторы

Даты

1989-10-07—Публикация

1976-12-20—Подача