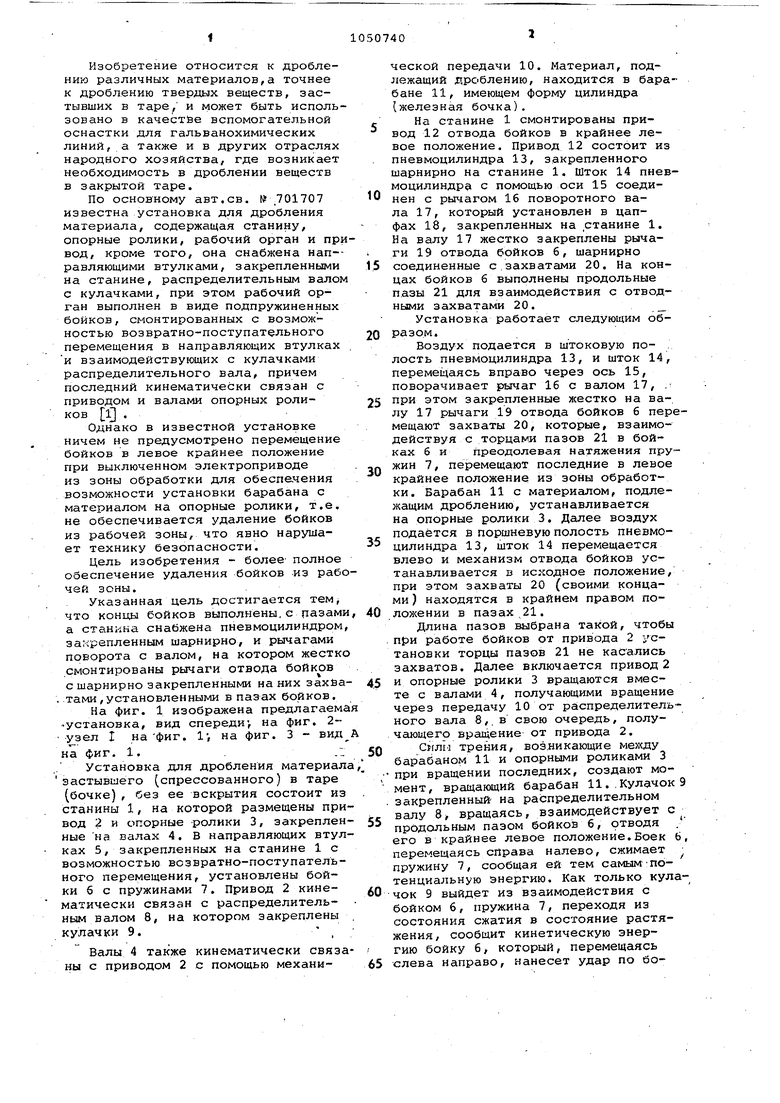

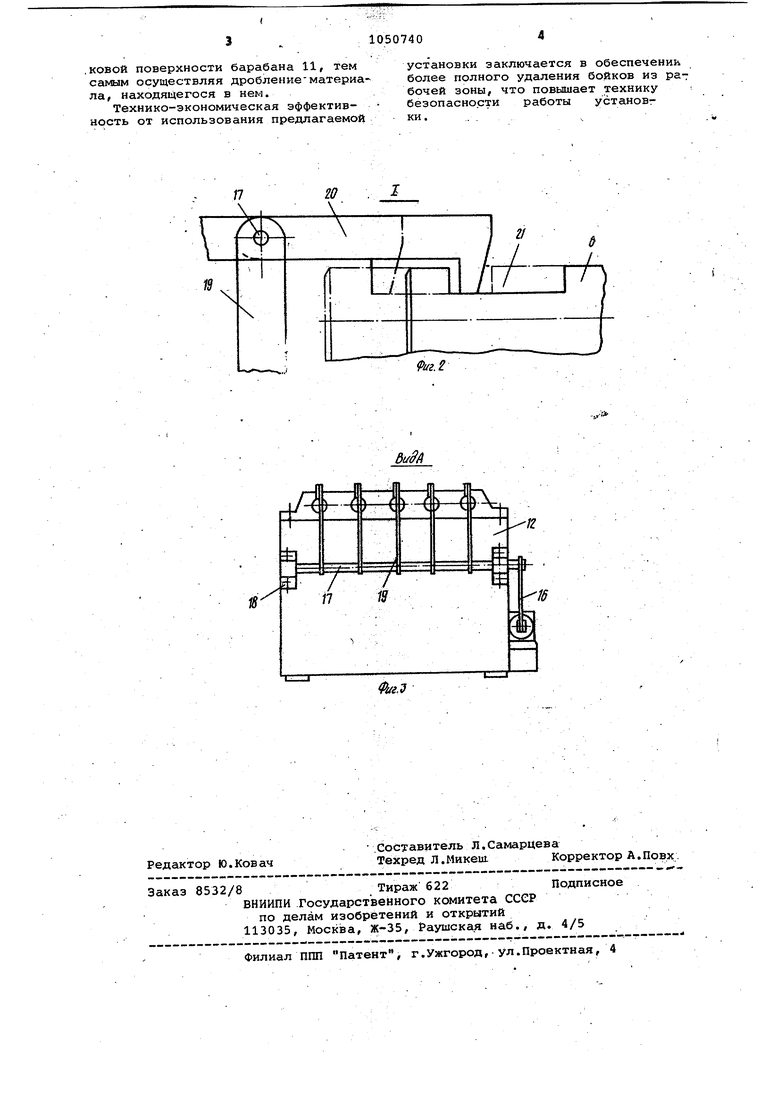

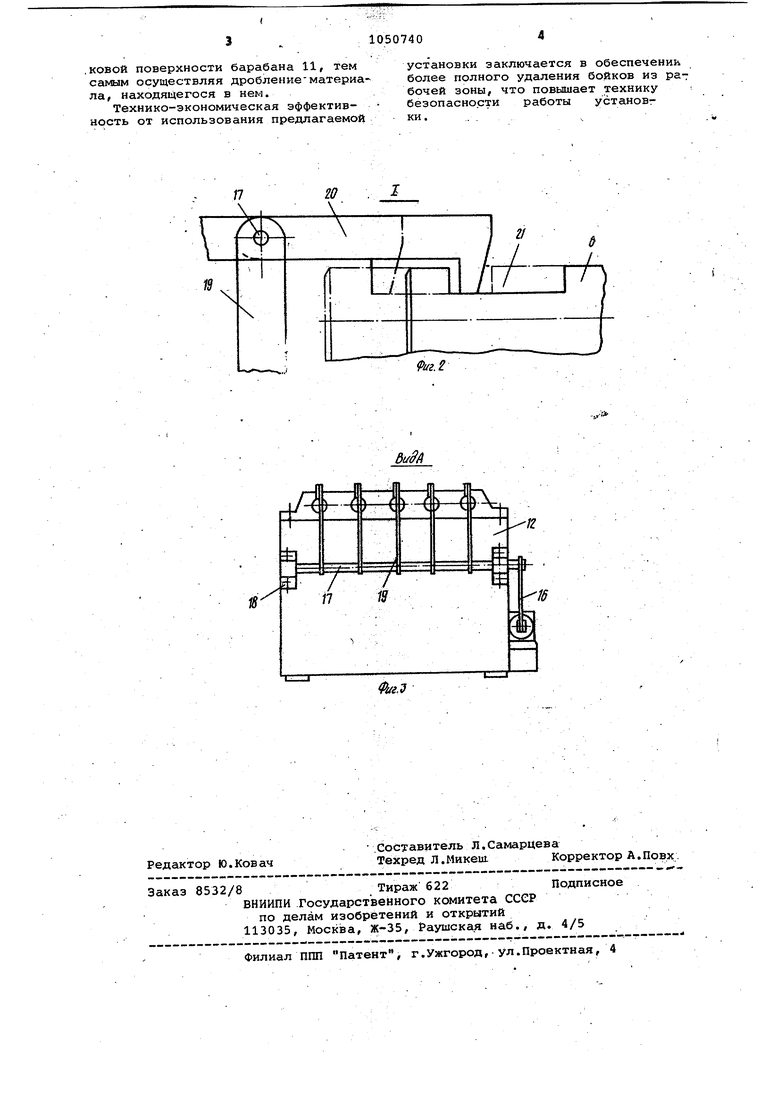

Ю If Изобретение относится к дроблению различных материалов,а точнее к дроблению твердых веществ, застывших в таре/ и может быть исполь зовано в качестйе вспомогательной оснастки для гальванохимических линий, а также и в других отраслях народного хозяйства, где возникает необходимость в дроблении веществ в закрытой таре. По основному авт.св. № ,701707 известна установка для дробления материала, содержащая станину, опорные ролики, рабочий орган и пр вод, кроме того, она снабжена направляющими втулками, закрепленными на станине, распределительным валом с кулачками, при этом рабочий орган выполнен в виде подпружиненных бойков, смонтированных с возможностью возвратно-поступательного перемещения в направляющих втулках и взаимодействующих с кулачками распределительного вала, причем последний кинематически связан с приводом и валами опорных роликов 1 . Однако в известной установке ничем не предусмотрено перемещение бойков в левое крайнее положение при выключенном электроприводе из зоны обработки для обеспечения возможности установки барабана с материалом на опорные ролики, т.е. не обеспечивается удаление бойков из рабочей зоны, что явно нарушает технику безопасности. Цель изобретения - более- полное обеспечение удаления бойков из рабо чей зоны. Указанная цель достигается тем, что концы бойков выполнены, с пазами а станина снабжена пневмоцилиндром закрепленным шарнирно, и рьпагами поворота с валом, на котором жестко смонтированы рычаги отвода бойков с шарнирно закрепленными на них захйа , тами,установленными в пазах бойков. На фиг. 1 изображена предлагаем -установка, вид спереди, на фиг, 2узел I нафиг. 1; на фиг. 3 - вид на фиг. 1. ..7. Установка для дробления материал застывшего (спрессованного) в таре (бочке), без ее вскрытия состоит из станины 1, на которой размещены при вод 2 и опорные -ролики 3, закреплен ные на валах 4. В направляющих втул ках 5, закрепленных на станине 1с возможностью возвратно-поступательного перемещения, установлены бойки б с пружинами 7. Привод 2 кинематически связан с распределительным валом 8, на котором закреплены кулачки 9. Валы 4 также кинематически связа ны с приводом 2 с помощью механической передачи 10. Материал, подлежащий дроблению, находится в барабане 11, имеющем форму цилиндра (железная бочка). На станине 1 смонтированы привод 12 отвода бойков в крайнее левое положение. Привод 12 состоит из пневмоцилиндра 13, закрепленного шарнирно на станине 1. Шток 14 пневмоцилиндр с помощью оси 15 соединен с рычагом 16 поворотного вала 17, который установлен в цапфах 18, закрепленных на ,станине 1. На валу 17 жестко закреплены рычаги 19 отвода бойков б, шарнирно соединенные с.захватами 20. На концах бойков б выполнены продольные пазы 21 для взаимодействия с отводными захватами 20. Установка работает следующим образом. Воздух подается в щтоковую по- . лость пневмоцилиндра 13, и шток 14, перемещаясь вправо через ось 15, поворачивает рычаг 16 с валом 17, . при этом закрепленные жестко на ва-. лу 17 рычаги 19 отвода бойков б перемещают захваты 20, которые, взаимодействуя с торцамм пазов 21 в бойках б и преодолевая натяжения пружин 7, перемещают последние в левое крайнее положение из зоны обработки. Барабан 11 с материалом, подлежащим дроблению, устанавливается на опорные ролики 3. Далее воздух подаётся в поршневую полость пневмоцилиндра 13, шток 14 перемещается влево и механизм отвода бойков устанавливается в исходное положение, при этом захваты 20 (своими, концами ) находятся в крайнем правом положении в пазах,21. Длина пазов выбрана такой, чтобы при работе бойков от привода 2 установки торцы пазов 21 не касались захватов. Далее включается привод 2 и опорные ролики 3 вращаются вместе с валами 4, получающими вращение через передачу 10 от распределительного вала 8,. в свою очередь, получающего вращение от привода 2. трения, воз.никающие между барабаном 11 и опорными роликами 3 при вращении последних, создают момент, вращаквдий барабан 11..Кулачок 9 закрепленный на распределительном валу 8, вращаясь, взаимодействует с продольным пазом бойков б, отводя . его в крайнее левое положение,Боек 6, перемещаясь справа налево, сжимает пружину 7, сообщая ей тем самым-потенциальную энергию. Как только кулачок 9 выйдет из взаимодействия с бойком 6, пружина 7, переходя из состояния сжатия в состояние растяжения, сообщит кинетическую энергию бойку б, который, перемещаясь слева направо, нанесет удар по бо. ковой поверхности барабана 11, тем самым осуществляя дробление материа ла, находящегося в нем.

Технико-экономическая эффективность от использования предлагаемой

установки заключается в обеспечении более полного удаления бойков иэ рабочей зоны, что повышает технику безопасности работы установг ки. ,

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для дробления материала | 1976 |

|

SU701707A1 |

| Устройство для зачистки грата с трубных заготовок | 1986 |

|

SU1433718A1 |

| Устройство для подачи полосового и ленточного материалов в зону обработки | 1987 |

|

SU1489900A1 |

| Автоматический резьбонакатный станок | 1980 |

|

SU948507A1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ХАЛ ИЗ ПРЕДВАРИТЕЛЬНО ЗАКАТАННЫХ ТЕСТОВЫХ ЖГУТОВ | 1963 |

|

SU223714A1 |

| Автомат для изготовления гнутых изделий | 1986 |

|

SU1400739A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ ТИПА ЧЕРВЯЧНЫЙ ХОМУТ И ПОЛУАВТОМАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2445180C1 |

| Склад для хранения затаренных грузов (его варианты) | 1984 |

|

SU1217729A1 |

| Устройство для изготовления проволочных штырей и запрессовки их в изделие | 1988 |

|

SU1593879A2 |

| ПОЛУАВТОМАТ УДАРНОГО ДЕЙСТВИЯ ДЛЯ ДЕФОРМИРОВАНИЯ ДЕТАЛЕЙ | 1973 |

|

SU405643A1 |

УСТАНОВКА ДЛЯ ДРОБЛЕНИЯ МАТЕРИАЛА по авт.св. № 701707, отличающаяся тем, что, с целью более полного обеспечения удаления бойков из рабочей зоны, концы бойков выполнены с пазами, а станина снабжена пневмоцилиндром, закрепленным шарнирно, и рычагами поворота с валом, на котором жестко смонтированы рычаги отвода бойков с шарнирно закрепленными на них захватами, установленными в пазах бойков.

К

Фаг.У

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Установка для дробления материала | 1976 |

|

SU701707A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1983-10-30—Публикация

1981-05-04—Подача