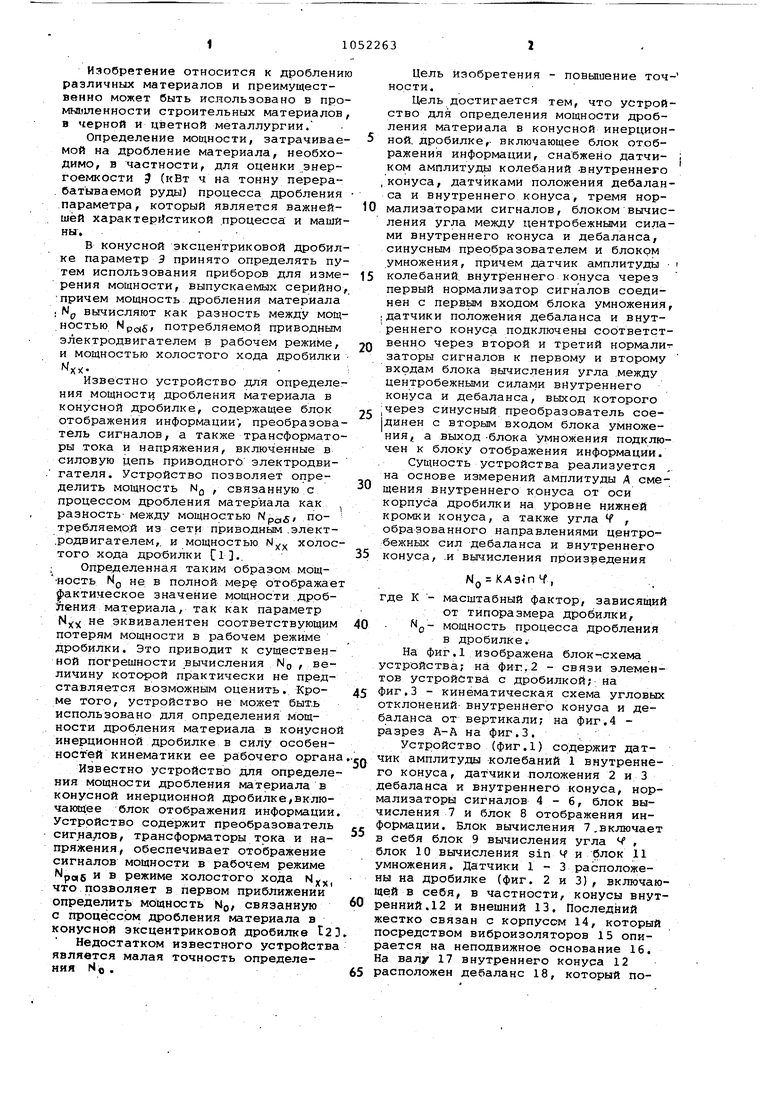

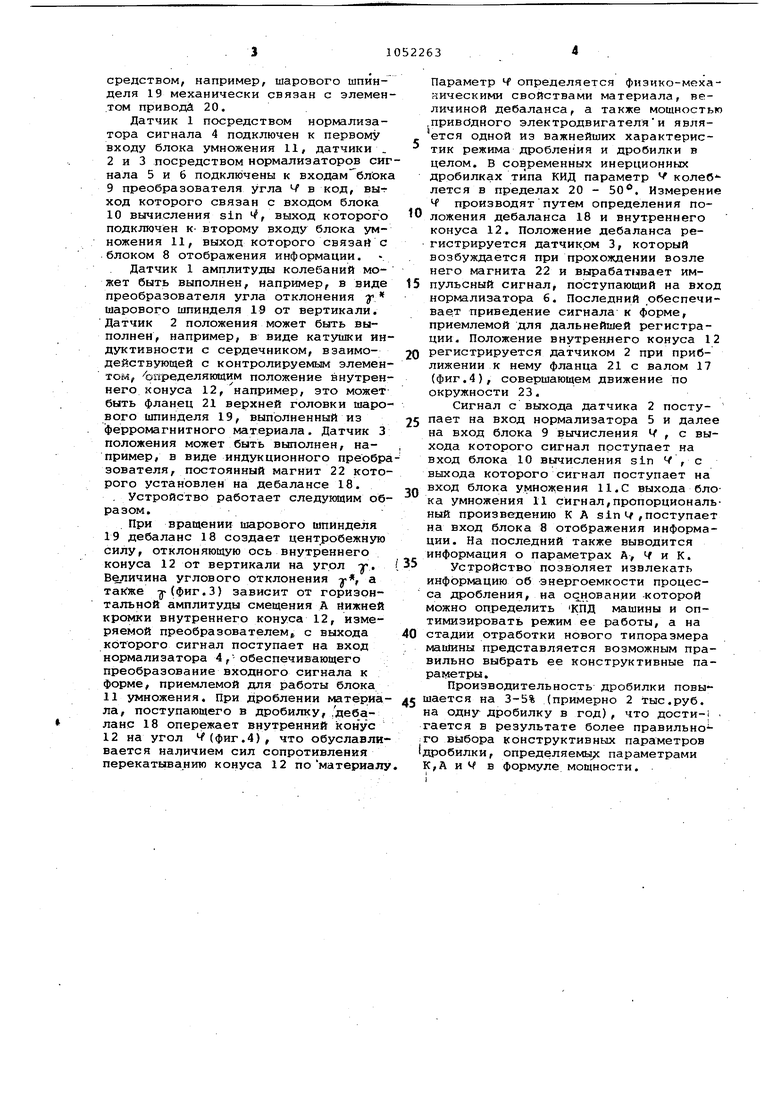

Изобретение относится к дроблению различных материалов и преимущественно может быть использовано в промышленности строительных материалов в черной и цветной металлургии. Определение мощности, затрачиваемой на дробление материала, необходимо, в частности, для оценки энергоемкости (кВт ч на тонну перерабатываемой руды) процесса дробления параметра, который является важнейшей характеристикой процесса и машины, В конусной эксцентриковой дробилке параметр Э принято определять путем использования приборов для измерения мощности, выпускаемых серийно причем мощность дробления материала .NP вычисляют как разность между мощностью Мрслб потребляемой приводным электродвигателем в рабочем режиме, и мощностью холостого хода дробилки xx. Известно устройство для определения мощности дробления материала в конусной дробилке, содержащее блок отображения информации, преобразова тель сигналов, а также трансформаторы тока и напряжения, включенные в силовую цепь приводного электродвигателя. Устройство позволяет определить мощность NQ , связанную с процессом дробления материала как разность- между мощностью потребляемой из сети приводным .элект.родвигателем,. и мощностью N холостого хода дробилки Cl.. ; Определенная таким образом мощиость NO не в полной мер отображает фактическое значение мощности дробйения материала, так как параметр Nyy не эквивалентен соответствующим потерям мощности в рабочем режиме дробилки. Это приводит к существенной погрешности .вычисления Ng , величину которой практически не представляется возможным оценить. Кроме того, устройство не может быт.ь использовано для определения мощности дробления материала в конусной инерционной дробилке в силу особенностей кинематики ее рабочего органа Известно устройство для определения мощности дробления материала в конусной инерционной дробилке/включакяцее блок отображения информации Устройство содержит преобразователь сигналов, трансформаторы тока и напряжения, обеспечивает отображение сигналов мощности в рабочем режиме Npo(6 и в режиме холостого хода N, что позволяет в первом приближении определить мощность NO, связанную с процессом дробления материала в конусной эксцентриковой дробилке t2 Недостатком известного устройства является малая точность определения NO . Цель изобретения - повшиение точности. Цель достигается тем, что устройство для определения мощности дробления материала в конусной инерционной, дробилке,- включающее блок отображения информации, снабжено датчи- j ком амплитуды колебаний -внутреннего конуса, датчиками положения дебаланса и внутреннего конуса, тремя нормализаторами сигналов, блоком вычисления угла между центробежными силами внутреннего конуса и дебаланса, синусным преобразователем и блоком умножения, причем датчик амплитуды i колебаний, внутреннего конуса через первый нормализатор сигналов соединен с nepBtJM входом блока умножения, :датчики положения дебаланса и внутреннего конуса подключены соответственно через второй и третий нормализаторы сигналов к первому и второму входам блока вычисления угла между центробежными силами внутреннего конуса и дебаланса, выход которого ;через синусный преобразователь соединен с вторым входом блока умножения, а выход -блока умножения подключен к блоку отображения информации. Сущность устройства реализуется на основе измерений амплитуды А смещения внутреннего конуса от оси корпуса дробилки на уровне н.ижней кромки конуса, а также угла Ч , образованного направлениями центробежных сил дебаланса и внутреннего конуса, .и вычисления произредения N(j XA3in4, где К - масштабный фактор, зависящий от типоразмера дробилки, Np- мощность процесса дробления в дробилке.На фиг,1 изображена блок-схема устройства; на фит,2 - связи элементов устройства с дробилкой; на фиг,3 - кинематическая схема угловых отклонений- внутреннего конуоа и дебаланса от вертикали; на фиг,4 разрез А-А на фиг.З. Устройство (фиг, 1) содержит датчик амплитуды колебаний 1 внутреннего конуса, датчики положения 2 и 3 дебаланса и внутреннего конуса, нормализаторы сигналов 4-6, блок вычисления 7 и блок 8 отображения информации. Блок вычисления 7.включает в себя блок 9 вычисления угла Ч , блок 10 вычисления sin Ч и блок 11 умножения. Датчики 1 - 3 расположены на дробилке (фиг, 2 и 3), включающей в себя, в частности, конусы внутренний Л 2 и внешний 13, Последний жестко связан с корпусом 14, который посредством виброизоляторов 15 опирается на неподвижное основание 16, На валу 17 внутреннего конура 12 расположен дебаланс 18, который посредством, например/ шарового шпинделя 19 механически связан с элемен.том приводи 20.

Датчик 1 посредством нормализатора сигнала 4 подключен к первому входу блока умножения 11, датчики . 2 и 3 посредством нормализаторов сигнала 5 и 6 подключены к входамблока

9преобразователя угла Ч в код, выт ход которого связан с входом блока

10вычисления sin , выход которого подключен к- второму входу блока умножения 11, выход которого связав с блоком 8 отображения информации.

Датчик 1 амплитуды колебаний может быть выполнен, например, в виде преобразователя угла отклонения у шарового шпинделя 19 от вертикали. Датчик 2 положения может быть выполнен, например, в виде катушки индуктивности с сердечником, взаимодействующей с контролируемым элементом, определяющим положение внутреннего конуса 12, например, это может быть фланец 21 верхней головки шарового шпинделя 19, выполненный из ферромагнитного материала. Датчик 3 положения может быть выполнен, например, в виде индукционного преобразователя, постоянный магнит 22 которого установлен на дебалансе 18.

. Устройство работает следующим образом.

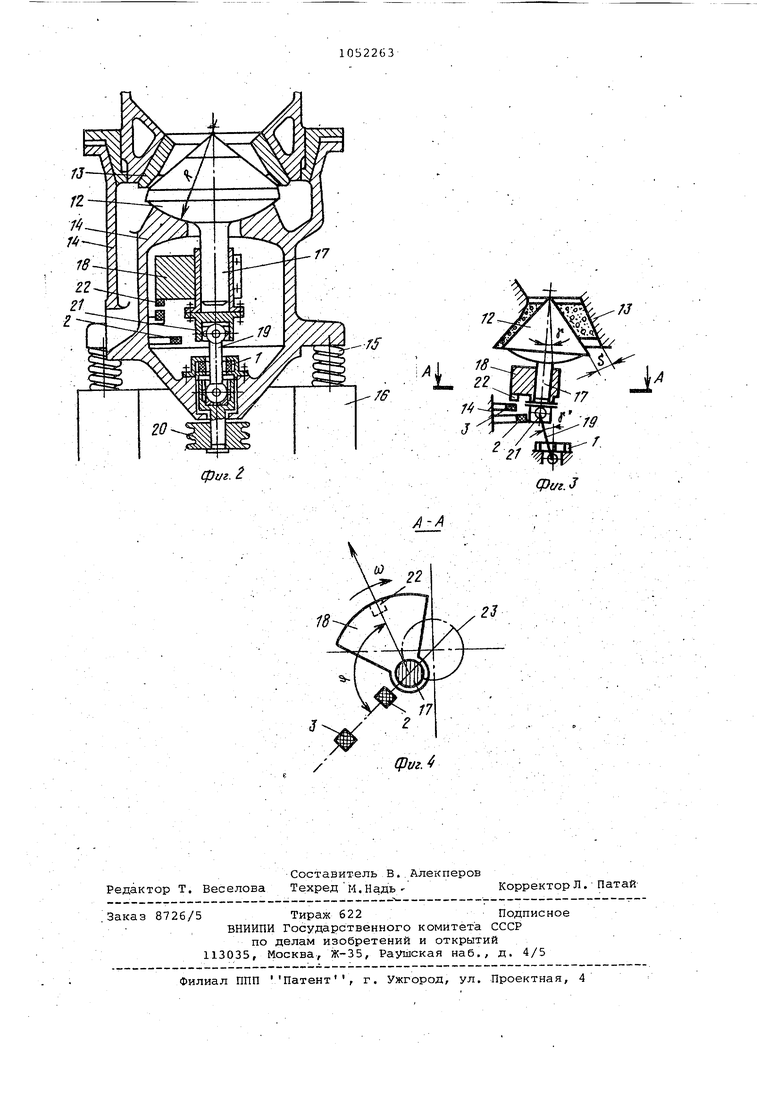

При вращении шарового шпинделя 19 дебаланс 18 создает центробежнзпю силу, отклоняющую ось внутреннего конуса 12 от вертикали на угол -у. Величина углового отклонения у, а д(фиг.З) зависит от горизонтальной амплитуды смещения А Нижней кромки внутреннего конуса 12, измеряемой преобразователем с выхода которого сигнал поступает на вход нормализатора 4,обеспечивающего преобразование входного сигнала к форме, приемлемой для работы блока

11умножения. При дроблении материала, поступающего в дробилку,.дебаланс 18 опережает внутренний конус

12на угол ч(фиг.4), что обуславливается наличием сил сопротивления перекатыванию конуса 12 поматериалу

Параметр Ч определяется физико-механическими свойствами материала, величиной дебаланса, а также мощностью приводного электродвигателяи является одной из важнейших характерис тик режима дробления и дробилки в целом. В современных инерционных дробилках типа КИД параметр колеблете я в пределах 20 - 50. Измерение производят путем определения по0 ложения дебаланса 18 и внутреннего конуса 12. Положение дебаланса ре гистрируется датчиком 3, который возбуждается при прохождении возле него магнита 22 и вырабатывает им5 пульсный сигналj поступающий на вход нормализатора 6. Последний ,обеспечиBaeiT приведение сигнала к форме, приемлемой для дальнейшей регистрации. Положение внутреннего конуса 12 Q регистрируется датчиком 2 при приближении к нему фланца 21 с валом 17 (фиг.4), совершающем движение по окружности 23.

Сигнал с выхода датчика 2 посту5 пает на вход нормализатора 5 и далее на вход блока 9 вычисления i/ , с выхода которого сигнал поступает на вход блока 10 вычисления sin Ч , с выхода которого сигнал поступает на вход блока умножения 11.С выхода бло0ка умножения 11 сигнал,пропорциональный произве-дению К А sin i/,поступает на вход блока 8 отображения информации. На последний также выводится информация о параметрах А, Ч и К. 5 Устройство позволяет извлекать информацию об энергоемкости процесса дробления, на основании -которой можно определить КПД машины и оптимизировать режим ее работы, а на 0 стадии отработки нового типоразмера машины представляется возможным правильно выбрать ее конструктивные параметры .

Производительность дробилки повы5 шается на 3-5% (примерно 2 тыс.руб. на одну лробилку в год), что дости-г . гается в результате более правильно го выбора конструктивных параметров «дробилки, определяемы параметрами К,А и V в формуле мощности. .

фиг.

/J

Cpi/i.J

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контроля и регулирования угла нутации конуса инерционной дробилки и устройство для его осуществления | 1984 |

|

SU1217474A1 |

| Устройство для контроля и регулированияРАзгРузОчНОй щЕли КОНуСНОйиНЕРциОННОй дРОбилКи | 1977 |

|

SU808152A1 |

| Способ акустического контроля дробилки | 2023 |

|

RU2821153C1 |

| Устройство для контроля размера разгрузочной щели конусной дробилки | 1982 |

|

SU1049103A1 |

| КОНУСНАЯ ИНЕРЦИОННАЯ ДРОБИЛКА | 2002 |

|

RU2211089C1 |

| Устройство для управления работой дробильной установки | 1981 |

|

SU961777A1 |

| СПОСОБ УПРАВЛЕНИЯ ТЕХНОЛОГИЧЕСКИМИ ПАРАМЕТРАМИ КОНУСНОЙ ДРОБИЛКИ | 2007 |

|

RU2337756C1 |

| ИЗМЕРИТЕЛЬНЫЙ ИНСТРУМЕНТ КОНУСНОЙ ДРОБИЛКИ И СПОСОБ ИНДИКАЦИИ ЕЕ ФУНКЦИОНИРОВАНИЯ | 2008 |

|

RU2462315C2 |

| Устройство для регулирования угла нутации конуса инерционной дробилки | 1985 |

|

SU1286283A1 |

| СПОСОБ УПРАВЛЕНИЯ ИНЕРЦИОННОЙ КОНУСНОЙ ДРОБИЛКОЙ | 2012 |

|

RU2575357C1 |

УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ МОЩНОСТИ ДРОБЛЕНИЯ МАТЕРИАЛА В КОНУСНОЙ ИНЕРЦИОННОЙ ДРОБИЛКЕ, включающее отображения информации. отличающеес я тем, -что, с целью повышения точности, оно снабжено датчиком амплитуды колебаний внутреннего конуса, датчиками положения дебаланса и внутреннего конуса, тремя нормализаторами сигналов, блоком вычисления угла между центробежными силами внутреннего конуса и дебаланса, синусным преобразователем и блок,ом умножения,, причем датчик амплитуды колебаний внутреннего конуса через первый .нормализатор сигналов соединен с первым входом блока умножения, датчики положения дебаланса и внутреннего конуса подключены соответственно через второй и третий нормализаторы сигналов к пер- § вому и второму входам блока вычисле- ния угла между центробежными силами /Л внутреннего конуса и дебаланса, выход которого через синусный преобра- зователь соединен -с вторым входом блока умножения, а выход блока умно- g жения подключен к блоку отображения .информации. сл to ю 05 оэ

/

23

Сраг.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аккерман Ю.Э., Дунёц Н.Ф, Исследование дробимости руд и его практическая реализация | |||

| Сб | |||

| Совершенствование процессов рудопОдготовки, Л., 1980, с | |||

| Устройство для выпрямления многофазного тока | 1923 |

|

SU50A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| СПОСОБ РЕГУЛИРОВАНИЯ РАБОТЫ КОНУСНОЙДРОБИЛКИ^(11^1 vuiri | 1972 |

|

SU425652A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1983-11-07—Публикация

1982-06-25—Подача