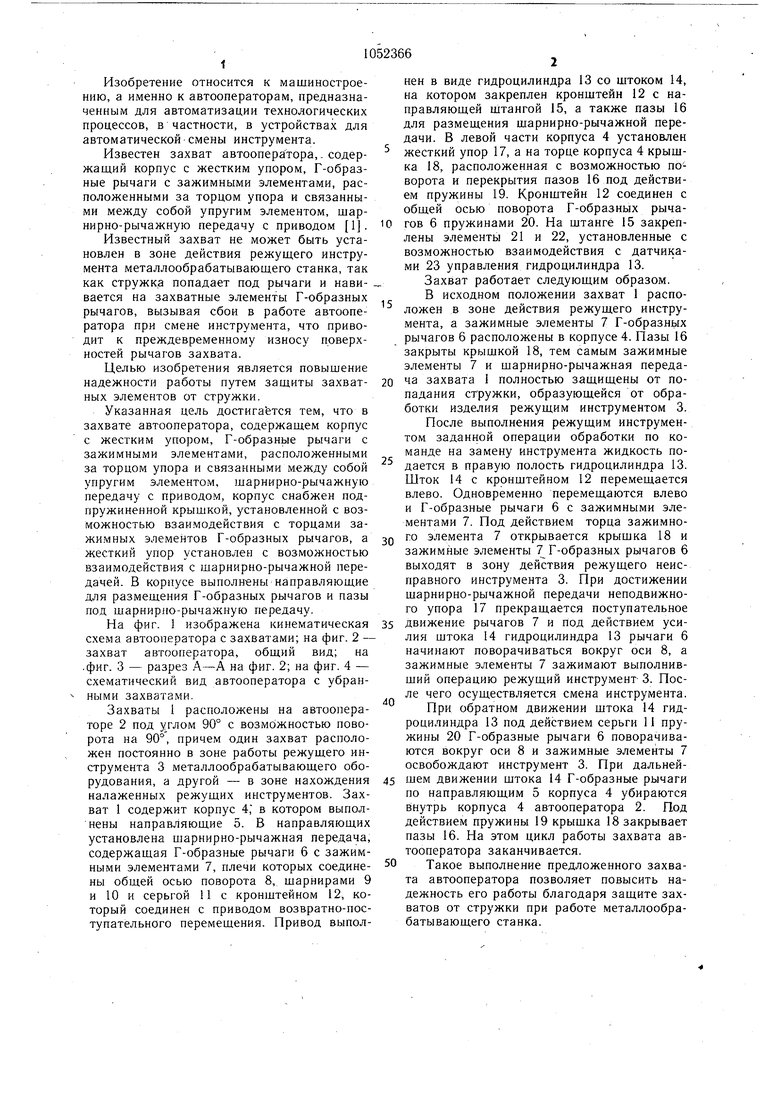

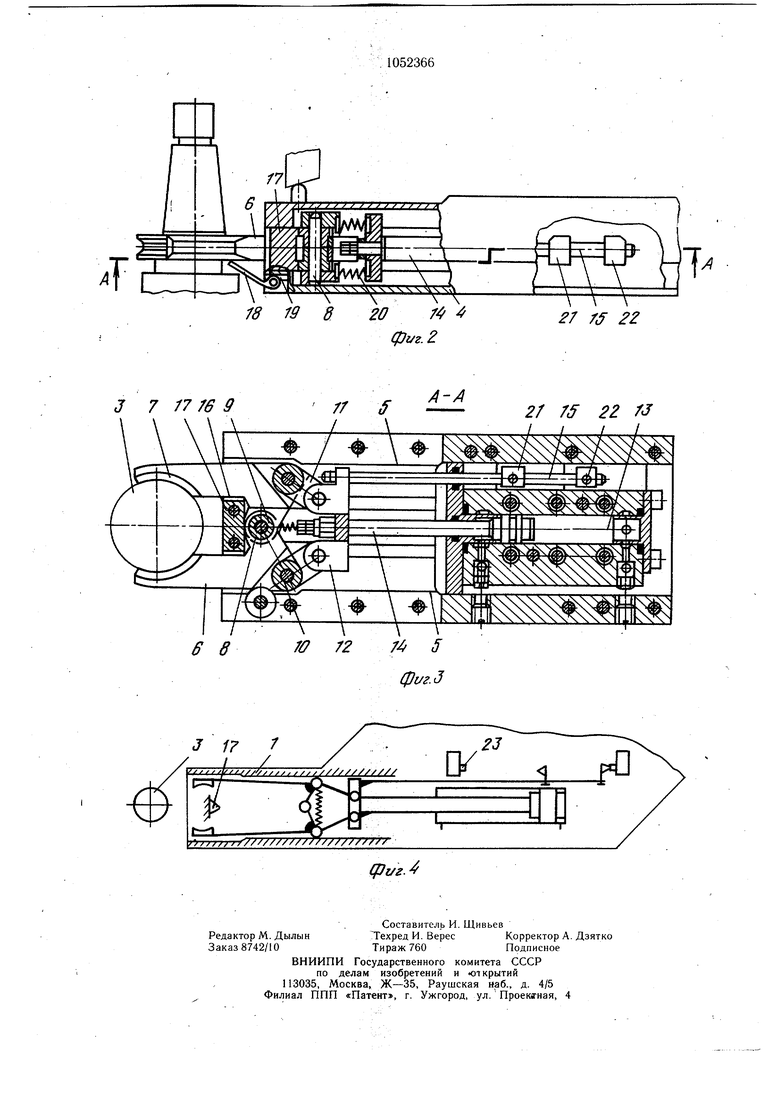

Изобретение относится к машиностроению, а именно к автооператорам, предназначенным для автоматизации технологических процессов, в частности, в устройствах для автоматической смены инструмента. Известен захват автооператора,. содержащий корпус с жестким упором, Г-образные рычаги с зажимными элементами, расположенными за торцом упора и связанными между собой упругим элементом, шарнирно-рычажную передачу с приводом 1. Известный захват не может быть установлен в зоне действия режущего инструмента металлообрабатывающего станка, так как стружкэ попадает под рычаги и навивается на захватные элементы Г-образных рычагов, вызывая сбои в работе автооператора при смене инструмента, что приводит к преждевременному износу поверхностей рычагов захвата. Целью изобретения является повышение надежности работы путем защиты захватных элементов от стружки. Указанная цель достигается тем, что в захвате автооператора, содержащем корпус с жестким упором, Г-образные рычаги с зажимными элементами, расположенными за торцом упора и связанными между собой упругим элементом, шарнирно-рычажную передачу с приводом, корпус снабжен подпружиненной крышкой, установленной с возможностью взаимодействия с торцами зажимных элементов Г-образных рычагов, а жесткий упор установлен с возможностью взаимодействия с шарнирно-рычажной передачей. В корпусе выполнены направляющие для размещения Г-образных рычагов и пазы под шарнирно-рычажную передачу. На фиг. 1 изображена кинематическая схема автооператора с захватами; на фиг. 2 - захват автооператора, обший вид; на .фиг. 3 - разрез А-А на фиг. 2; на фиг. 4 - схематический вид автооператора с убранными захватами. Захваты 1 расположены на автооператоре 2 под углом 90° с возможностью поворота на 90°, причем один захват расположен постоянно в зоне работы режущего инструмента 3 металлообрабатывающего оборудования, а другой - в зоне нахождения налаженных режущих инструментов. Захват 1 содержит корпус 4; в котором выполнены направляющие 5. В направляющих установлена щарнирно-рычажная передача, содержащая Г-образные рычаги 6 с зажимными элементами 7, плечи которых соединены общей осью поворота 8, щарнирами 9 и 10 и серьгой 11 с кронштейном 12, который соединен с приводом возвратно-поступательного перемещения. Привод выполнен в виде гидроцилиндра 13 со штоком 14, на котором закреплен кронштейн 12 с направляющей штангой 15, а также пазы 16 для размещения шарнирно-рычажной передачи. В левой части корпуса 4 установлен жесткий упор 17, а на торце корпуса 4 крышка 18, расположенная с возможностью поворота и перекрытия пазов 16 под действием пружины 19. Кронштейн 12 соединен с общей осью поворота Г-образных рычагон 6 пружинами 20. На штанге 15 закреплены элементы 21 и 22, установленные с возможностью взаимодействия с датчиками 23 управления гидроцилиндра 13. Захват работает следующим образом. В исходном положении захват 1 расположен в зоне действия режущего инструмента, а зажимные элементы 7 Г-образнь1х рычагов 6 расположены в корпусе 4. Пазы 16 закрыты крышкой 18, тем самым зажимные элементы 7 и шарнирно-рычажная передача захвата 1 полностью защищены от попадания стружки, образующейся от обработки изделия режущим инструментом 3. После выполнения режущим инструментом заданной операции обработки по команде на замену инструмента жидкость подается в правую полость гидроцилиндра 13. Шток 14 с кронштейном 12 перемещается влево. Одновременно перемешаются влево и Г-образные рычаги 6 с зажимными элементами 7. Под действием торца зажимно™ элемента 7 открывается крышка 18 и зажимные элементы 7 Г-образных рычагов 6 выходят в зону действия режущего неисправного инструмента 3. При достижении шарнирно-рычажной передачи неподвижного упора 17 прекращается поступательное движение рычагов 7 и под действием усилия штока 14 гидроцилиндра 13 рычаги 6 начинают поворачиваться вокруг оси 8, а зажимные элементы 7 зажимают выполнивший операцию режущий инструмент- 3. После чего осуществляется смена инструмента. При обратном движении щтока 14 гидроцилиндра 13 под действием серьги 11 пружины 20 Г-образные рычаги 6 поворачиваются вокруг оси 8 и зажимные элементы 7 освобождают инструмент 3. При дальнейшем движении щтока 14 Г-образные рычаги по направляющим 5 корпуса 4 убираются внутрь корпуса 4 автооператора 2. Под действием пружины 19 крыщка 18 закрывает пазы 16. На этом цикл работы захвата автооператора заканчивается. Такое выполнение предложенного захвата автооператора позволяет повысить надежность его работы благодаря защите захватов от стружки при работе металлообрабатывающего станка.

| название | год | авторы | номер документа |

|---|---|---|---|

| Хонинговальный станок для обработки цилиндрических поверхностей | 1986 |

|

SU1563951A2 |

| Гибкий производственный модуль | 1987 |

|

SU1541017A1 |

| Устройство для крепления держателей инструмента | 1989 |

|

SU1673321A1 |

| Технологический комплекс для обработки цилиндрических деталей | 1989 |

|

SU1761436A2 |

| Автооператор | 1978 |

|

SU749629A1 |

| Автооператор | 1970 |

|

SU355848A1 |

| Автооператор для смены инструментальных наладок | 1986 |

|

SU1426744A1 |

| ОТКЛОНИТЕЛЬ | 2012 |

|

RU2502857C1 |

| Автооператор | 1985 |

|

SU1283035A1 |

| Устройство для автоматической смены инструмента | 1983 |

|

SU1135593A1 |

ЗАХВАТ АВТООПЕРАТОРА, содержащий корпус с жестким упором, Г-образные рычаги с зажимными элементами, расположенными за торцом упора и связанными между собой упругим элементом. шарнирно-рычажную передачу с приводом, отличающийся тем, что, с целью повышения надежности работы путем защиты захватных элементов от стружки, корпус снабжен подпружиненной крыщкой, установленной с возможностью взаимодействия с торцами зажимных элементов Г-образных рычагов, а жесткий упор установлен с возможностью взаимодействия с шарнирно-рычажной передачей, причем в корпусе выполнены направляющие для размещения Г-образных рычагов и пазы под шарнирно-рычажную передачу. (Л ел со О5 О5

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Автооператор | 1977 |

|

SU722733A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1983-11-07—Публикация

1982-07-01—Подача