Ч

JJ

/

(Л

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматической смены инструмента | 1983 |

|

SU1135593A1 |

| Гибкий производственный модуль | 1987 |

|

SU1541017A1 |

| Хонинговальный станок для обработки цилиндрических поверхностей | 1986 |

|

SU1563951A2 |

| Автоматическая линия для обработки крупногабаритных колец | 1985 |

|

SU1252132A1 |

| Технологический комплекс для обработки цилиндрических деталей | 1989 |

|

SU1761436A2 |

| Автооператор для автоматической смены инструмента | 1984 |

|

SU1255371A1 |

| Технологический комплекс | 1985 |

|

SU1284825A1 |

| Автооператор | 1985 |

|

SU1283035A1 |

| Автооператор | 1970 |

|

SU355848A1 |

| Устройство для автоматической смены инструмента | 1989 |

|

SU1698035A1 |

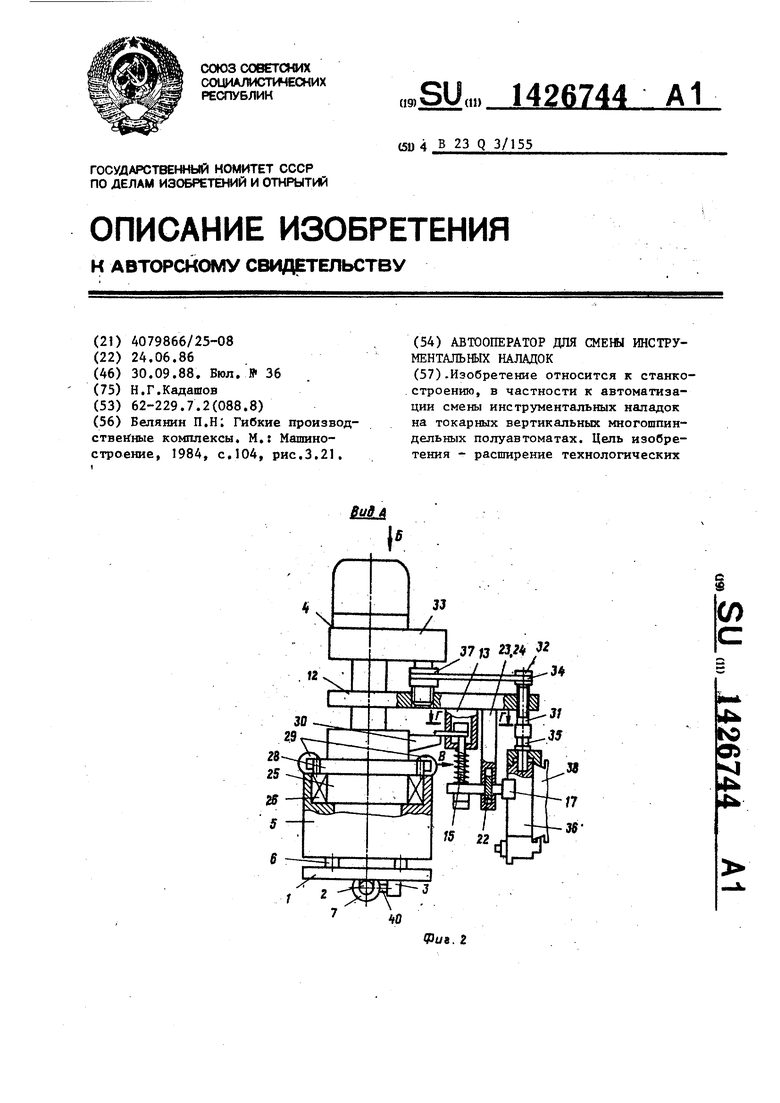

-Изобретение относится к станкостроению, в частности к автоматизации смены инструментальных наладок на токарных вертикальных многошпиндельных полуавтоматах. Цель изобретения - расширение технологических

12

,-

37 д 2V4/ / /..J4

Фиг. 2

возможностей. Для этого KapeTKia 1 снабжена механизмом фиксации с датчиками-ловителями 3. Автооператор 4 установлен на тележке 5, которая может перемещаться по траверсе посредством механизма выдвижения. Механическая рука 12 закреплена с возможностью подъема гидроцилиндром 25 и поворота при помощи зубчатого колеса 28 и снабжена механической отверт- кой с ключами 31 и захватным устрой- JCTBOM с губками. Выходной вал 37 редуктора 33 и стержни ключей 31, связанные клиноременной передачей 34, снабжены резьбой, шаг которой равен

i

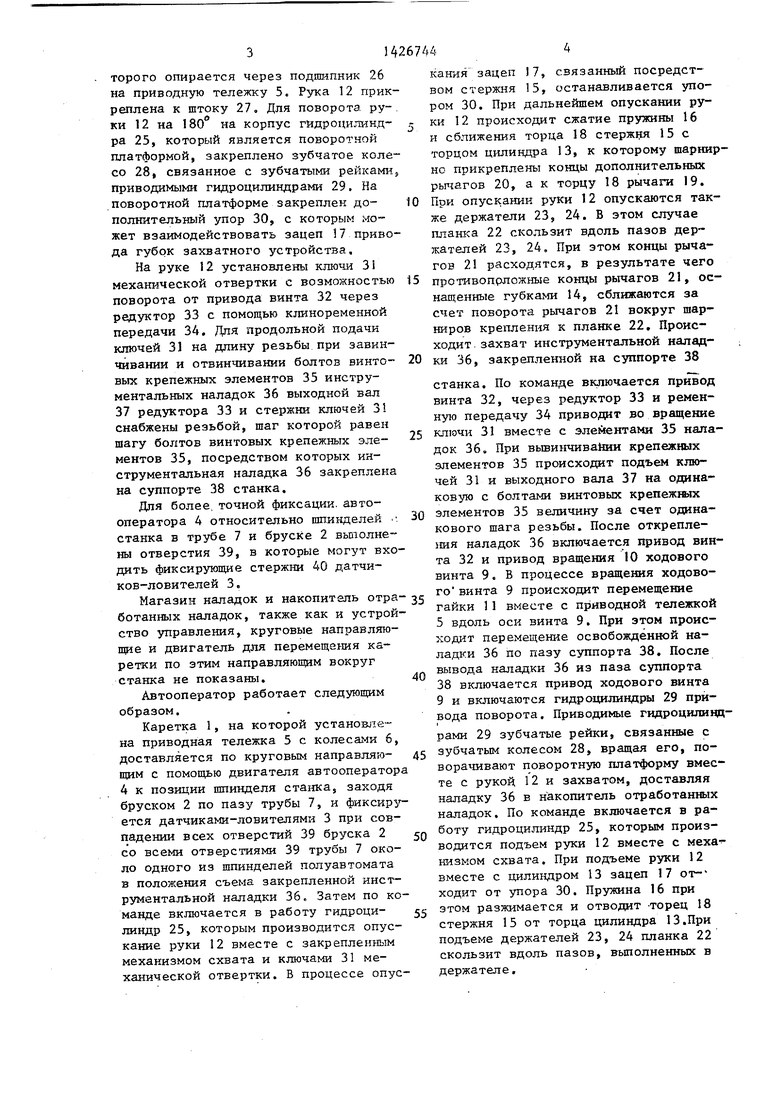

Изобретение относится к станко- :строению, в частности к автоматиза- ции смены инструментальных наладок на токарных вертикальных многошпин- дельных полуавтоматах.

Целью изобретения является расширение технологических возможностей за счет обеспечения смены наладок, включающих в себя винтовые крепежные элементы для закрепления наладок на станках, и упрощение конструкции за счет исключения двигателя привода губок захватного устройства.

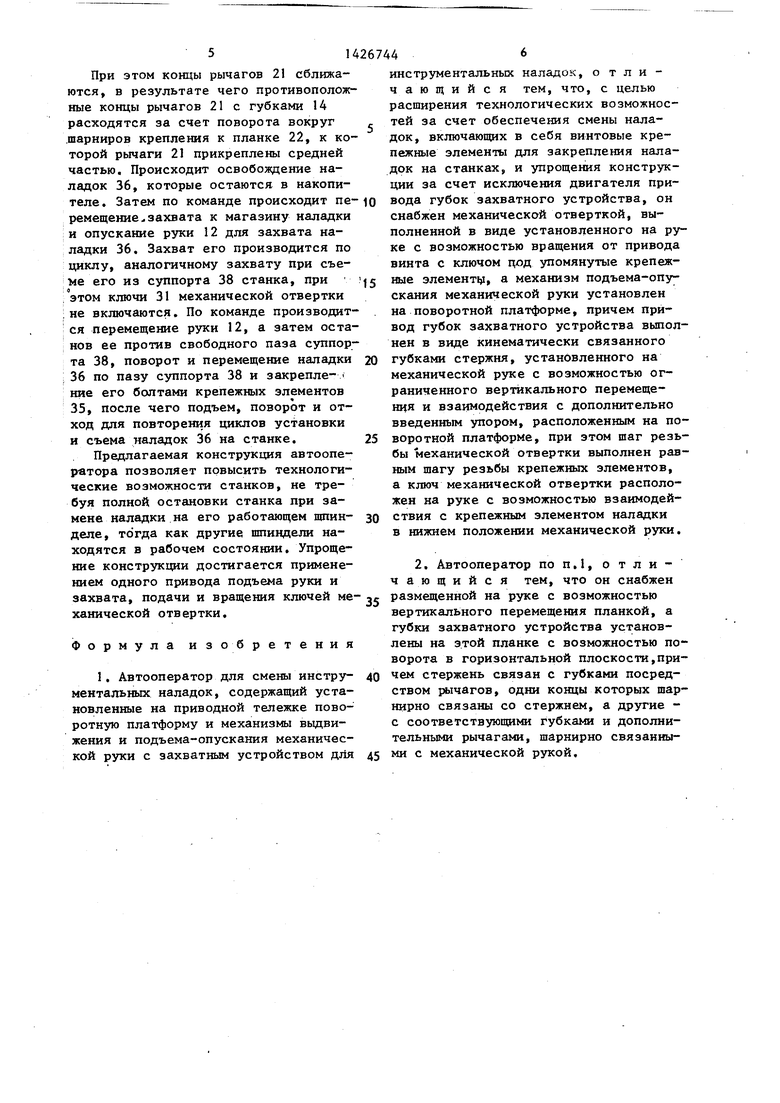

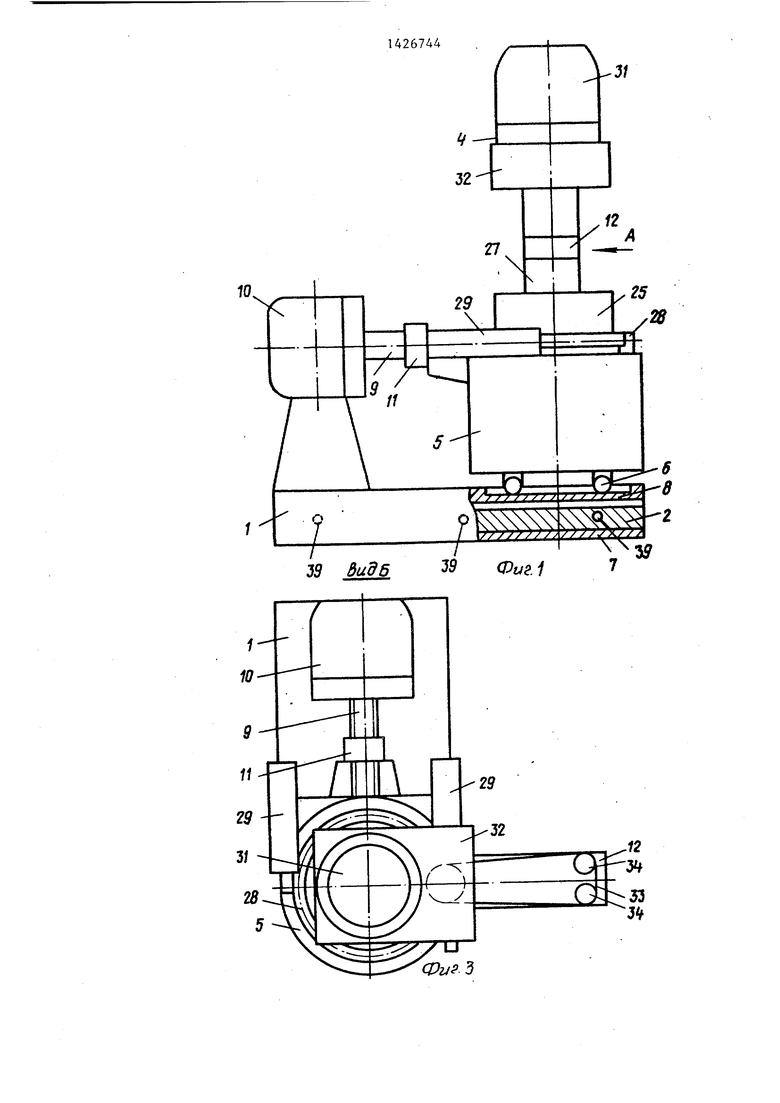

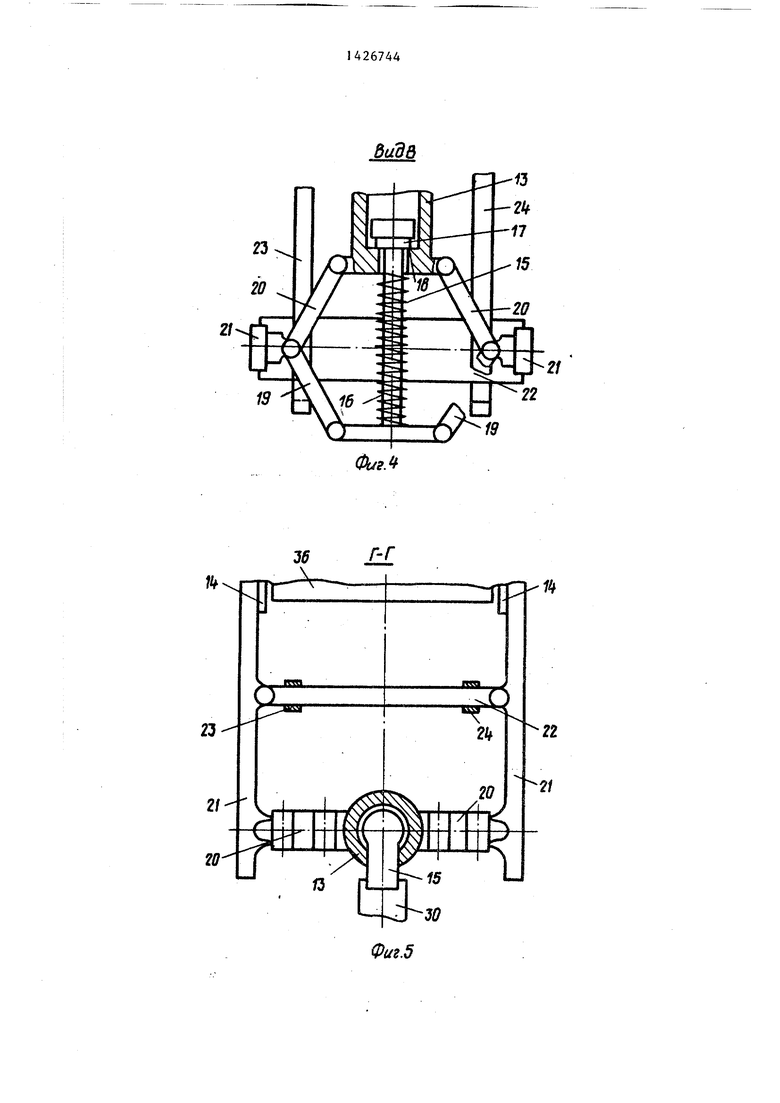

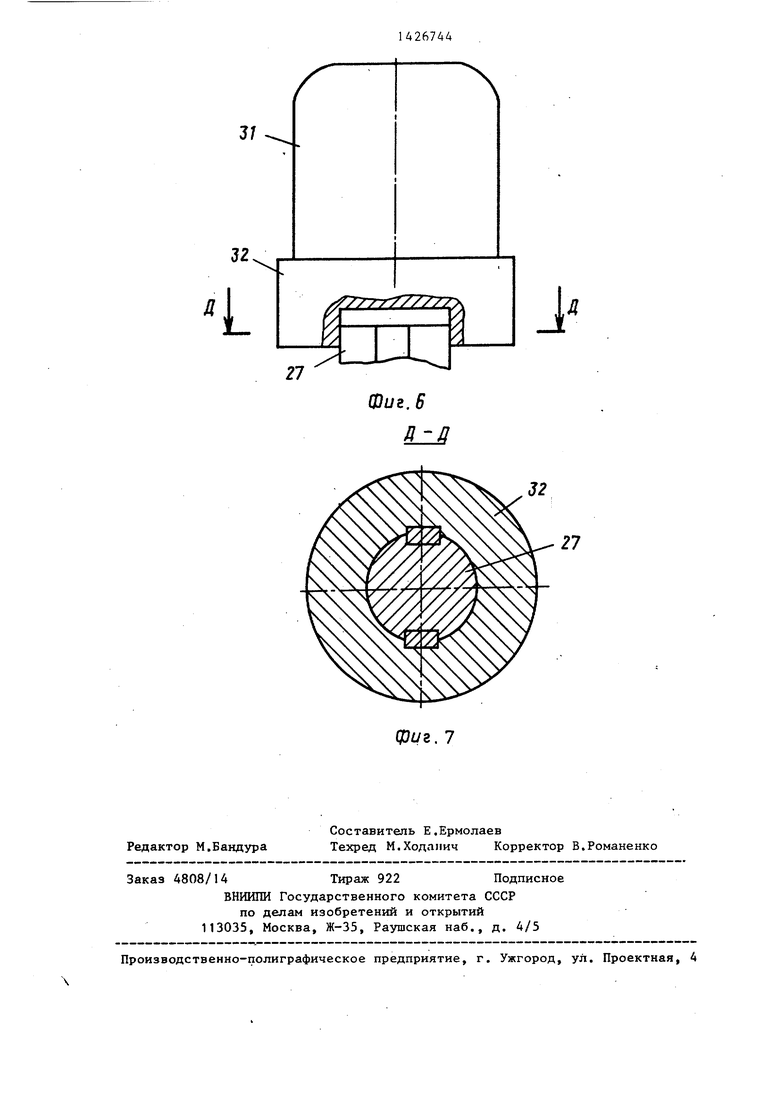

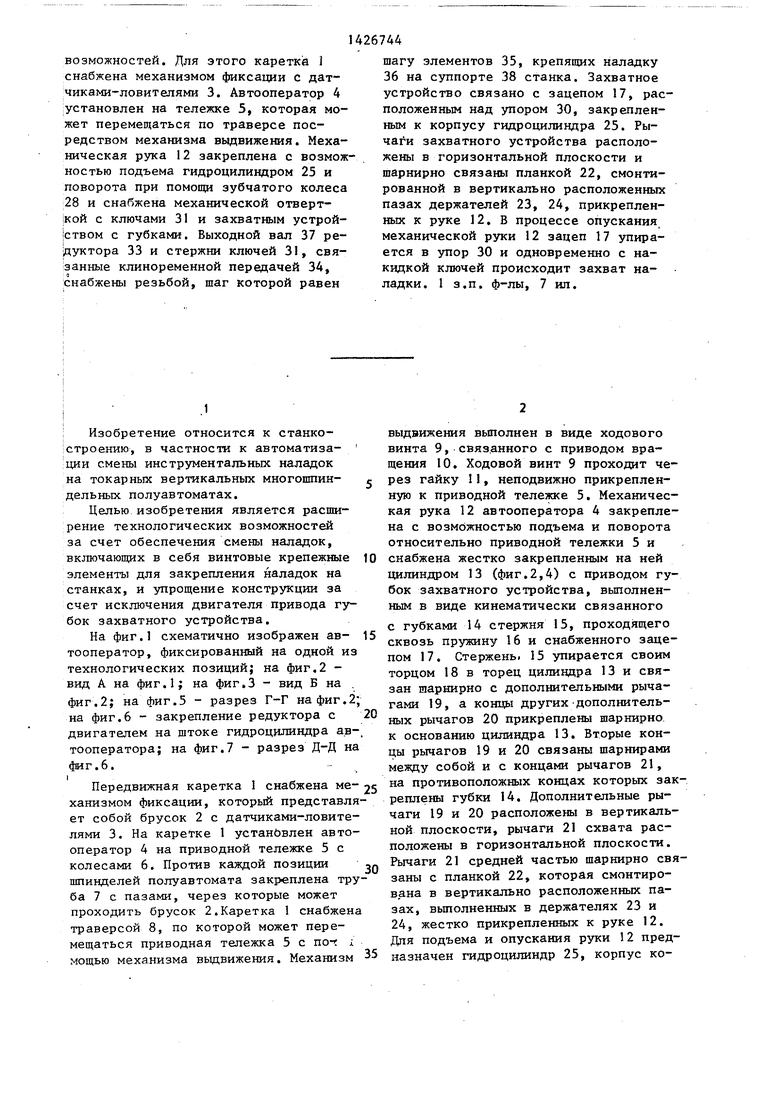

На фиг.1 схематично изображен ав- тооператор, фиксированный на одной из технологических позиций; на фиг,2 - вид А на фиг.1; на фиг.З - вид Б на фиг.2; на фиг.5 - разрез Г-Г на фиг.2; на фиг.6 - закрепление редуктора с двигателем на щтоке гидроцилиндра автооператора; на фиг.7 - разрез Д-Д на фиг.6.

Передвижная каретка 1 снабжена ме- ханизмом фиксации, который представляет собой брусок 2 с датчиками-ловителями 3. На каретке 1 установлен автооператор 4 на приводной тележке 5 с колесами 6. Против каждой позиции шпинделей полуавтомата закреплена труба 7 с пазами, через которые может проходить брусок 2.Каретка 1 снабжена траверсой 8, по которой может перемещаться приводная тележка 5 с по- i мощью механизма выдвижения. Механизм шагу элементов 35, крепящих наладку 36 на суппорте 38 станка. Захватное устройство связано с зацепом 17, расположенным над упором 30, закрепленным к корпусу гидроцилиндра 25. Рычаги захватного устройства расположены в горизонтальной плоскости и шарнирно связаны планкой 22, смонтированной в вертикально расположенных пазах держателей 23, 24, прикрепленных к руке 12. В процессе опускания механической руки 12 зацеп 17 упирается в упор 30 и одновременно с накидкой ключей происходит захват наладки. 1 з.п. ф-лы, 7 ил.

выдвижения вьшолнен в виде ходового винта 9,связанного с приводом вращения 10. Ходовой винт 9 проходит через гайку 11, неподвижно прикрепленную к приводной телезкке 5. Механическая рука 12 автооператора 4 закреплена с возможностью подъема и поворота относительно приводной тележки 5 и снабжена жестко закрепленным на ней цилиндром 13 (фиг.2,4) с приводом губок захватного устройства, вьшолнен- ным в виде кинематически связанного с губками 14 стержня 15, проходящего сквозь пружину 16 и снабженного зацепом 17. Стержень. 15 упирается своим торцом 18 в торец цилиндра 13 и связан шарнирно с дополнительными рычагами 19, а концы других дополнительных рычагов 20 прикреплены шарнирно к основанию цилиндра 13. Вторые концы рычагов 19 и 20 связаны шарнирами между собой и с концами рычагов 21, на противоположных концах которых закреплены губки 14. Дополнительные рычаги 19 и 20 расположены в вертикальной плоскости, рычаги 21 схвата расположены в горизонтальной плоскости. Рычаги 21 средней частью шарнирно связаны с планкой 22, которая смонтирована в вертикально расположенных пазах, выполненных в держателях 23 и 24, жестко прикрепленных к руке 12. Для подъема и опускания рзпки 12 предназначен гидроцилиндр 25, корпус ко10

кания зацеп 17, связанный посредством стержня 15, останавливается упором 30. При дальнейшем опускании руки 12 происходит сжатие пружины 16 и сближения торца 18 стерж1 ся 15 с торцом цилиндра 13, к которому шарнир- но прикреплены концы дополнительных рьиагов 20, а к торцу 18 рычаги 19. При опускании руки 12 опускаются также держатели 23, 24. В этом случае планка 22 скользит вдоль пазов дер жателей 23, 24. При этом концы рычагов 21 расходятся, в результате чего

20

счет поворота рычагов 21 вокруг шарниров крепления к планке 22, Происходит, захват инструментальной наладки 36, закрепленной на суппорте 38

торого опирается через подшипник 26 на приводную тележку 5. Рука 12 прикреплена к штоку 27, Для поворота ру-, ки 12 на 180° на корпус гидроцилиндра 25, который является поворотной платформой, закреплено зубчатое колесо 28, связанное с зубчатыми рейками, приводимыми гидроцилиндрами 29. На поворотной платформе закреплен дополнительный 30, с которым может взаимодействовать зацеп 17 привода губок захватного устройства.

На руке 12 установлены ключи 31 механической отвертки с возможностью 15 противопрложные концы рычагов 21, ос- поворота от привода винта 32 через нащенные губками 14, сближаются за редуктор 33 с помощью К1шноременной передачи 34. Для продольной подачи ключей 31 на длину резьбы при завинчивании и отвинчивании болтов винтовых крепежных элементов 35 инструментальных наладок 36 выходной вал 37 редуктора 33 и стержни ключей 3 снабжены резьбой, шаг которой равен шагу болтов винтовых крепежных элементов 35, посредством которых инструментальная наладка 36 закреплена на суппорте 38 станка.

Для более, точной фиксации, автооператора 4 относительно шпинделей . станка в трубе 7 и бруске 2 вьшолне ны отверстия 39, в которые могут входить фиксирующие стержни 40 датчиков-ловителей 3.

Магазин наладок и накопитель отра- 35 ботанных наладок, также как и устройство управления, круговые направляющие и двигатель для перемеще шя каретки по этим направляющим вокруг станка не показаны.

Автооператор работает следующим образом.

Каретка 1, на которой установлена приводная тележка 5 с колесами 6, доставляется по круговым направля ю- щим с помощью двигателя автооператора 4 к позиции шпинделя станка, заходя бруском 2 по пазу трубы 7, и фиксир - ется датчиками-ловителями 3 при совпадении всех отверстий 39 бруска 2 со всеми отверстиями 39 трубы 7 около одного из шпинделей полуавтомата в положения съема закрепленной инструментальной наладки 36. Затем по команде включается в работу гидроци- 55 разжимается и отводит -торец 18 линдр 25, которым производится опус- стержня 15 от торца цилиндра 13.При кание руки 12 вместе с закрепленным механизмом схвата и ключами 31 местанка. По команде включается привод винта 32, через редуктор 33 и ременную передачу 34 приводит во вращение

25 ключи 31 вместе с элементами 35 наладок 36. При вьшинчивайии крепежных элементов 35 происходит подъем ключей 31 и выходного вала 37 на одина - ковую с болтами винтовых крепежилх

30 элементов 35 величину за счет одинакового шага резьбы. После открепле- ггия наладок 36 включается привод винта 32 и привод вращения 10 ходового винта 9. В процессе вращения ходового винта 9 происходит перемещение гайки 11 вместе с приводной тележкой 5 вдоль оси винта 9. При этом проис- перемещение освобожденной наладки 36 по пазу суппорта 38. После вывода наладки 36 из паза суппорта 38 включается привод ходового винта 9 и включаются гидроцилиндры 29 привода поворота. Приводимые гидроциливдрами 29 зубчатые рейки, связанные с д5 зубчатым колесом 28, вращая его, по- вора швают поворотную платформу вместе с рукой 12 и захватом, доставляя наладку 36 в накопитель отработанных нападок. По команде включается в ра- „ боту гидроцилиндр 25, которым производится подъем руки 12 вместе с 1ШЗМОМ схвата. При подъеме руки 12 вместе с цилшвдром 13 зацеп 17 от- ходит от упора 30. Пружина 16 при

40

подъеме держателей 23, 24 планка 22 скользит вдоль пазов, выполненных в

ханической отвертки. В процессе опус- держателе.

0

кания зацеп 17, связанный посредством стержня 15, останавливается упором 30. При дальнейшем опускании руки 12 происходит сжатие пружины 16 и сближения торца 18 стерж1 ся 15 с торцом цилиндра 13, к которому шарнир- но прикреплены концы дополнительных рьиагов 20, а к торцу 18 рычаги 19. При опускании руки 12 опускаются также держатели 23, 24. В этом случае планка 22 скользит вдоль пазов дер жателей 23, 24. При этом концы рычагов 21 расходятся, в результате чего

5 противопрложные концы рычагов 21, ос- нащенные губками 14, сближаются за

счет поворота рычагов 21 вокруг шарниров крепления к планке 22, Происходит, захват инструментальной наладки 36, закрепленной на суппорте 38

противопрложные концы рычагов 21, ос- нащенные губками 14, сближаются за

противопрложные концы рычагов 21, ос- нащенные губками 14, сближаются за

разжимается и отводит -торец 18 стержня 15 от торца цилиндра 13.При

станка. По команде включается привод винта 32, через редуктор 33 и ременную передачу 34 приводит во вращение

ключи 31 вместе с элементами 35 наладок 36. При вьшинчивайии крепежных элементов 35 происходит подъем ключей 31 и выходного вала 37 на одина - ковую с болтами винтовых крепежилх

элементов 35 величину за счет одинакового шага резьбы. После открепле- ггия наладок 36 включается привод винта 32 и привод вращения 10 ходового винта 9. В процессе вращения ходового винта 9 происходит перемещение гайки 11 вместе с приводной тележкой 5 вдоль оси винта 9. При этом проис- перемещение освобожденной наладки 36 по пазу суппорта 38. После вывода наладки 36 из паза суппорта 38 включается привод ходового винта 9 и включаются гидроцилиндры 29 привода поворота. Приводимые гидроциливдрами 29 зубчатые рейки, связанные с зубчатым колесом 28, вращая его, по- вора швают поворотную платформу вместе с рукой 12 и захватом, доставляя наладку 36 в накопитель отработанных нападок. По команде включается в ра- боту гидроцилиндр 25, которым производится подъем руки 12 вместе с 1ШЗМОМ схвата. При подъеме руки 12 вместе с цилшвдром 13 зацеп 17 от- ходит от упора 30. Пружина 16 при

разжимается и отводит -торец 18 стержня 15 от торца цилиндра 13.При

подъеме держателей 23, 24 планка 22 скользит вдоль пазов, выполненных в

51426744

При этом кощы рычагов 21 сближаются, в результате чего противоположные концы рычагов 21 с губками 14 расходятся за счет поворота вокруг шарниров крепления к планке 22, к которой рычаги 21 прикреплены средней частью. Происходит освобождение наладок 36, которые остаются в накопителе. Затем по команде происходит пе-JQ ремещение захвата к магазину наладки и опускание руки 12 для захвата наладки 36. Захват его производится по циклу, аналогичному захвату при съее его из суппорта 38 станка, при этом ключи 31 механической отвертки

не включаются. По команде производится перемещение руки 12, а затем останов ее против свободного паза суппорта 38, поворот и перемещение нападки 20

36 по пазу суппорта 38 и закрепле- ние его болтами крепежных элементов 35, после чего подъем, поворот и отход для повторения циклов установки и съема наладок 36 на станке.

Предлагаемая конструкция автооператора позволяет повысить технологические возможности станков, не требуя полной остановки станка при замене наладки на его работающем шпинделе, то гда как другие шпиндели находятся в рабочем состоянии. Упрощение конструкции достигается применением одного привода подъема руки и захвата, подачи и вращения ключей ме ханической отвертки.

ин ч ра те до пе до ци во сн по ке ви ны ск на во не гу ме ра ни вв во бы ны а же ст в

ч 25 ра

25

30

ве гу ле во че ст ни с те ми

Формула изобретения

Q j

0

инструментальных наладок, отличающийся тем, что, с целью расширения технологических возможностей за счет обеспечения смены наладок, включающих в себя винтовые крепежные элементы для закрепления наладок на станках, и упрощения конструкции за счет исключения двигателя привода губок захватного устройства, он снабжен механической отверткой, выполненной в виде установленного на руке с возможностью вращения от привода винта с ключом цод упомянутые крепежные элементу, а механизм подъема-опускания механической руки установлен на поворотной платформе, причем привод губок захватного устройства выполнен в виде кинематически связанного губками стержня, установленного на механической руке с возможностью ограниченного вертикального перемещения и взаимодействия с дополнительно введенным упором, расположенным на поворотной платформе, при этом щаг резьбы механической отвертки выполнен равным шагу резьбы крепежных элементов, а ключ механической отвертки расположен на руке с возможностью взаимодействия с крепежным элементом наладки в нижнем положении механической руки.

5

0

О З

вертикального перемещения планкой, а губки захватного устройства установлены на этой планке с возможностью поворота в горизонтальной плоскости,причем стержень связан с губками посредством 1 1чагов, одни концы которых шар- нирно связаны со стержнем, а другие - с соответствующими губками и дополнительными рычагами, шарнирно связанными с механической рукой.

39 Suds 9

-6 В

19

Виде

ФигМ

L

7У / 7 .

J

Фиг, 6

32

Срцг. 7

| Белянин П.Н; Гибкие производственные комплексы | |||

| М.: Машиностроение, 1984, с.104, рис.3.21. |

Авторы

Даты

1988-09-30—Публикация

1986-06-24—Подача