Настоящее изобретение относится к способу получения нанесенных катализаторов, состоящих из соединения титана на магнийсодержащем носителе, используемых в процессе полимеризации олефинов.

Известен способ получения катализатора для полимеризации олефинов путем взаимодействия хлорида магния, взятого в виде частиц с размером 50-200 мкм и содержанием кристаллизационной воды 0,5-3,5 моля на 1 моль хлорида магния, с четыреххлористым титаном с последующей обработкой алюмоорганическим соединением [1]

К недостаткам известного способа следует отнести сложность приготовления хлорида магния в виде частиц определенного размера с определенным содержанием кристаллизационной воды, для чего необходимо использовать хлорид магния, приготовленный распылением расплавленного кристаллогидрата в струе воздуха или азота, отсеиванием фракции нужного размера и дегидратацией сушкой при 80-135oC и обработкой хлористым тионилом.

Наиболее близким к изобретению по технической сущности и достигаемому эффекту является способ получения катализатора для полимеризации этилена путем взаимодействия металлического магния с хлористым алкилом RCl, где R-C2H5, C4H9, в среде углеводородного растворителя (гексан, гептан, циклогексан) в присутствии иода при 70-90oC с последующей выдержкой и обработкой полученного магнийсодержащего носителя состава MymClnCpHg, где m=0,80-0,95, n= 1,60-1,90, p=0,60-1,60, g=1,4-3,40, четыреххлористым титаном при температуре 15-25oC и перемешивании [2]

Известный способ приготовления катализаторов обладает рядом недостатков. К ним относятся необходимость создания высокой концентрации хлористого бутила в реакционной среде для обеспечения требуемой скорости взаимодействия металлического магния с n-C4H9Cl; необходимость длительного времени взаимодействия металлического магния с хлористым бутилом для получения носителя MgmClnCpHg, не содержащего химических связей магний-углерод (12 ч). Эти недостатки особенно проявляются при получении катализатора в опытно-промышленных условиях в аппаратах большого объема. В этом случае создание высокой концентрации хлористого бутила в углеводородном распределителе приводит к бурной, неуправляемой реакции из-за невозможности быстрого отвода большого количества выделяемого тепла за короткий промежуток времени. При медленном вводе хлористого бутила h-C4H9Cl в реакционную зону время реакции велико и повышается с увеличением объема реактора и количества компонентов. Это приводит к получению малоактивных катализаторов (16,7 кг полиэтилена (г Ti•ч•атм).

Цель изобретения упростить способ и получить катализатор с повышенной активностью.

Предлагается способ получения катализатора путем взаимодействия металлического магния с хлористым бутилом в среде углеводородного растворителя в присутствии иода и четыреххлористого титана при мольном отношении четыреххлористого титана к магнию, равном 0,0025-0,006, при 70-90oC с последующей выдержкой и обработкой полученного магнийсодержащего носителя четыреххлористым титаном при 15-25oC при перемешивании.

Отличительным признаком настоящего изобретения является проведение взаимодействия магния с хлористым бутилом в присутствии четыреххлористого титана при мольном отношении последнего к магнию, равном 0,0025-0,006.

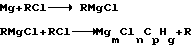

Согласно настоящему изобретению синтез катализаторов проводят следующим образом. Порошок металлического магния активируют иодом при температуре 70-90oC и в среде углеводородного растворителя проводят взаимодействие с хлористым алкилом по реакциям:

Для ускорения этих реакций в процессе синтеза в реакционную среду добавляют четыреххлористый титан в количествах 0,0025-0,006 моль на 1 моль взятого металлического магния. Приготовленный таким способом твердый порошкообразный носитель используется для нанесения на него соединения титана, например четыреххлористого титана в количестве 1,4-7,2% от массы носителя. После обработки носителя соединением титана растворитель отделяют декантацией и катализатор сушат в вакууме или в токе инертного газа при 20-100oC. При необходимости можно использовать суспензию катализатора в углеводородном растворителе.

Приготовление катализатора по настоящему способу позволяет сократить время синтеза носителя MgmClnCpHg, не содержащего химических связей магний-углерод, и повысить активность катализатора.

Катализаторы используют для полимеризации этилена в присутствии сокатализатора гидрида или металлоорганического производного элемента I-III группы периодической системы при температуре 50-200oC и давлении 1- 100 атм в среде углеводородного растворителя. В качестве регулятора молекулярной массы применяют водород, подаваемый в полимеризационную среду в количестве 5-50 об.

Определение каталитической активности проводят в реакторе из нержавеющей стали объемом 1,0 л, снабженном мешалкой и термостатом.

В реактор загружают углеводородный растворитель гексан, сокатализатор - триэтилалюминий или диизобутилалюминийгидрид с концентрацией 0,3-1,0 г/л. Реактор нагревают до 80oC, подают этилен до 4 ати, разбивают ампулу с навеской катализатора и проводят полимеризацию в течение 1 ч.

Пример 1. В реактор объемом 25 л загружают 0,5 кг порошка металлического магния, 17 г иода, 10 л гексана, 0,12 кг хлористого бутила. Реакционную массу при перемешивании нагревают до 70oC, после проведения инициирования начинают дозировку хлористого бутила со скоростью 3,3 л/ч. Через 1,7 ч после начала дозировки в реактор загружают 14 мл четыреххлористого титана (мольное отношение TiCl4:Mg равняется 0,006) и продолжают дозировку хлорбутила. Общее время дозировки хлорбутила в реактор 2 ч, количество 6,6 л (мольное соотношение C4H9Cl: Mg 3). Далее реакционную массу выдерживают в течение 5 ч при 63-65oC. Общее время синтеза носителя 7 ч. Состав полученного магниевого носителя Mg0,92Cl1,85C0,60H1,35.

Затем содержимое реактора охлаждают до 25oC, подают 124 мл четыреххлористого титана и перемешивают в течение 1 ч. Получают катализатор, содержащий 1,5 мас. Ti.

Навеска катализатора 0,0110 г, выход полиэтилена (ПЭ) 25 г, активность 2,3 кг ПЭ/г кат•ч. или 43 кг ПЭ/г Ti•ч•атм.

Сравнительный пример 2. Синтез носителя проводят в условиях примера 1 в течение 7 ч. Отличие заключается в том, что TiCl4 не добавляется на стадии синтеза носителя. После охлаждения реакционной смеси в реактор добавляют 75 мл четыреххлористого титана. При этом получают катализатор черного цвета, что указывает на восстановление TiCl4 магнийорганическим соединением до TiCl3 и TiCl2, т.е. реакция разложения магнийорганических соединений не прошла до конца.

Полученный катализатор содержит 0,75 мас. Ti. Навеска катализатора 0,0520 г, выхода ПЭ 26 г, активность 0,5 кг П/Г кат•ч. или 16,7 кг ПЭ/г Ti•ч•атм. Сокатализатор триэтилалюминий.

Сравнительный пример 3. Синтез носителя и катализатора проводят в условиях примера 1. Отличие заключается в том, что загрузку хлористого бутила в реактор ведут со скоростью 1,3 л/ч в течение 5 ч при последующей выдержке 7 ч без введения каталитической добавки TiCl4. Общее время синтеза 12 ч. Приготовленный магниевый носитель имеет состав Mg0,95Cl1,88C0,70H1,56, а готовый катализатор содержит 0,8 мас. Ti. Навеска катализатора 0,0365 г, выход ПЭ 40 г, активность 1,1 кг ПЭ/г кат•ч или 34 кг ПЭ/г Ti•ч•атм

Пример 4. В реактор объемом 1,5 м3 загружают 12 кг магния и 0,15 кг иода. Реактор продувают азотом при 85oC и добавляют 4 л 50%-ного раствора хлористого бутила в бензине. После начала реакции магния с хлористым бутилом в реактор загружают 350 л бензина и при 70oC и перемешивании начинают дозировку раствора хлористого бутила. В течение 1,5 ч в реактор загружают 280 л 50%-ного раствора h-C4H9Cl. Затем в реактор добавляют 0,140 л четыреххлористого титана (мольное отношение TiCl4:Mg=0,0025) и выдерживают реакционную смесь 7 ч при 70-75oC.

За это время происходит полное взаимодействие между магнием и хлористым бутилом с образованием носителя состава Mg0,85Cl1,7C1,42H2,90, не содержащего химических связей магний-углерод. Общее время реакции составляет 8,5 ч.

Далее в реактор загружают 2,5 л четыреххлористого титана, выдерживают 1 ч и после слива маточника промывают катализатор 3 раза бензином по 300 л. Полученный катализатор содержит 1,3 мас. Ti.

Катализатор испытывают в полимеризации этилена. Навеска катализатора 0,232 г, выход ПЭ 60 г, активность 2,6 кг ПЭ/г•ч или 56 кг ПЭ/г Ti•ч•атм. Сокатализатор-диизобутилалюминийгидрид.

Сравнительный пример 5. В условиях примера 4 был приготовлен титан-магниевый катализатор без добавки TiCl4 на стадии синтеза магниевого носителя. При этом общее время синтеза носителя составило 12,5 ч. Твердый магниевый носитель имел состав Mg0,93Cl1,80C1,40H2,90.

Готовый катализатор, содержащий 1,1 мас. Ti, испытывают в реакции полимеризации этилена, сокатализатор-диизобутилалюминийгидрид. Навеска катализатора 0,0461 г, выход ПЭ 92,3 г, активность 2,0 кг ПЭ/г кат•ч или 46,0 кг ПЭ/г Ti•ч•атм.

Как следует из приведенных примеров, введение каталитической добавки на стадии синтеза носителя (примеры 1 и 4) способствует ускорению реакции и получению высокоактивных катализаторов. Без введения такой добавки реакция протекает медленнее и при раннем прекращении синтеза носитель содержит активные магнийалкильные связи, что приводит к резкому снижению активности катализатора (пример 2).

Длительное выдерживание реакционной смеси при повышенных температурах для доведения реакции до конца (без введения каталитической добавки) также приводит к получению менее активных катализаторов (примеры 3, 5) по сравнению с катализаторами, приготовленными по настоящему способу (примеры 1, 4).

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР ДЛЯ ПОЛИМЕРИЗАЦИИ ЭТИЛЕНА | 1980 |

|

SU955591A1 |

| КАТАЛИЗАТОР ДЛЯ ПОЛИМЕРИЗАЦИИ ЭТИЛЕНА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1985 |

|

SU1269330A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ПОЛИМЕРИЗАЦИИ ЭТИЛЕНА И СОПОЛИМЕРИЗАЦИИ ЕГО С α -ОЛЕФИНАМИ | 1985 |

|

SU1317740A1 |

| КАТАЛИЗАТОР И СПОСОБ ПОЛУЧЕНИЯ ПОЛИЭТИЛЕНА И СОПОЛИМЕРОВ ЭТИЛЕНА С АЛЬФА-ОЛЕФИНАМИ С УЗКИМ МОЛЕКУЛЯРНО-МАССОВЫМ РАСПРЕДЕЛЕНИЕМ | 2008 |

|

RU2381236C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНЕСЕННОГО КАТАЛИЗАТОРА ДЛЯ ПОЛИМЕРИЗАЦИИ ЭТИЛЕНА И СОПОЛИМЕРИЗАЦИИ ЭТИЛЕНА С АЛЬФА-ОЛЕФИНАМИ | 1994 |

|

RU2064836C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ ПОЛИМЕРИЗАЦИИ ЭТИЛЕНА И СОПОЛИМЕРИЗАЦИИ ЭТИЛЕНА С АЛЬФА-ОЛЕФИНАМИ | 2014 |

|

RU2570645C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА И ПРОЦЕСС ПОЛИМЕРИЗАЦИИ ЭТИЛЕНА И СОПОЛИМЕРИЗАЦИИ ЭТИЛЕНА С АЛЬФА-ОЛЕФИНАМИ С ИСПОЛЬЗОВАНИЕМ ЭТОГО КАТАЛИЗАТОРА | 2004 |

|

RU2257263C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА И ПРОЦЕСС ПОЛИМЕРИЗАЦИИ ЭТИЛЕНА И СОПОЛИМЕРИЗАЦИИ ЭТИЛЕНА С АЛЬФА-ОЛЕФИНАМИ С ИСПОЛЬЗОВАНИЕМ ЭТОГО КАТАЛИЗАТОРА | 2004 |

|

RU2257264C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХВЫСОКОМОЛЕКУЛЯРНОГО ПОЛИЭТИЛЕНА | 2006 |

|

RU2303608C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА И ПРОЦЕСС ПОЛИМЕРИЗАЦИИ ЭТИЛЕНА С ИСПОЛЬЗОВАНИЕМ ЭТОГО КАТАЛИЗАТОРА | 2006 |

|

RU2320410C1 |

Способ получения катализатора для полимеризации этилена путем взаимодействия металлического магния с хлористым бутилом в среде углеводородного растворителя в присутствии иода при 70 - 90oС с последующей выдержкой и обработкой полученного магнийсодержащего носителя четыреххлористым титаном при 15 - 25oС при перемешивании, отличающийся тем, что, с целью упрощения способа и получения катализатора с повышенной активностью, взаимодействие магния с хлористым бутилом проводят в присутствии четыреххлористого титана при мольном отношении четыреххлористого титана к магнию, равном 0,0025 - 0,006.

Способ получения катализатора для полимеризации этилена путем взаимодействия металлического магния с хлористым бутилом в среде углеводородного растворителя в присутствии иода при 70 90oС с последующей выдержкой и обработкой полученного магнийсодержащего носителя четыреххлористым титаном при 15 25oС при перемешивании, отличающийся тем, что, с целью упрощения способа и получения катализатора с повышенной активностью, взаимодействие магния с хлористым бутилом проводят в присутствии четыреххлористого титана при мольном отношении четыреххлористого титана к магнию, равном 0,0025 0,006.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ получения катазизатора для полимеризации олефинов | 1973 |

|

SU628805A3 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Катализатор для полимеризации этилена | 1978 |

|

SU726702A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1997-11-10—Публикация

1982-03-24—Подача