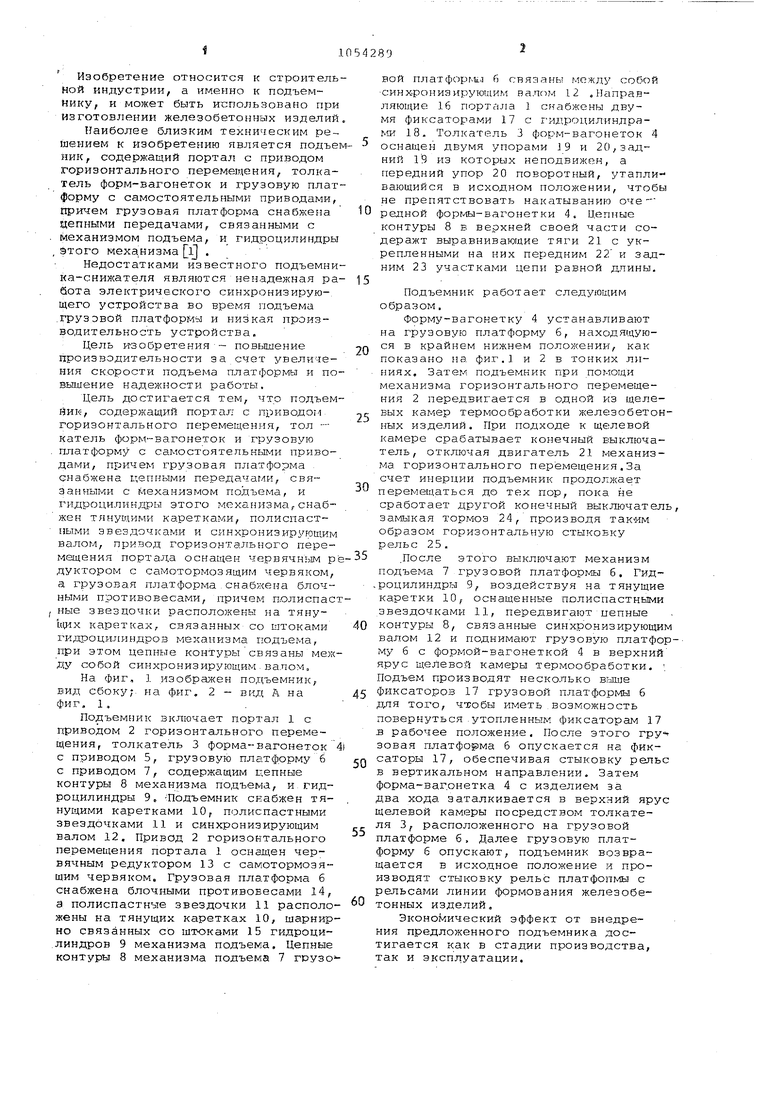

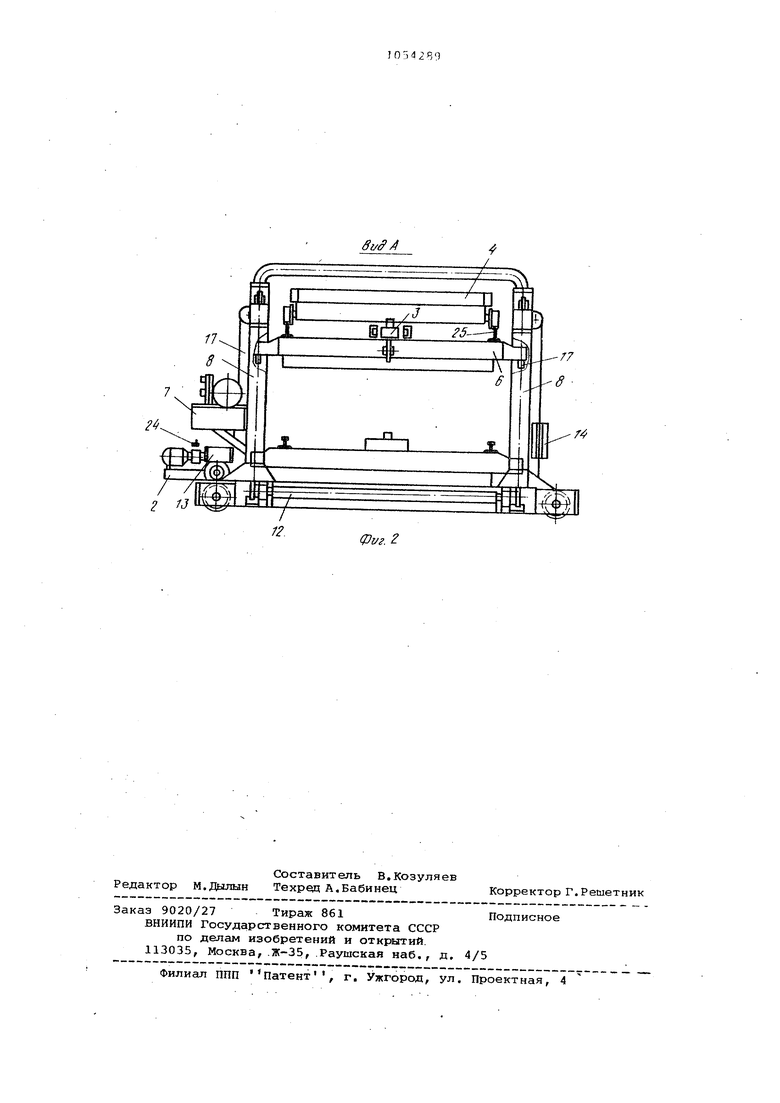

Изобретение относится к строитель Ной индустрии, а именно к подъемнику, и может быть использовано при изготовлении железобетонных изделий Наиболее близким техническим решеиием к изобретению является подъе ник, содержащий портал с приводом горизонтального перемещения, толкатель форм-вагонеток и грузовую плат форму с самостоятельными приводами, причем грузовая платформа снабжена цепными передачами, связанными с механизмом подъема, и гидроцилиндры этого механизма ij . Недостатками известного подъемни ка-снижателя являются ненадежная ра бота электрического синхронизирующего устройства во время подъема .грузовой платформы и низкая производительность устройства. Цель изобретения - повв япение производительности за счет увеличения скорости подъема платформы и по вышение надежности работы. Цель достигается тем, что подъем ник, содержащий портал с приводом горизонтального перемещения, тол - каталь форм-вагонеток и грузовую платформу с самостоятельными приводами, причем грузовая платформа снабжена цепными передачами, связанными с Механизмом подъема, и гидроцилин,фы этого механизма, снабжен тянущими каретками, полиспастными звездочками и синхронизирующим валом, привод горизонтального перемещения портада оснащен червячным р дуктором с самотормозящим червя :ом, а грузовая платформа снабжена блочными противовесами, причем п.олиспас ные звездочки расположены на тянуЬ1их каретках, связанных со штоками гидроцилиндров механизма подъема, при этом цепные контуры связаны меж ду собой синхронизирующимвалом. На фиг, 1 изображен подъемник, вид сбоку;, на фиг, 2 - вид А на фиг, 1, Подъемник включает портал 1 с приводом 2 горизонтального перемещения, толкатель 3 форма-вагонеток с приводом 5, грузовую платформу б с приводом 7, содержащим цепные контуры 8 механизма подъема, и гидроцилиндры 9, -Подъемник снабжен тянущими каретками 10, полиспастными звездочками 11 и синхронизирующим валом 12. Привод 2 горизонтального перемещения портала 1 оснащен червячным редуктором 13 с самотормозяшим червяком. Грузовая платформа 6 снабжена блочными противовесами 14, а полиспастные звездочки 11 располо жены на тянущих каретках 10, шарнир но связанных со штоками 15 гидроци.линдров 9 механизма подъема. Цепные контуры 8 механизма подъема 7 грузо вой платформч Г) связаны между собой -синхронизирующим валом 12 .Направляющие 16 портс)ла 1 снабжены двумя фиксаторами 17 с гидроцилиндрами 18. Толкатель 3 форм-вагонеток 4 оснащен двумя упорами J9 и 20,задний 19 из которых неподвижен, а передний упор 20 поворотный, утапли- вающийся в исходном положении, чтобы не препятствовать накатыванию оче - редной фoptvtы-вaгoнeтки 4. Цепные контуры 8 в верхней своей части содеражт выравнивающие тяги 21 с укрепленными на них передним 22 и задним 23 участками цепи равной длины. Подъемник работает следующим о бр а 3 ом. Форму-вагонетку 4 устанавливают на грузовую платформу б, находящуюся в крайнем нижнем положении, как показано на фиг.1 и 2 в тонких линиях. Затем подъемник при помощи механизма горизонтального перемещения 2 передвигается в одной из щелевых камер термообработки железобетонных изделий. При подходе к щелевой камере срабатывает конечный выключатель, отключая двигатель 21 механизма горизонтального перемещения.За счет инерции подъемник продолжает перемещаться до тех пор, пока не сработает другой конечный выключатель, замыкая тормоз 24, производя так-им образо; горизонтальную стыковку рельс 25. .После этого выключают механизм подъема 7 грузовой платформы 6. Гидроцилиндры 9, воздействуя на тянущие каретки 10, оснащенные полиспастными звездочками 11, передвигают пепные контуры 8, связанные синхронизирующим валом 12 и поднимают грузовую платфор-му б с формой-вагонеткой 4 в верхний ярус щелевой камеры термообработки, Подъем производят несколько выше фиксаторов 17 грузовой платформы б для того, чтобы иметь возможность повернуться.утопленным фиксаторам 17 в рабочее положение. После этого грузовая платформа б опускается на фиксаторы 17, обеспечивая стыковку рельс в вертикальном направлении. З.атем форма-вагонетка 4 с изделием за два хода заталкивается в верхний ярус щелевой камеры посредством толкателя 3, расположенного на грузовой платформе 6, Далее грузовую платформу б опускают, подъемник возвращается в исходное положение и производят стыковку рельс платфопмы с рельсами линии формования железобетонных изделий, Экономический эффект от внедрения предложенного подъемника достигается как в стадии производства, так и эксплуатации.

2 J

фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для передачи форм вагонеток | 1978 |

|

SU735402A1 |

| Двухярусный поточно-конвейерная линия для изготовления железобетонных изделий | 1975 |

|

SU555016A1 |

| Двухъярусный стан для изготовления железобетонных изделий | 1980 |

|

SU1000276A1 |

| Установка для изготовления железо-бЕТОННыХ СТРОиТЕльНыХ издЕлий | 1979 |

|

SU837871A1 |

| ЩЕЛЕВАЯ КАМЕРА | 1973 |

|

SU389063A1 |

| Автоматическая линия для изготовления строительных изделий | 1979 |

|

SU893555A2 |

| Установка для укладки кирпича на полки сушильной вагонетки | 1990 |

|

SU1784465A1 |

| Установка для многострунной резки и укладки кирпича на сушильные вагонетки | 1984 |

|

SU1186497A1 |

| Конвейерная линия для изготовления железобетонных изделий | 1978 |

|

SU776921A1 |

| Автоматическая линия для изготовления и укладки строительных изделий на сушильные вагонетки | 1985 |

|

SU1247295A1 |

ПОДЪЕМНИК, содержащий пор.тал с приводом горизонтального перемещения, толкатель форм-вагонеток и грузовую платформу с самостоятельными приводами, причем грузовая платформа снабжена це-пными передачами, связанными с механизмом подъема, иУ 7 77 гидроцилиндры этого механизма,о тличающийся тем, что, с целью повышения производительности за счет увеличения скорости подъема и повышения надежности, он снабжен тянущими каретками,. полиспастными звездочками и синхронизирующим валом, привод горизонтального перемещения портала оснагденчервячным редуктором с самотормозящим червяком, а грузов.ая платформа снабжена блочными противовесами, при-чем полиспастные звездочки расположены на тянущих каретках, связанных со штоками гидроцилиндров механизма подъема, при этом цепные передачи связаны между собой синхро- «g низирующим валом. Фш. 7 N 7

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ обогащения кислородных руд путем взбалтывания пены | 1911 |

|

SU438A1 |

Авторы

Даты

1983-11-15—Публикация

1981-09-15—Подача