01

4

оо

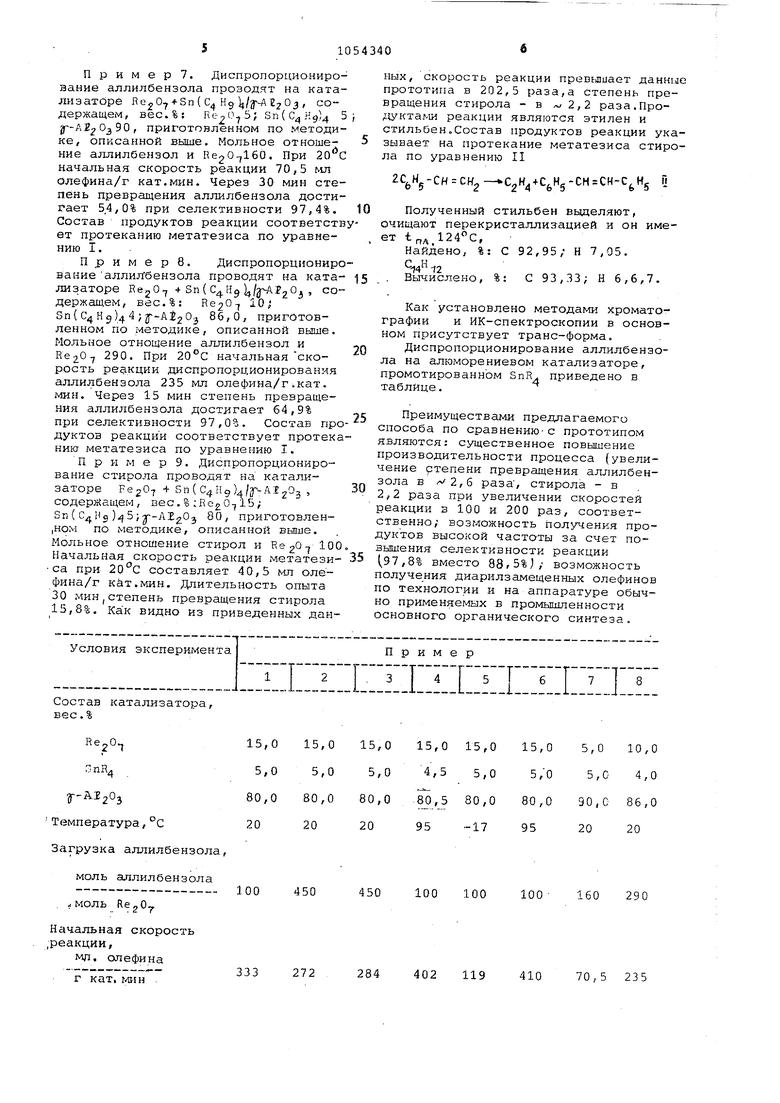

4 Изобретение относится к способу получения стильбена или 1,4-днфенил бутена-2. Соединения указанного строения я ляютСя важными продуктами основного органического и нефтехи -«1ческого си теза. Они находят ишрокое применен в производстве ряда красителей н лекарственных соединений. Известен способполучения стильбена и, его алкилпроизводных деги,про димеризацией толуола и его алкилпроизводных в присутствии катализатора на основе окислов РЪ, 5Ъ, Bi на но.дителе. При 500-бОО°С выход стильбена достигает 18-27% при селективности 60.% 1 J. Наиболее близким к предлагаемому по технической сути и получает-Фдм ре зультатам является способ получения стильбена или 1,4 дифенилбзтена путем диспропорционирования-стирола или аллилбензола на окисном ахгюмомо либде.новом или алюморениевом катализаторах. Процесс можно проводить при температуре от -30 С до З00с 2 Согласно приведенным даннььм на окисном алюморение.вом катализаторе выход стильбена при за 3 ч сос тавляет 7 вес.%, а 1,4-дифенил.буте-на-2 на окисном алзомомолибденовом катализаторе при - 30 вес.% при селективности 88,5%. Однако этот способ характеризует ся низкими скоростями реакции (0,2 и Зг4 мл олефинз/г кат,мин, соответ ственно ), проведением реакции при повышенной температуре (при 120°С в случаеполучения 1,4 дифенилбутена-2 ), а также недостаточной селективностьюпроцесса (88,5%). Цель изобретения - увеличение производительности процесса, Указанная цель достигается тем что согласно способу получения стил бена или 1,4-дифеннлбутена-2 диспро порционированием стирола или алпнлбензола в присутствии каталнэелтора на основе КеоО- и А120э)При температуре от (-17) до , используют катализатор ,дополнительно содержа1дей тетраалкилолово, общей формулы ЗпЕ где R - С2-С4-алкил, и окись алюминия в -j--форме при следующем соотношении компонентов, вес.%: Re. 5-15 у-А120з 80-90 4-5 Сущность предлагаемого способа заключается в следующем. Диспропорционирование стирола ил аллилбензола проводят в статической системе в жидкой фазе с перемеишванием и непрерывным отводом одного из продуктов реакции - этилена. Ста ческая система представляет собой стеклянный реактор, объемом 50 мл с магнитной мешалкой, снабженный термометром, обратным холодильником и отводом с резиновой пробкой, через которую при необходимости можно вводить шприцем исходный углеводород. Обратный холодильник соединен с системой газовых бюреток, служащих для непосредственного отсчета количества вы,целившегося газа (и, следовательно, скорости реакции ). Исходным сырьем служит стирол марки . ГУ 6-09-3999-75 или ллилбензол каркИ; ТУ 6-09-08-2422-7. Анализ продуктов реакции проводят хроматографи- , ческим методом. Идентификацию продуктов осуществляют методами ЯМР, ИКи масс-спектрометрии. Катализатор готовят пропиткой -fiZyO фракции 0,2-0,5 мм (поверхность 200 м уг,, марка ГОСТ 81-36-56 ) перренатом аммония (МРТУ 6-09-5287-68К Окись алюминия предварительно прокаливают при 450°С в токе воздуха в течение 2ч, затем продувают азотом при той же температуре 1 ч. На 10 г. приготовленной таким образом окиси алюминия наносят 2,06 г (или 0,618 т) перрената аммония из его водного раствора, что соответствует содержанию в полученном катализаторе 15 вес.% Ке20-(или 5 вес.% Re20-. Увеличение количества 3620 В катализаторе удорожает его без сугдественного повьшения активности, а снижение количества в катализаторе (менее 5 Bec.%f значительно уменьшает активность катализатора. После сушки при в течение 3ч алюморениевый катализатор прокаливают в печи при 580°С в токе воздуха (1 ч и азота (1 ч). На полученр-ый катализатор наносят 0,625 г (или 0,556 г I Зп() из раствора в г ентане, который затем удаляют продувкой азотом. Промотирующую добавку наносят из расчета 4-5 вес.% SnR,.j в катализаторе. Реакцию осуществляют при температуре (- 17 J+ 95с и атмосферном давлении (при температурах ниже -17с катализатор снижает свою активность, кроме того, это приводит к технически-м затруднениям проведения процесса, а увеличение температу-ры выше 95с лишает процесс одного из его преимуществ - низкотемпературного проведения реакции и ухудшает селективность ). Таким образом, применение алюморениевого катализатора, промотированного тетраалкильным соединением олова (вес,%: Не207 5-15; у-А22 з 80-90 SnR4 4-5, соответственно, позволяет осуществить процесс при температурах (-17 ) - +95°С с высокими скоростями и селективностью 96,5-97,8%. Пример. Диспропорционирование аллилбензола проводят при 20 С на катализаторе Sn( с Hg ) содержащем, вес.%: PcjO, 15; Sn()4 5; ° приготовленном по описанной выше методике. Катализатор 0,33 г (0,102 Re20y|B токе сухого азота помещают в предварительно заполненную инертным газом (Kg) систему. Затем приливают 1,33 мл (10,24-Ю моль ) алли бензола (мольное отношение аллилбензол/Ке20-, 100 , закрывают пробку, соединяют реактору с системой газовых бюреток и включают мешалку. Скорость реакции оценивают по количеству выделившегося этилена.Начальная скорост реакции 333 мл олефина/г кат. мин . За 10 мин выделяется 88,1 ,94х X ) этилена, что составляет степень превращения адлилбензола 76,8%(л-в 2,6 раза выше данных прототипа при селективности 97,8%. Собранный в бюретке газ и жидкость, сли тую с катализатора (его дополнительн промывают циклогексаном и соединяют со слитой ранее жидкостью), анализируют хроматографически. Состав продуктов реакции указывает на протекание диспропордионирования аллилбе зола по уравнению I 2C Hj-CH2-CH CH2- Продуктами реакции являются этилен и 1,4-дифенилбутен-2. В газообразных продуктах обнаружены также пропилен (1,2%) и бутен-2 (1,0%;, что с детельствует об изомеризации двойно связи в алкенильном радикале аллнлбензола и протекании метатезиса обр зующихся изомеров. Полученный 1, 4-дифенилбутен-2 вы деляют, перегоняют под вакуумом,который имеет 1кцп 147,5°С (Змм рт.с ±пл 43,0-43,4°с;п 1,5588; 1чд)3, 2-3,4 ; 5,4-5,7; 7,05 - данные ЯМР. Найдено, %: С 92,04,- Н . Вычислено, %: С 92,31; Н 7,69. Соотношение транс/цис - 5. Остальные примеры проводят аналогично, но с учетом изменения процентного состава катализатора и соответственно этому нанесено на j -окись алюминия разное количество перрената аммония и SnR. В примерах несколько варьируют загрузку катализатора в реактор и количество исходного аллилбензола. П р и м е р 2. Диспропорциониров ние аллилбензола проводят на катали заторе Re20 - Sn-(C Hgij/ Al203 . СОдержащем, вес.%: Re20-,15; Sn(C4H9)4 y-A22Oj 80, приготовленном по методике описанной выше. Мольное отноше ние аллилбензола и Re2 . При 20 начальная скорость реакции 272 млол фина/г кат.мин. Через 30 мин степень превращения аллилбензола достигает 50,2% при селективности 97у2%, Состав продуктов реакции указывает на протекание метатезиса аллилбензола по уравнению Г. П р и м е р 3. Диспропорционирование аллилбензола проводят на катализаторе + Sn( CjHjlj AijOj, содержащем, вес.%: Re20-j 15; ) 80, приготовленном по методике, описанной выше. Мольное отношение аллилбензола и Re20-, 450. При 20°С начальная скорость реакции 284 мл олефина/г кат. мин. Через 25 мин степень превращения аллилбензола достигает 51% при селективности 97,6%. Реакция протекает по уравнению 1. Как видно из приведенных данных, замена радикала - ( -( промоторе не меняет ни скорости, ни селективности процесса. П р и м е р 4. Диспропорционирование аллилбензола проводят на катализаторе Re20 4 Sn( CjH-j )4/З А220з ° держащем, вес.%: Re207l5; Sn( CjH 7)4 4, 5; 80,5, приготовленном по методике, описанной выше. Мольное отношение аллилбензола и Ке2О-, 100. Температура опыта . При этой температуре начальная скорость реакции 402 мл олефина/г кат-мин. Через 6 мин степень прекращения аллилбензола достигает 81,2% при селективности 96,4%. Состав продуктов реакции соответствует протеканию реакции по уравнению I. Пример 5. Диспропорционирование аллилбензола проводят на катализаторе Re 20-J + Зп(С4.Нй lf/arvAt203 , содержащем, вес.%: Re20-7l5; Sn( С Н )4 5,УА220280, приготовленном по методике, описанной выше. Мольное отнсяление аллилбензола и Re-O-jlOO. Температура опыта - 17с. При этой температуре начальная скорость реакции 119 мл олефина/г кат.мин. Через. 25 мин степень превращения аллилбензола достигает 62,8% при селективности 97,6%. Состав продуктов реакции соответствует протеканию метатезиса аллилбензола по уравнению I. П р и м е р 6. Диспропорционирование аллилбензола проводят на катализаторе RejO-, 5п(, со- держащем, вес.%: 4%4 j-Al203 приготовленном по методике, описанной выше. Мольное отношение аллилбензола и Re2O7lOO. Температура опыта 95°С. При этой температуре начальная скорость реакции 410 мл олефина/г кат. мни. Через 6 мин степень превращения аллилбензола достигает 82,6% при селективности 96,5%. Состав продуктов реакции соответствует протеканию метатезиса по уравнению I. Пример. Диспропорцнонирование аллилбензола проводят на катаlJiflJt.J П о Vy-llC 1 l s-O . A 1ДиД. i Re207 + Sn( C Hg 1,/3 -А220з , coлизаторе1, вес.%: Re, Sn( 0,49)4 держащем, (J.«; не, , приготовленном по методике, описанной выше. Мольное отношение аллилбензол и Re20-7l60. При 20 С начальная скорость реакции 70,5 мл олефина/г кат.мин. Через 30 мин степень превращения аллилбензола достигает 54,0% при селективности 97,4%. Состав продуктов реакции соответств ет протеканию метатеэиса по уравнению I. Примере. Диспропорциониро ваниеаллилбензола проводят на катализаторе RegO-j + Sn ( ° держащем, вес.%: Re20-j 10; Sn( C4Hg)4 4 J 86,0, приготовленном по методике, описанной выше. Мольное отношение аллилбензол и 290. При начальнаяскорость реакции диспропорционирования аллилбензола 235 мл олефина/г кат. мин. Через 15 мин степень превращения аллилбензола достигает 64,9% при селективности 97,0%. Состав про дуктов реакции соответствует протека никг метатезиса по уравнению I. П р и м е р 9. Диспропорционирование стирола проводят на катализаторе Fe20j + 5n(C4H9)4/ir-Al2-3 содерягащем , вес. i ;Re20-,15; Sn ( )45;у--Л120з 80, приготовлен|НОм по методике, описанной выше. Мольное отношение стирол и Re20-jlOO Начальная скорость реакции метатезиса при составляет 40,5 мл олефина/г кат.мин. Длительность опыта 30 минJстепень превращения стирола 15,8%. KaiK видно из приведенных данных, скорость реакции пресвляает данные прототипа в 202,5 раза,а степень превращения стирола - в 2,2 раза.Продуктами реакции являются этилен и стильбен.Состав продуктов реакции указывает на протекание метатезиса стирола по уравнению II .-CH + C Kg-CH CH-C H5 и Полученный стильбен выделяют, очищают перекристаллизацией и он имеет пд.124С, Найдено, %: С 92,95; Н 7,05. --М 12 С 93,33; Н 6,6,7. Вычислено, %: Как установлено методами хроматографии и ИК-спектроскопии в основном присутствует транс-форма, Диспропорционирование аллилбензола на алюморениевом катализаторе, промотированном ЗпКд приведено в таблице. Преимуществами предлагаемого способа по сравнению-с прототипом являются: существенное повышбвние производительности процесса (увеличение степени превращения аллилбензола в л2, б раза, стирола - в 2,2 раза при увеличении скоростей реакции в 100 и 200 раз, соответственно; возможность получения продуктов высокой частоты за счет повышения селективности реакции (97,8% вместо 88r5%j; возможность получения диарилзамещенных олефинов по технологии и на аппаратуре обычно применяемых в промышленности основного органического синтеза.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения олефинов | 1982 |

|

SU1068412A1 |

| Способ получения олефинов | 1982 |

|

SU1057483A1 |

| Способ получения олефинов | 1974 |

|

SU517575A1 |

| Способ получения олефинов | 1976 |

|

SU644766A1 |

| Способ получения олефинов | 1981 |

|

SU1165676A1 |

| Способ получения виниладамантанов или его замещенных | 1978 |

|

SU789472A1 |

| Способ получения олефиновых углеводородов | 1973 |

|

SU445259A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНОВЫХ ОЛИГОМЕРОВ | 2001 |

|

RU2199516C2 |

| КАТАЛИЗАТОР, СОСТОЯЩИЙ ИЗ ПЕРЕХОДНОГО МЕТАЛЛА, НАНЕСЕННОГО НА ДИОКСИД КРЕМНИЯ ВЫСОКОЙ ЧИСТОТЫ, ДЛЯ МЕТАТЕЗИСА ОЛЕФИНА (ОЛЕФИНОВ) | 2002 |

|

RU2291743C2 |

| Способ получения галоидолефинов, меченных дейтерием | 1976 |

|

SU572444A1 |

СПОСОБ ПОЛУЧЕНИЯ СТИЛЬБЕНА ИЛИ 1,4-ДИФЕНИЛБУТЕНА-2 диспропорционированием соответственно стирола или аллилбензола в присутствии катализатора на основе R

Состав катализатора, вес.%

Температура,°С

Загрузка аллилбенз

моль аллилбензо ..моль RegO

Начальная скорость .реакции,

мл, олефина

г кат, ivttiH

5,0

15,015,0

15,0

5,010,0 4,5 5,0 5/0 5,0 5,0 4,0 0,0

90,086,0 80,0

80,580,0 0

95-17 95

2020

100100

160

100

290

402 119

410

70,5 235 та. мин Степень превраще Селективность,% Примечание.10543408

Продолжение таблицы 10 30 25 б25б 30 15 76,8 50,2 51,0 81,262,882,6 54,0 64,9 97,8 97,2 97,6 96,497,696,5 97,4 97,4 В примерах 1,2,5-8 R - г Н, впримере 4 R - с,Н,, в примере 3 R - С,Н...

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ получения стильбена или его алкилпроизводных | 1977 |

|

SU869552A3 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Русская печь с оборотами | 1925 |

|

SU1931A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Кинематографический аппарат | 1923 |

|

SU1970A1 |

Авторы

Даты

1983-11-15—Публикация

1982-06-25—Подача