Изобретение относится к приборостроению и может быть использовано в электронной промышленности, в промышленности рредств связи, а также в радиотехнической промышленности в частности, для обработки фотореаистовых пластин.

Известен станок для притупления кромок и углов прямоугольных пластин содержащий многопозиционный роторi несущий устройства для крепления пластин ij .

Однако при обработке на этом станке требуется многократная ручная пе 5естановка пластин для притупления кромок на всех сторонах, что делает станок малопроизводитель ным.

Цель изобретения повышение про изводительности путем автоматизации процесса, обработки.

Указанная цель достигается тем, что станок для притупления кромок и углов прямоугольных пластин, содержащий многопозиционный ротор, несущий устройства для крепления

, пластин, снабжен механизмом синхронизации вращения многопозиционного ротора и устройства для закрепления обрабатываемых пластин, при этом йоследнее выполнено в виде жесткой рамы, несущей соосно расположенные подпружиненные левую и правую опоры и подпружиненный 4« ксатор, предназначенный для взаимодействия с четырехвитковым кулачком/ установленны

с возможностью возвратно-поступатель ного перемещения по скользящей втулке , установленной на правой, опоре, при этом левая опора снабжена храповым механизмом, а станок снабжен базирующим съемным упором, предназначенным для взаиь«эдействия с обрабатываемой пластиной и расположенным на станине станка.

При этом, на наружной поверхности кулачка выполнен осевой закрытый продольный паз с наклонньам под углом 15 - дном, с входным и выходным отверстиями по краям паза, причем ширина верхней части продольного паза меньше ширины паза витков на наружной поверхности кулачка,

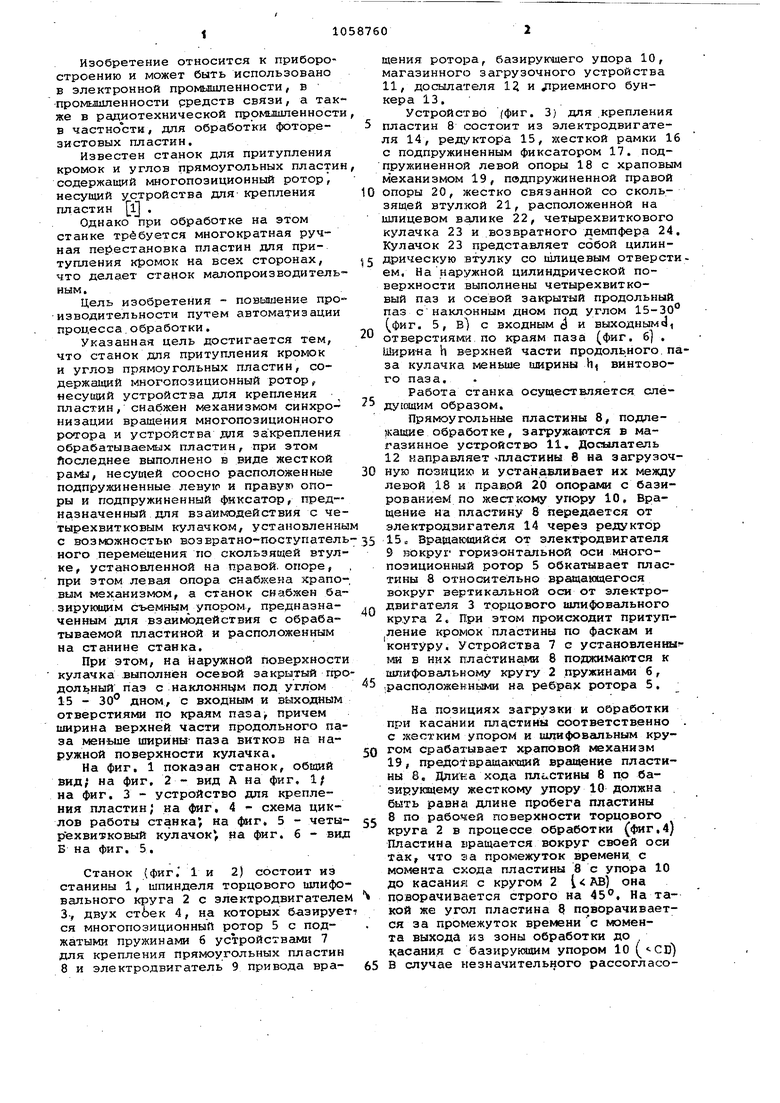

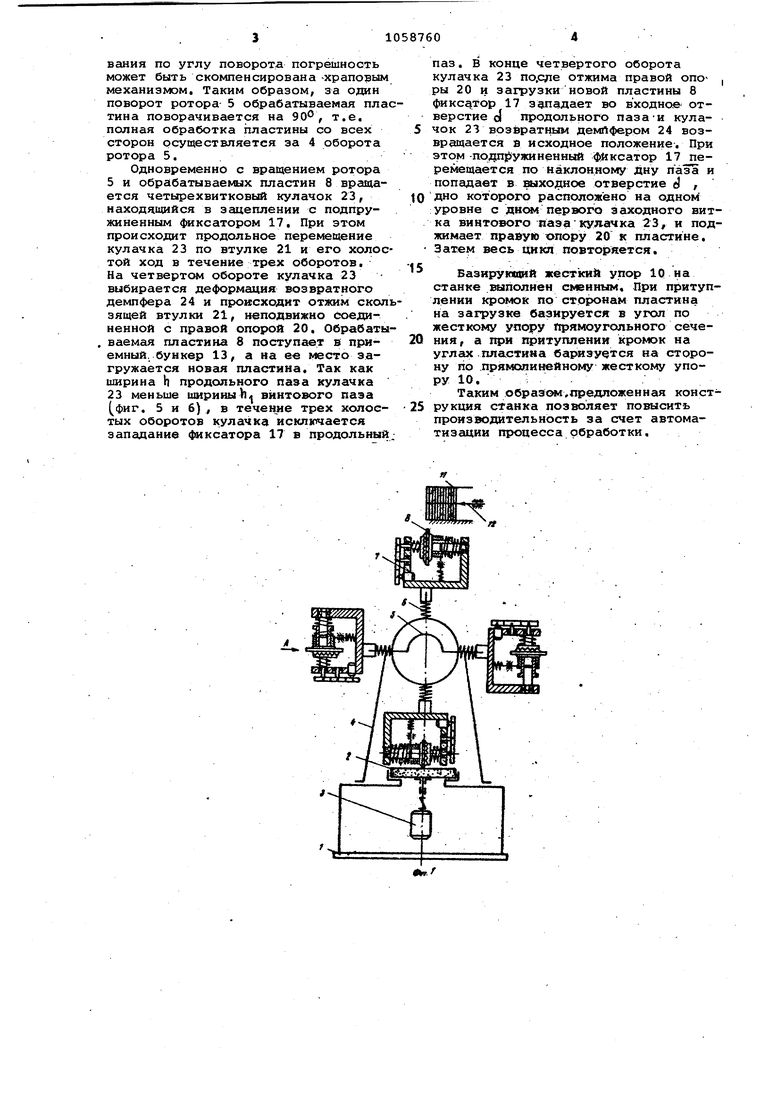

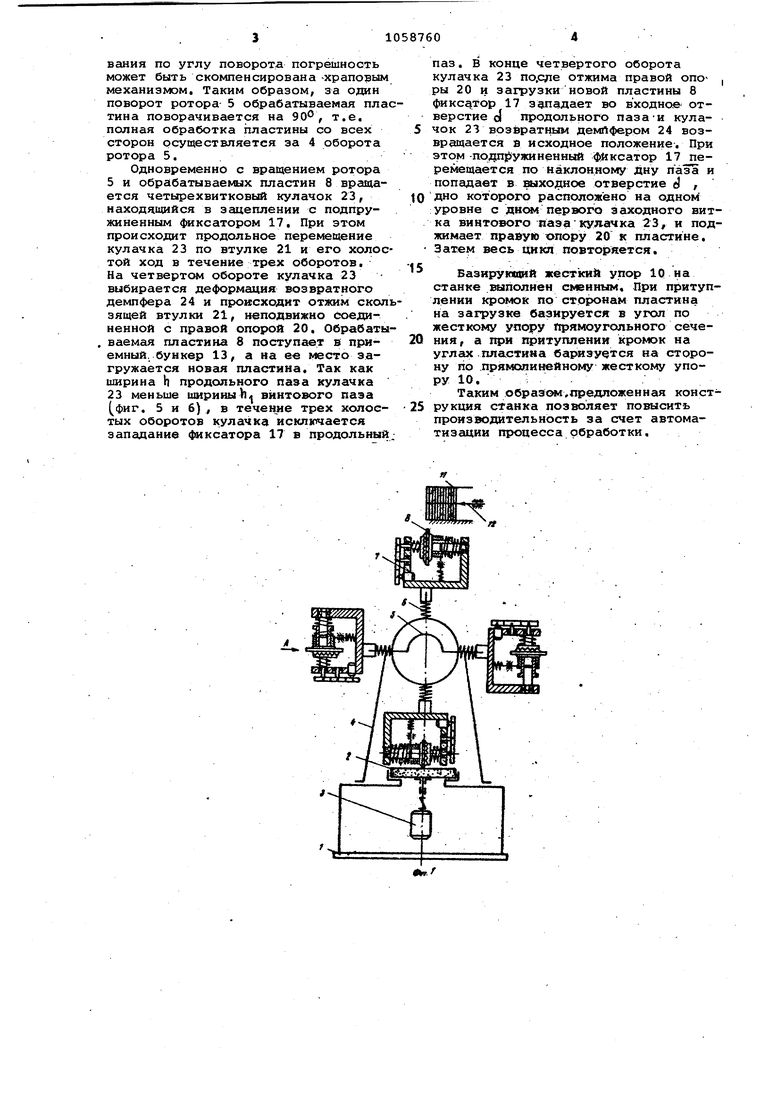

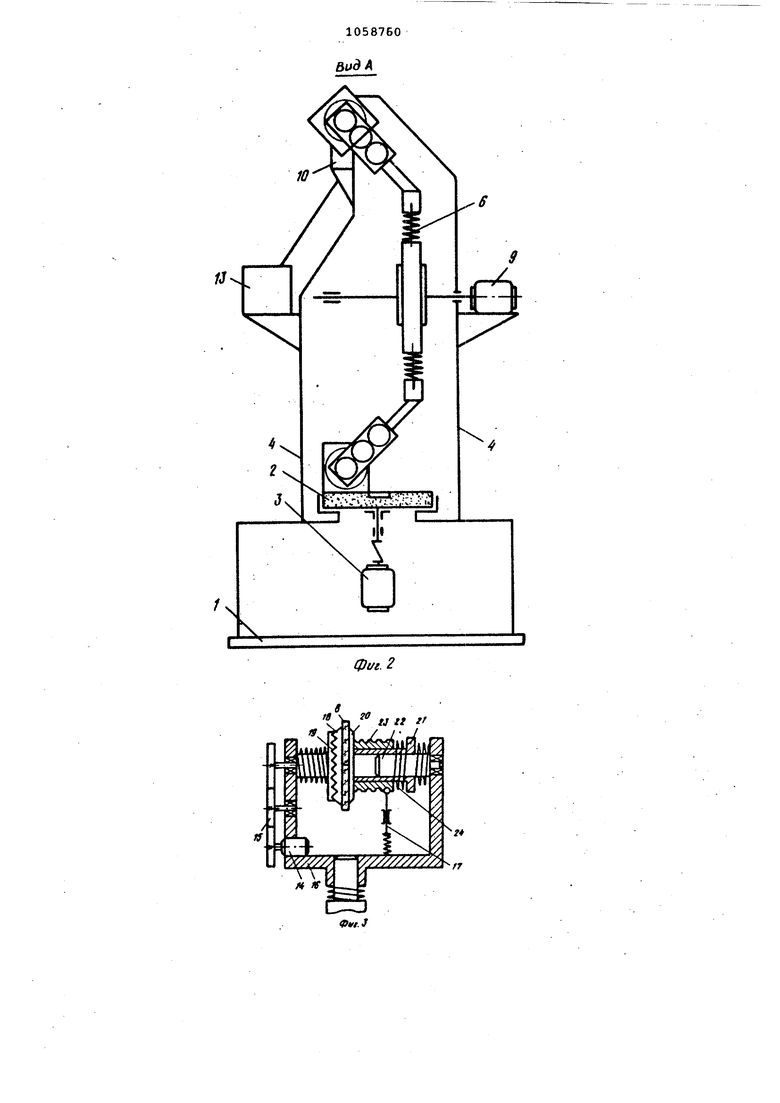

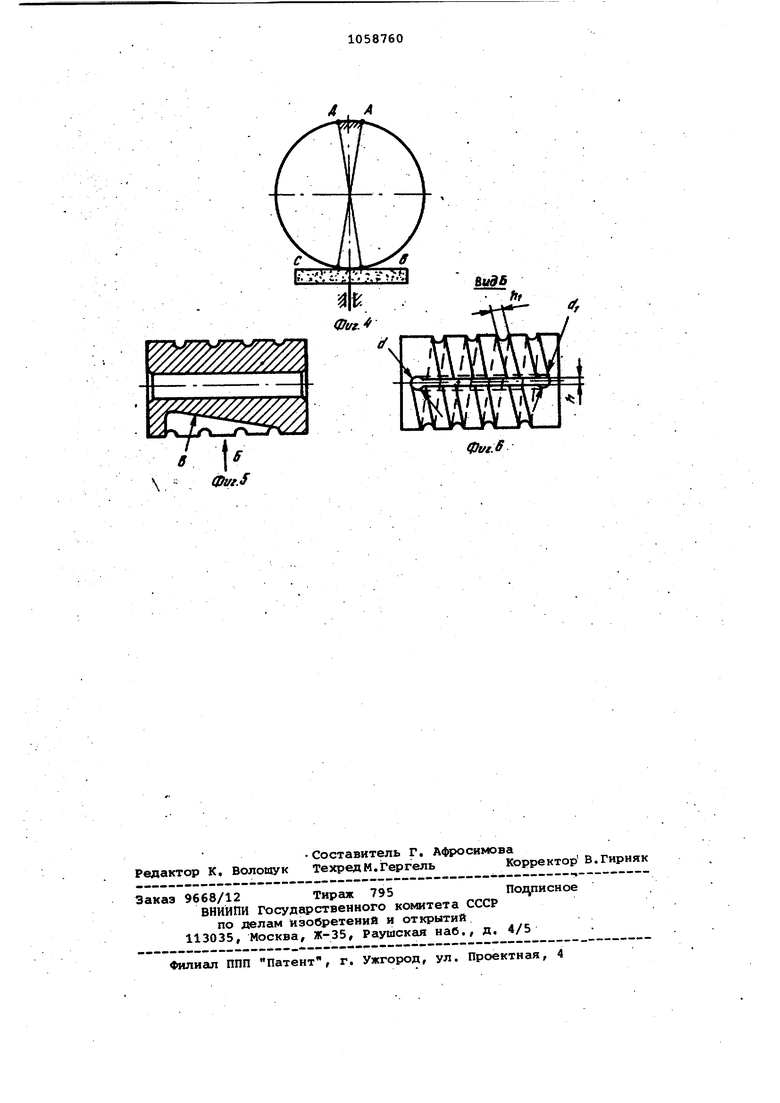

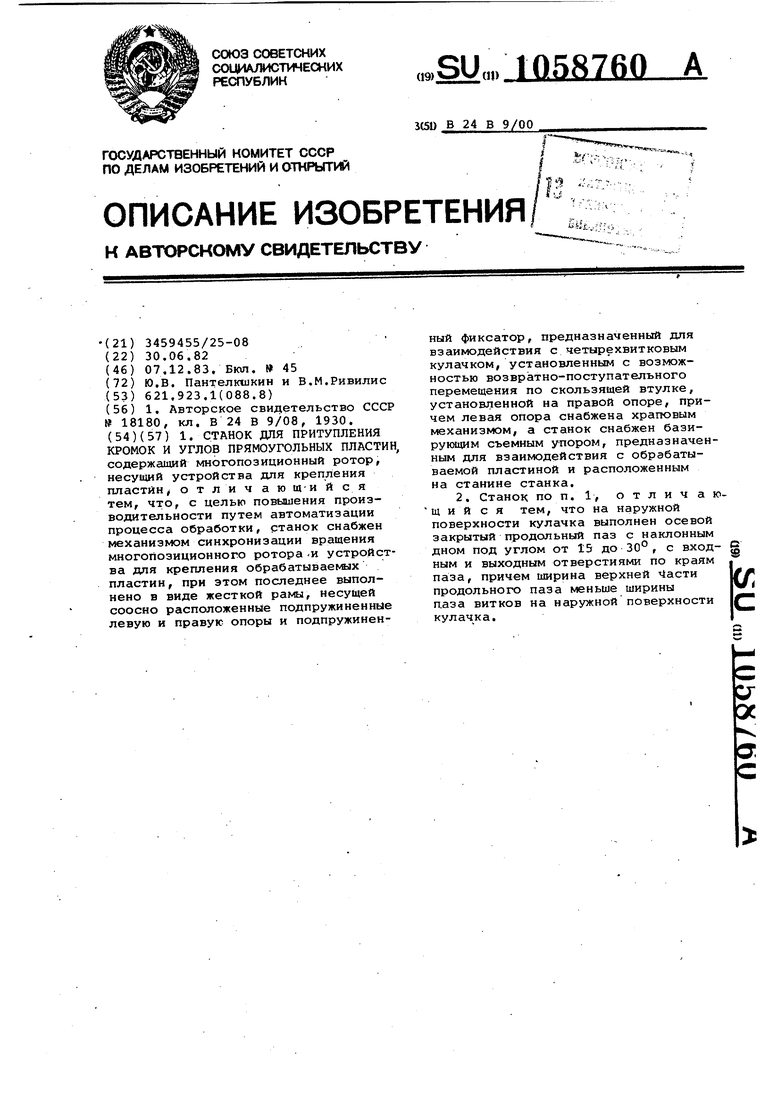

На фиг, 1 показан станок, общий вид; на Фиг, 2 - вид А на фиг, I/ на фиг. 3 - устройство для крепления пластин; на фиг, 4 - схема циклов работы станка) на яяг. 5 - четырехвитковый кулачок, на фиг, б - вид В на фиг, 5,

Станок (фиг, 1 и 2) состоит из станины 1, шпинделя торцового шлифовального круга 2 с электродвигателем 3-, двух стЬек 4, на которых базирует ся многопозиционный ротор 5 с поджатыми пружинами б устройствами 7 для крепления прямоугольных пластин 8 и электродвигатель 9 привода вращения ротора, базируквдего упора 10, магазинного загрузочного устройства 11, досылателя 1Я и /гриемного бункера 13,

Устройство (фиг, 3) для .крепления пластин 8 состоит из электродвигателя 14, ред:/ктора 15, жесткой рамки 16 с подпружиненным фиксатором 17, подпружиненной левой опоры 18 с храповым механизмом 19, подпружиненной правой опоры 20, жестко связанной со скользящей втулкой 21, расположенной на шлицевом в.алике 22, четырехвиткового кулачка 23 и возвратного демпфера 24 Кулачок 23 представляет собой цилиндрическую втулку со шлицевым отверстием. На наружной цилиндрической поверхности выполнены четырехвитковый паз и осевой закрытый продольный паз Снаклонным дном под углом 15-30° фиг, 5, в) с входным и выходным«J, отверстиям:и по краям паза (фиг, б , (а ири«а h верхней части продольного, паза кулачка меньше ширины винтового паза. .

Работа станка осуществляется слёдуЕощим образом.

Прямоугольные пластины 8, подлежащие обработке, загружаются в магазинное устройство 11, Досьшатель 12 ь.аправляет -.пластины 8 на загрузочную позицию и устанавливает их между левой 18 и прав.ой 20 опорами с базированиек по жесткому угюру 10, Вращение на пластйну 8 передается от электродзигателя 14 через редуктор 15с Враиакйшйся от электродвигателя 9 вокруг- горизонтальной оси многопозиционный ротор 5 обкатывает пластины 8 относительно враадакнцегося вокруг вертикальной оси от электродвигателя 3 торцового шлифовального кр.уга 2, При этом происходит притуп|Ление кромок пластины по фаскам и контуру. Устройства 7 с установленные ми в них пластинаш 8 поджимаются к шлифовальному кругу 2 .пружинами 6, «расположекина м на ребрах ротора 5,

На позициях загрузки и обработки при касании пластины соответственно с жестким упором и шлифовальным кругом срабатывает храповой механизм 19, предотвращающий вращение пластины 8. Длина хода пле стины 8 по баэирукацему жесткому упору 10 должна , быть равна длине пробега пластины 8 по рабочей поверхности торцового круга 2 в процессе обработки (фиг,4) Пластина вращается вокруг своей оси такг что за промежуток времени с момента схода пластины 8 с упора 10 до касания с кругом 2 ( АВ) она поворачивё1ется строго на 45, На такой же угол пластина 8 поворачивается за промежуток времени с момента ВЫХОДИ из зоны обработки до касания с базирующим упором 10 (СС) В случае незначительного рассогласования по углу поворота погрешность ожет быть скомпенсирована -храповым еханизмом. Таким образом, за один поворот ротора- 5 обрабаткваемая пластина поворачивается на 90, т.е. полная обработка пластины со всех сторон осуществляется за 4 оборота отора 5.

Одновременно с вращением ротора 5 и обрабатываемых пластин 8 вращается четырехвитковый кулачок 23, находящийся в зацеплении с подпружиненным фиксатором 17, При этом происходит продольное перекющение кулачка 23 по втулке 21 и его холостой ход в течение трех оборотов. На четвертом обороте кулачка 23 выбирается деформация возвратного демпфера 24 и проксходит отжим скользящей втулки 21, неподвижно соединенной с правой опорой 20. Обрабатываемая пластина 8 поступает в приемный, бункер 13, а на ее место загружается новая пластина. Так как ширина h продольного паза кулачка 23 меньше ширины)|| винтового паза (фиг. 5 и 6) , в течение трех холостых оборотов кулачка исклкчается западание фиксатора 17 в продольный:

паз. В конце четвертого оборота кулачка 23 по.сде отжима правой опоры 20 и загрузки новой пластины 8 17 западает во входное отверстие cJ продольного паза-и кула5 чок 23 возвратным демЛфером 24 возвращается в исходное положение. При этом -подпружиненный фиксатор 17 перемещается по наклонному дну па и попадает в выходное отверстие J ,

10 дно которого расположено иа одном уровне с днс первого заходного витка винтового пазакулачка 23, и поджимает праву опору 20 к пластине. Затем весь Цикл повторяется.

5 Базирующий жесткий упор 10 на

станке выполнен сквнным. При притуплении кромок по сторонам пластина на загрузке базируется в угол по жесткому упору прямоугольного сече20 ния, а гфи притуплении кромок на углах .пластина барязуется на сторону по прямапи(юйному жесткому упору 10. J

Таким образстл,предложенная конст25 рукция станка позволяет повысить производительность за счет автоматизации процесса обработки. Вид А

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для заточки короснимателей | 1990 |

|

SU1776541A1 |

| Станок для заточки короснимателей | 1989 |

|

SU1710304A1 |

| Способ изготовления бесконечной шлифовальной ленты и устройство для его осуществления | 1984 |

|

SU1238955A1 |

| Роторный станок для шлифования отверстий деталей | 1989 |

|

SU1660940A1 |

| Станок для заточки короснимателей | 1988 |

|

SU1645105A1 |

| Станок для заточки сверл | 1978 |

|

SU770753A1 |

| Станок для заточки боковых граней зу-бьЕВ пил | 1979 |

|

SU850337A1 |

| Станок для шлифования плоских поверхностей деталей | 1988 |

|

SU1602710A1 |

| Способ и устройства механической обработки шатунных шеек крупногабаритного коленчатого вала на токарном станке | 2015 |

|

RU2625151C2 |

| ШЛИФОВАЛЬНЫЙ СТАНОК | 1991 |

|

RU2082588C1 |

1. СТАНОК ДЛЯ ПРИТУПЛЕНИЯ КРОМОК И УГЛОВ ПРЯМОУГОЛЬНЫХ ПЛАСТИН, содержащий многопозиционный ротор, несущий устройства для крепления пластинi о тли ч ающ-и и ся тем, что, с целью повышения производительности путем автоматизации процесса обработки, ртанок снабжен механизмом синхронизации вращения многопозиционного ротора .и устройства для крепления обрабатываемых пластин, при этом последнее выполнено в виде жесткой рамы, несущей соосно расположенные подпружиненные левую и правую опоры и подпружиненный фиксатор, предназначенный для взаимодействия с четырехвитковым кулачком, установленным с возможностью возвратно-поступательного перемещения по скользящей втулке, установленной на правой опоре, причем левая опора снабжена храгговым механизмом, а станок снабжен базирующим съемным упором, предназначенным для взаимодействия с обрабатываемой пластиной и расположенным на станине станка. 2. Станок по п. 1, отличающ и и с я тем, что на наружной поверхности кулачка выполнен осевой закрытый продольный паз с наклонным дном под углом от 15 до 30°, с вход§ ным и выходным отверстиями по краям (Л паза, причем ширина верхней асти продольного паза меньше ширины С даза витков на наружной поверхности кулачка.

и tf г

п

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для передачи на расстояние показаний уровня жидкости | 1929 |

|

SU18180A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1983-12-07—Публикация

1982-06-30—Подача