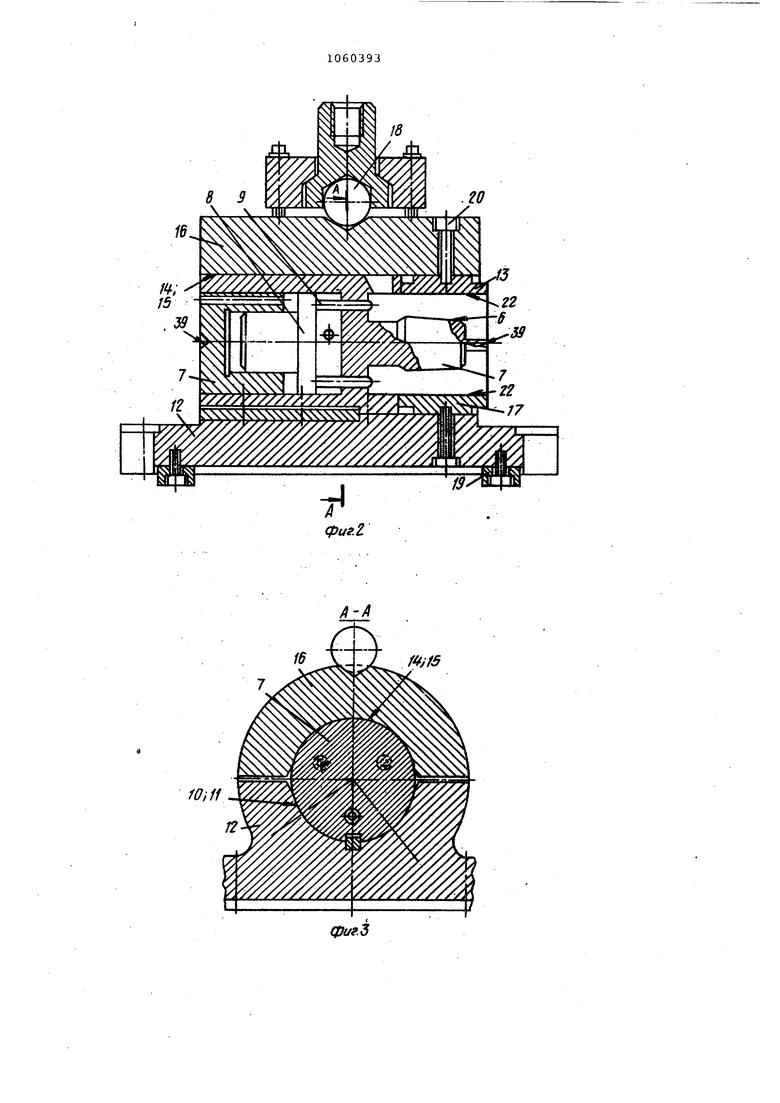

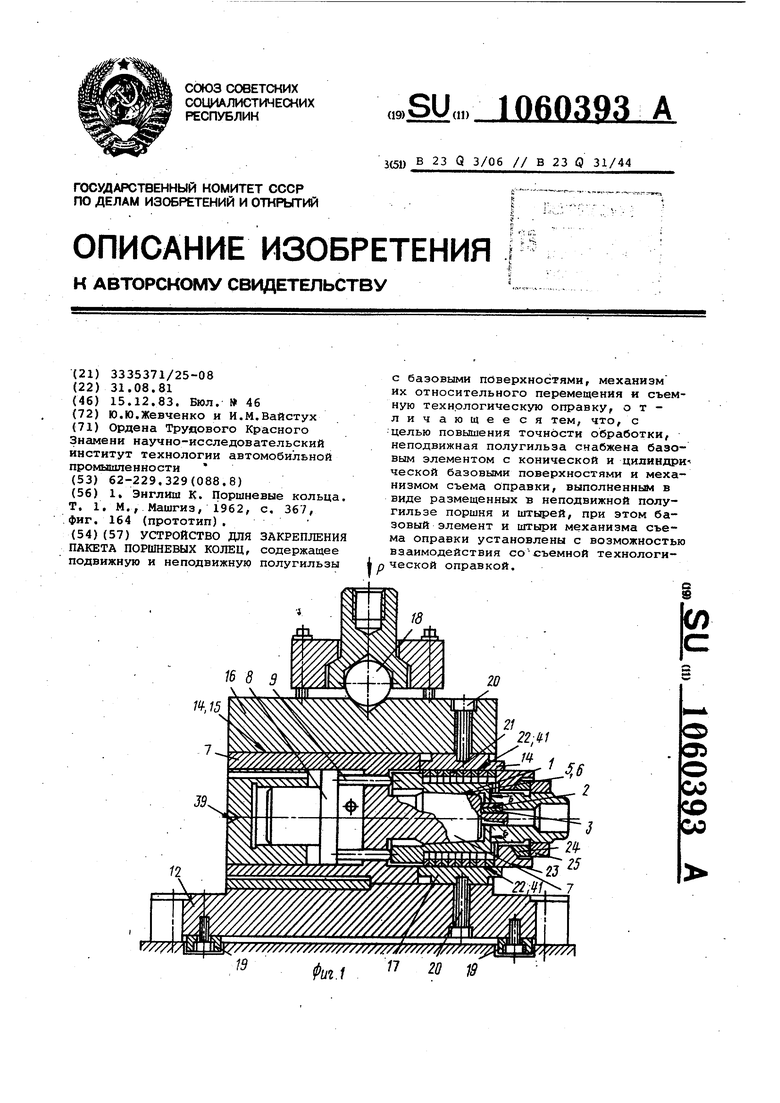

Изобретение относится к обработке материалов резанием, а именно к устройствам для закрепления пакета порш невых колец при их механической обра ботке . Известно устройства для закрепления пакета поршневых колец, содержащее подвижную и неподвижную полугиль зы с базовЕлми поверхностями, механиз их относительного перемещения и съем ную технологическую оправку ij Недостатком указанного устройства является отсутствие высокой точности обработки, что обусловлено быстрым износом базовых поверхностей полугильз, поскольку как при сборке, так и в процессе перемещения оправки по технологическому маршруту ее базовые поверхности незащищены от контактов с элементами устройств для сборки, обработки и перемещения, Цель изобретения - повышение точности обработки поршневых колец. Указанная цель достигается тем, что в устройстве, содержащем подвижную и неподвижную полугильзы с базовыми поверхностями, механизм их относительного перемещения и съемную технологическую оправку,,неподвижная полугильза снабжена базовым элементом с конической и цилиндрической базовыми поверхностями и механизмом съема оправки, выполненным в виде размещенных в неподвижной полугильзе поршня и штырей, , при этом базовый элемент и штыри механизма съема оправки установлены с возможностью взаимодействия со съемной технологической оправкой. Такое выполнение устройства обеспечивает защиту его базовых поверхностей и темсамым повышение точноети обработки поршневых колец. На фиг. 1 изображено устройство с корпусом съемной технологической оправки и пакетом поршневых колец, продольный разрез; на фиг. 2. - устро ство без корпуса съемной технологической оправки, продольный разрез; на фиг,3 - разрез А-А на фиг, 2; на фиг. 4 - съемная технологическая оправка с пакетом поршневых колец, продольный разрез; на фиг. 5 - разрез Б-Б на фиг. 1, - Устройство содержит корпус 1 съем ной технологической оправки с призм тической шпонкой 2 и сферической шпонкой 3, Для облегчения корцуса 1 его базовая поверхность 4 и базовая кон ческая поверхность 5 выполнены экви дистантными. Корпус 1 своей базовой поверхностью 5 соединен без зазора Идентичной базовой поверхностью 6 базирующего элемента - упора 7, в ц линдрической полости которого разме щен поршень 8 с штырями 9, Упомянутый упор 7 своей цилиндрической баз вой поверхностью 10 жестко соединен с идентичной поверхностью 11 нижней неподвижной центрирующей составной полугильзы 12, рабочая часть которой выполнена -в виде вставки 13, а базовой поверхностью 14 имеет возможность контактирования с идентичной базовой поверхностью 1 верхней подвижной центрирующей составной полугильз.ы 16, рабочая часть которой выполнена в виде вставки 17, Полугильза 16 соединена с приводом (не показан) посредством шарового сочленения 18. Положение нижней полугильзы 12 относительно верхней полугильзы 16 фиксируется н а пр авл яющими 19. Вставки .13 и 17 жестко соединены болтами 20 с основой полугильз. Внутренний диаметр вставок 13 и 17 в сборе равен диаметру обжима пакета колец 21, причем их внутренняя цилиндрическая поверхность 22 эквидистантна поверхностям 11 и 15 полугильз 12 и 16, Зажим пакета колец по торцам осуществляется механизмом, состоящим из шайб 23 и 24, а также гайки 25, Устройства снабжено также съемной техноло йческой оправкой 2-6 с центровы1.1и отверстиями 27, предназначенными для финишной обработки базовой поверхности 28 оправки 26, идентичной базовой поверхности 5 корпуса 1, а также поверхности 29 и резьбы 30 корпуса 1, при его закреплении на оправке 26 болтами 31 перед обработкой наружного диаметра, С целью защиты поверхностей от материалов покрытия при плазменном напылении поверхности32 и 33 размещены в полости шайбы 23, а поверхность 34 снабжена полированным гальваническим хромом 35, цилиндрические хвостовики с поверхностями 36 и 37 предназначены для автоматического перемещения корпуса 1 и оправки 26 по технологи|ческому маршруту, причем поверхность 36 выполнена на корпусе, а поверхность 37 на технологической оправке. Поверхности направлены противоположно и расположены соосно. Расстояние между поверхностями 29 и 38 корпуса 1 равно Е) , Центровые отверстия 39 предназначены для финишной обработки поверхностей 6, 10 /14/ Расстояние между поверхностью 40 шайбы 23 и торцом первого кольца равно К Устройство работает следующим образом. Из корпуса 1 удаляется технологическая оправка 26, отворачивается гайка 25, снимаются шайбы 23 и 24. Затем на корпус 1 надеваются пакет колец 21 и шайбы 23 и 24 и слегка поджимается пакет колец к поверхности 29 гайкой 25. Далее корпус 1 с пакетом колец 21 надевается без зазора на базовую поверхность 6 упора 7, после чего пакет с кольцами 21 обжимаются в радиальном направлении полугильзой 16 с силой Р посредством пневмоцилиндра (не показан) через шаровое сочленение 18. Обжим колец 21 осуществляется до взаимного упора полугил зы 16 и упора 7 по поверхностям 14 и 15. В момент контакта поверхностей 14 и 15 поверхность 41 пакета ко лец 21 с учетом использования сил со ственной упругости колец центрируется относительно -поверхности 6 с помо щью поверхности 22. ОбжатыГ в радиал ном направлении и сцентрированный от носительно поверхности 6 пакет колец 21 зажимается по торцам гайковертом (не показан), при этом крутящий момент от гайковерта передается на основание посредством гайки 25, резьбы 30 корпуса 1, шпонок 2, 3 и упора 7, жестко соединённого болта ми с полугильзой 12, которая в свою очередь закреплена болтами на упомянутом основании. После зажима пакета колец 21 по торцам полугильза 16 уводится в исходное положение, а корпус 1 с помощью поршня 8 снимается с упора 7, пр этом корпус 1 взаимодействует с штырями 9. Снятый корпус 1 с пакетом колец 2 надевается без поверхностью 5 на идентичную поверхность -28 технологической оправки 26 и закрепляется болтами 31. Затем корпус 1-е кольцами 21 и оправкой 26 устанавливается в накопитель (не . п.оказан) поверхностями 36 и 37. ИЗ накопителя корпус 1 и оправка 26 автоматически перемещаются в рабочую зону загрузки, откуда они устанавливаются в прижимные центры станка (не показаны). При проточке канавок под плазменное напы ление блок резцов сначала ориентиру ют относительно поверхности 33, котЬ рая находится на определенном рас- стоянии 1ц от базовой поверхности 29 затем протачивают канавки у 1/2 паке та колец, после чего блок резцов ориентируют относительно поверхности 40, выполненной на расстоянии 2 относительно торца первого кольца, и обрабатывают вторую половину пакета колец. Одновременно резцом обтачи вают поверхность 41. Жесткость системы станок - приспособление - инструмент - деталь повышается за счет соединения корпуса 1 и технологической оправки 26 без зазора по коническим поверхностям 28 и 5 (угол конуса этих поверхностей - в пределах 7°). Причем поверхности контактирования 28 и 5 располагают в полости обоабатываемого пакета колец 21. Кроме того, исключена консоль при обработке, так как обрабвтку осуществляют в центрах станка. Износ базовых поверхностей 28,5, 14,15,6,41 и 22 практически исключен, так как они защищены от воздействия , плазмы и других процессов, что стабилизирует точность сборки пакетов, а следовательно, и стабилизируется точность обработки колец. Высокая точность центрирования обеспечивается принципом постоянства баз при изготовлении и сборке устройства, а также при сборке пакета колец и установке его в центры станка. Защита поверхности 34 необходима в случае использования оправок для производства поршневых колец с износостойким покрытием, нанесенным методом плазменного напыления, При плазменном напылении смежно расположенные поверхности, такие как 34 и 41, в случае отсутствия защиты покрываются материалами, обладающими высокой микротвердостью 2000-3000 кгс/мм. Удаление покрытия с указанных поверхностей представляет большую технологическую трудность, особенно в условиях массового производства поршневых колец. В случае снабжения поверхностей 34 слоем полированного гальванического хрома толщиной 0,2 мм обеспечивается защита указанных поверхностей на весь срок службы устройства. Такое выполнение устройства обеспечивает повышение точности обработки деталей за счет соблюдения принципа единства баз при изготовлении и сборке устройства, при сборке и обработке пакета колец, что достигается путем финишной обработки как базовых поверхностей устройства, так и наружного диаметра пакета колец от. одних и тех же центровых отверстий, использование в качестве базы конической поверхности с малым углом (л.7) наклона и расположение этой базы внутри полости обрабатываемого пакета поршневых колец, практическое исключение износа базовых поверхностей.

8

16

сриг.1

to

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРШНЕВЫХ КОЛЕЦ И УСТРОЙСТВО ДЛЯ НАВИВКИ СПИРАЛИ ИЗ СТАЛЬНОГО ПРОФИЛЯ | 2002 |

|

RU2219036C2 |

| Устройство для наружного хонингования пакетов поршневых колец | 1981 |

|

SU1042967A1 |

| Станок для доводки наружных цилиндрических поверхностей деталей | 1986 |

|

SU1364447A2 |

| Устройство для ориентации и обжима поршневых колец | 1973 |

|

SU541626A1 |

| Роторный станок для доводки поршневых колец | 1985 |

|

SU1288036A1 |

| АГРЕГАТНЫЙ ДЕРЕВООБРАБАТЫВАЮЩИЙ СТАНОК И НАСАДКА К НЕМУ | 1999 |

|

RU2161554C1 |

| Устройство для наружного хонингования поршневых колец | 1979 |

|

SU776891A1 |

| Автомат для гидропластической обработки цилиндрических зубчатых колес | 1985 |

|

SU1593974A1 |

| Устройство для сборки сердечников роторов электрических машин | 1987 |

|

SU1557637A1 |

| Устройство для наружного хонингования пакетов поршневых колец | 1980 |

|

SU1024242A1 |

УСТРОЙСТВО ДЛЯ ЗАКРЕПЛЕНИ ПАКЕТА ПОРШНЕВЫХ КОЛЕЦ, содержащее подвижную и неподвижнувз полугильзы 16 8 3 (///////////7////// 19л.. с базовыми поверхностями, механизм их относительного перемещения и съемную технологическую оправку, отличающее ся тем, что, с целью повышения точности обработки, неподвижная полугильза снабжена базовым элементом с конической и цилиндрической базовыми поверхностями и механизмом съема оправки, выполненным в виде размещенных в неподвижной полугильзе поршня и штырей, при этом базовый элемент и штыри механизма съема оправки установлены с возможностью взаимодействия со-съемной технологической оправкой. //////// /////// 17 20 19

16

Will

/«//5 Л/,//,// j.:. тттттж f f f / .т

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Энглиш К | |||

| Поршневые кольца Т | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| М., Машгиз, 1962, с, 367, фиг | |||

| Способ получения суррогата олифы | 1922 |

|

SU164A1 |

Авторы

Даты

1983-12-15—Публикация

1981-08-31—Подача