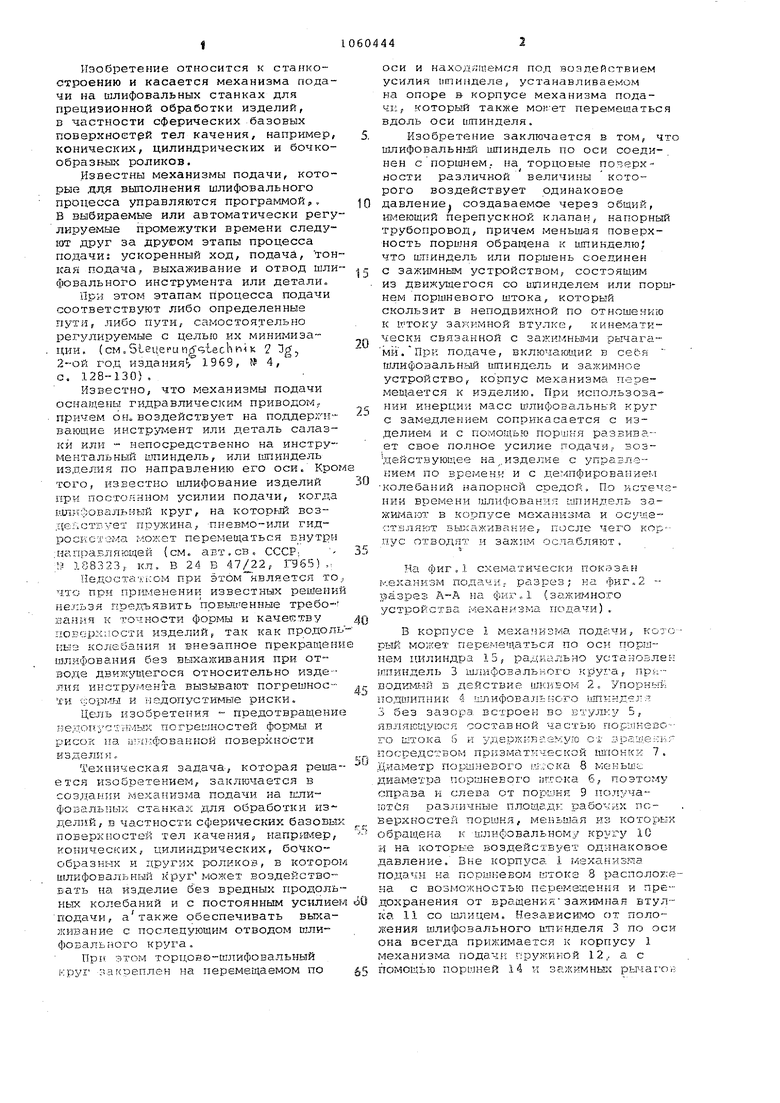

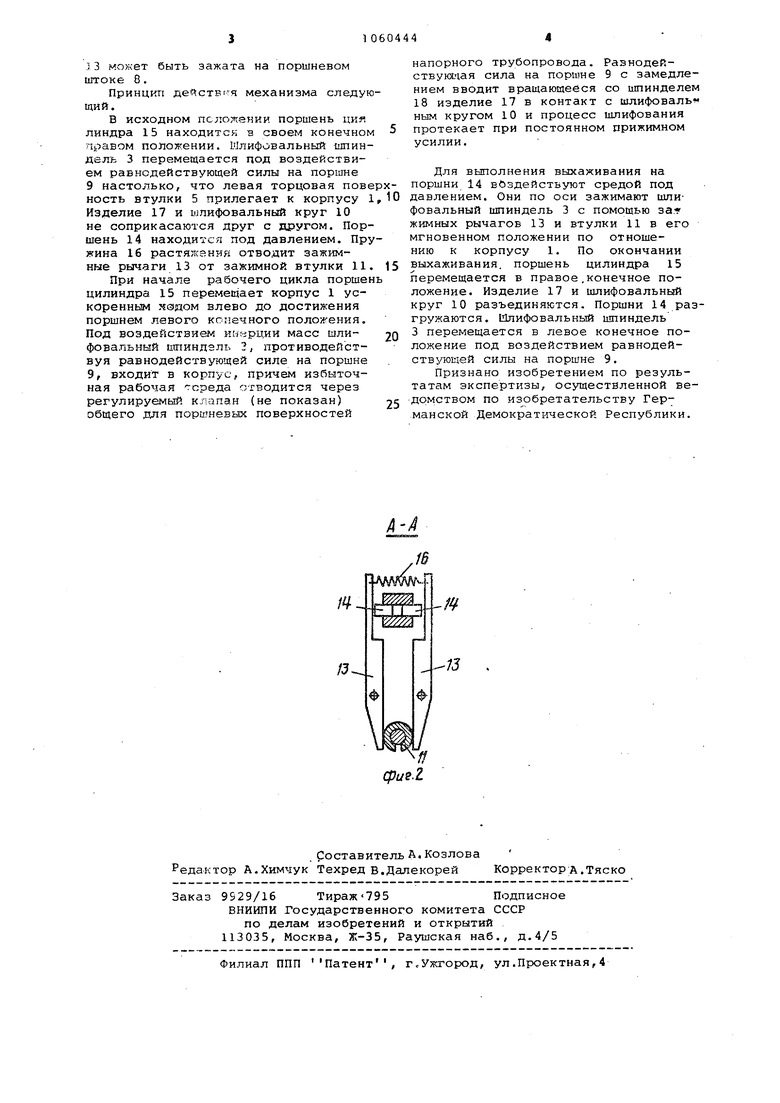

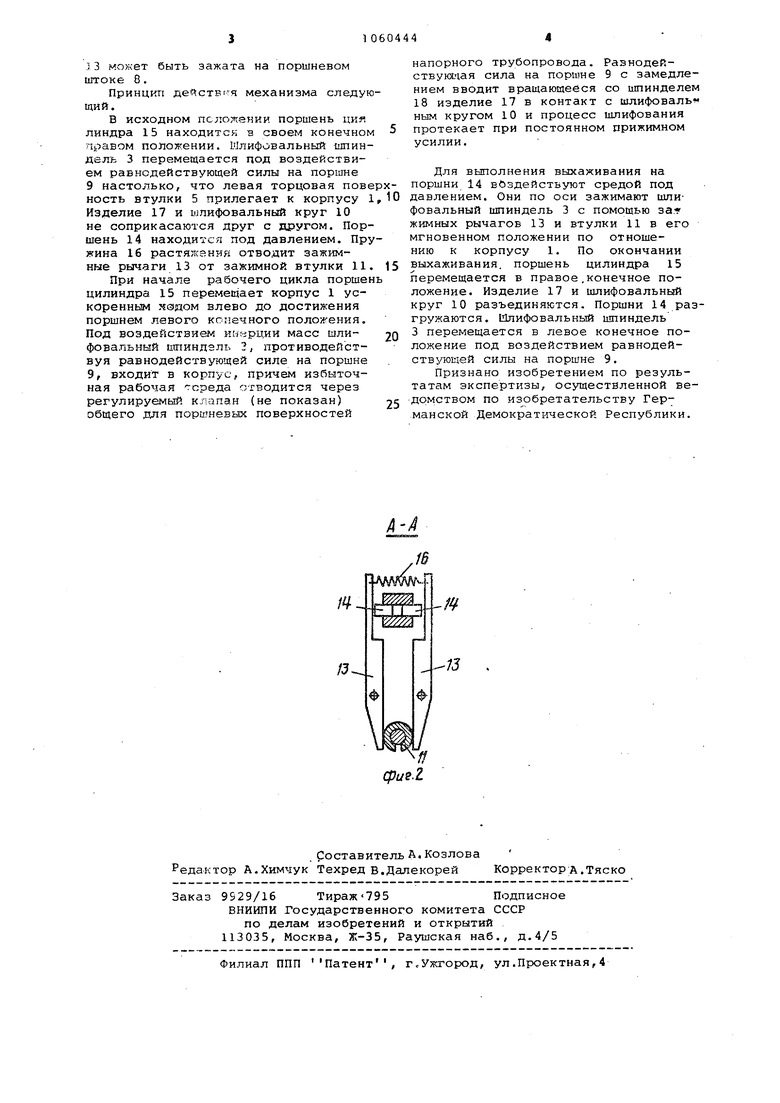

Изобретение относится к станкостроению и касается механизма подачи на шлифовальных станках для прецизионной обработки изделий, в частности сферических базовых поверхностей тел качения, например, конических, цилиндрических и бочкообразных роликов. Известны механизмы подачи, которые ддя выполнения шлифовального процесса управляются программой р. В выбираемые или автоматически регу лируемые промежутки времени следуют друг за друсом этапы процесса подачи г ускоренный ход, подача, тон кая подача выхаживание и отвод шли Фовального инструмента или детали При этом этапам процесса подачи соответствуют либо определенные пути, либо пути, самостоятельно регулируемые с целью их минимизации, (cM 5ieuetu ng|9techi к 2 g, 2--ОЙ год издания 1969, № 4, с. 128-130) . Известно, что механизмы подачи оснащены гидравлическим приводом, причем он воздействует на поддерхИБающие HHCTps vieHT или деталь салазки или - непосредственно на инструментальинв шпиндель, или шпиндель изделия по направлению его оси/ Кро того, изБестно шлифование изделий при постоянном усилии подачи, когда ишкфовальный круг, на который возл еГ ствует пружина, -пиевмо-или гидросистема может перемещаться в нутри направляющей (см. авт.ев, СССР, а 188323f кл. В 24 В 47/22, П65),; Недостагком при этом является то что при пргшенении известных решени нельзя предъявить повкигенные требовгьчия к точности формы и качектву гюЕ.;р::;юстн изделий, так как продол кыэ колебания и внезапное прекращен иишфования без вглзхалсивания при отводе движ щегося относительно изде-ЛИЯ инструмента вызывают погрешности «орглы и недопустимые риски. Цель изобретения - предотвращени г5е,пО1 :усти. погрешностей формы и рисок га. иимфовавной поверхности изделия, Тех1п-1ческая задача, которая реш ется изобретением, заключается в создании механизма подачи на кши™ фовальпых: станках для обработки изделий, в частности сферических базовы поверхностей тел качения nanpjaviep, конических, цилиндрических, образных и других роликов, в которо шлифовальный jcpyr может воздействовать на изделие без вредных продоль ных колебаний и с постоянным усилие подачи, атакже обеспечивать выхаживание с последующим отводом гйлифовального круга. этом торцово-юлифовальный ivpyi закреплен на перемещаемом по оси и находйщемся под воздействием усилия ьпинделе, устанавливаемом на опоре в корпусе механизма подачи, который также мом-ет перемещаться вдоль оси шпинделя. Изобретение заключается в том, что шлифовальнгзй шпиндель по оси соединен с поршнем, на торцовые поверхности различной величины которого воздействует одинаковое давление, создаваемое через общий, ш 1еющий перепускной клапан, напорный трубопровод, причем меньшая поверхность поршня обращена к шпинделю; что шгшндель или поршень соединен с зажимным устройством, состоящим из движущегося со шпинделем или поршнем поршневого штока, который скользит в неподвижной по отношению к itTOKy заккмной втулке, кинематически связанной с зажиг.1ными рычага-ми.Прк подаче, включающий в сеся шлифовальный шпиндель и зажимное устройство,, корпус механизма перемещается к изделию. При использозании инерции масс шлифовальнкй круг с замедлением соприкасается с изделием и с помощью поршня развивает свое полное усилие подачи,, зоздействующее на .изделие с управланием по времени и с де;4пфироваиием колебаний напорной средой. По истечении времени шлн.фования шпиндель зажшчают в корпусе механизма к осуществляют зьксаживакие, после чего нор-пус отводят и зазкям ослабляют. Н-а фиг . 1 схематически показан кехакизм подачи- разрез; на Фиг.2 раз.рез А-А на фиг„1 (зажимного устройства механизма подачи), В корпусе 1 механизма подг;чи, который мо;;сет перемещаться по GCV. поршнем цилиндра 15, радиально установлен йпиндель 3 шлифовального круга, приводимый в действие Ш5;ивом 2 Упорный подшипник 4 шлифовал:кого шпинделя 3 без зазора встроен во втулку 5, являющуюся составной частью поршнезо-посредством призматической шгюкки 7. Диаметр поршневого ш-.:ска 8 мекьшь: диадаегра поршневого urroica б, поэтому справа и слева от порыкя 9 получаются различные плоин.адк рабо-.и.ЕХ поверХЕ-юстей поршня, ме15ьша.я из которых обращена к шлифовальному кругу 10 5-5 на которые воздействует одинаковое давление. Вне корпуса 1 мехакизгяа подачн ка поршневом штока 8 располо7;ена с возможностью- перег 81цення и предохранения от вращения;зажимная втулка 11 со шлицем. Независимо от положения шлифовального иллкнделя 3 по оси она всегда прижиглается к корпусу 1 механизма подачг. пружиной 12,, а с помощью поршней 14 и ScDKnrviHbLx рьпагок

j 3 может быть зажата на поршневом штоке 8.

Принцип действия механизма следующий.

В исходном поршень ция линдра 15 находится в своем конечном правом положении. Шлифовальный -шпиндель 3 перемещается под воздействием равнодействующей силы на поршне 9 настолько, что левая торцовая повеность втулки 5 прилегает к корпусу 1 Изделие 17 и шлифовальный круг 10 не соприкасаются друг с другом. Поршень 14 находится под давлением. Пружина 16 растял;ания1 отводит зажимные рычаги 13 от зажимной втулки 11.

При начале рабочего цикла поршен цилиндра 15 перемещает корпус 1 ускоренным JSQHOM влево до достижения поршнем левого конечного положения, Под воздействием инерции масс шлифовальный итиндэль 3, противодействуя равнодействующей силе на поршне 9, входит в корпус, причем избыточная рабочая гсреда отводится через регулируемый клапан (не показан) общего для поршневых поверхностей

напорного трубопровода. Равнодействукхчая сила на поршне 9 с замедлением вводит вращающееся со шпинделем 18 изделие 17 в контакт с шлифоваль ным кругом 10 и процесс шлифования протекает при постоянном прижимном усилии.

Для выполнения выхаживания на поршни 14 вбздейстБуют средой под давлением. Они по оси зажимают шлифовальный шпиндель 3 с помощью за« жимных рычагов 13 и втулки 11 в его мгновенном положении по отношению к корпусу 1. По окончании выхаживания, поршень цилиндра 15 перемещается в правое.конечное положение. Изделие 17 и шлифовальный круг 10 разъединяются. Поршни 14 разгружаются. Шлифовальный шпиндель 3 перемещается в левое конечное положение под воздействием равнодействующей силы на поршне 9.

Признано изобретением по результатам экспертизы, осуществленной ведомством по изобретательству Германской Демократ1-гческой Республики.

| название | год | авторы | номер документа |

|---|---|---|---|

| Механизм подач | 1981 |

|

SU1014690A1 |

| Станок для шлифования плоских поверхностей деталей | 1988 |

|

SU1602710A1 |

| Система управления упругими перемещениями круглошлифовального станка | 1980 |

|

SU931437A1 |

| Люнет | 1988 |

|

SU1565631A1 |

| Станок для обработки наружных цилиндрических поверхностей деталей | 1990 |

|

SU1764967A1 |

| Станок для обработки криволинейных поверхностей тел вращения вращающимся режущим инструментом | 1973 |

|

SU1791102A1 |

| Роторный станок для шлифования отверстий деталей | 1989 |

|

SU1660940A1 |

| Шпиндельный узел станка с устройством автоматической смены инструмента | 1990 |

|

SU1785867A1 |

| УСТРОЙСТВО ДЛЯ ПРОФИЛЬНОЙ ПРАВКИ ПЕРИФЕРИИ ШЛИФОВАЛЬНОГО КРУГА | 2005 |

|

RU2319599C2 |

| Механизм вертикальной подачи плоскошлифовального станка | 1979 |

|

SU880707A1 |

МЕХАНИЗМ ПОДАЧИ НА ШЛИФОВАЛЬШ-ТХ СТАНКАХ, в частности для обработки сферических базовых поверхностей тел качения, преимущественно конических, цилиндрических, бочкообразных и других роликов, с перемещаемым по оси в направле 1 ™ нии детали и находящимся под воздействием усилия шлифовальным шпинделем, установленньм в корпусе, перемешаемом вдоль оси шлифовального шпинделя, и по оси соединенным с поршнем торцовые поверхности которого различны по величине, а меньшая из них обра1--,ена к шлифовальному шпинделю, отличающийся тем, что штоковые полости связаны с общим напорным трубопроводом, имеющим перепускной клапан, а шлифовальный шпиндель 3 или поршень 9 соединен с зауимным устройством, выполненным в виде перемещающегося со шлифовальным шпинделем 3 или поршнем 9 поршi невого штока 8, скользящего в непод-i вижной по отношению к штоку 8 зажим(Л ной втулке 11, кинематически связанной с натяжными рычагами 13. С Л, / . ,.J 77 /V/y.

Авторы

Даты

1983-12-15—Публикация

1980-02-05—Подача