/////////////////////////////7/

а со

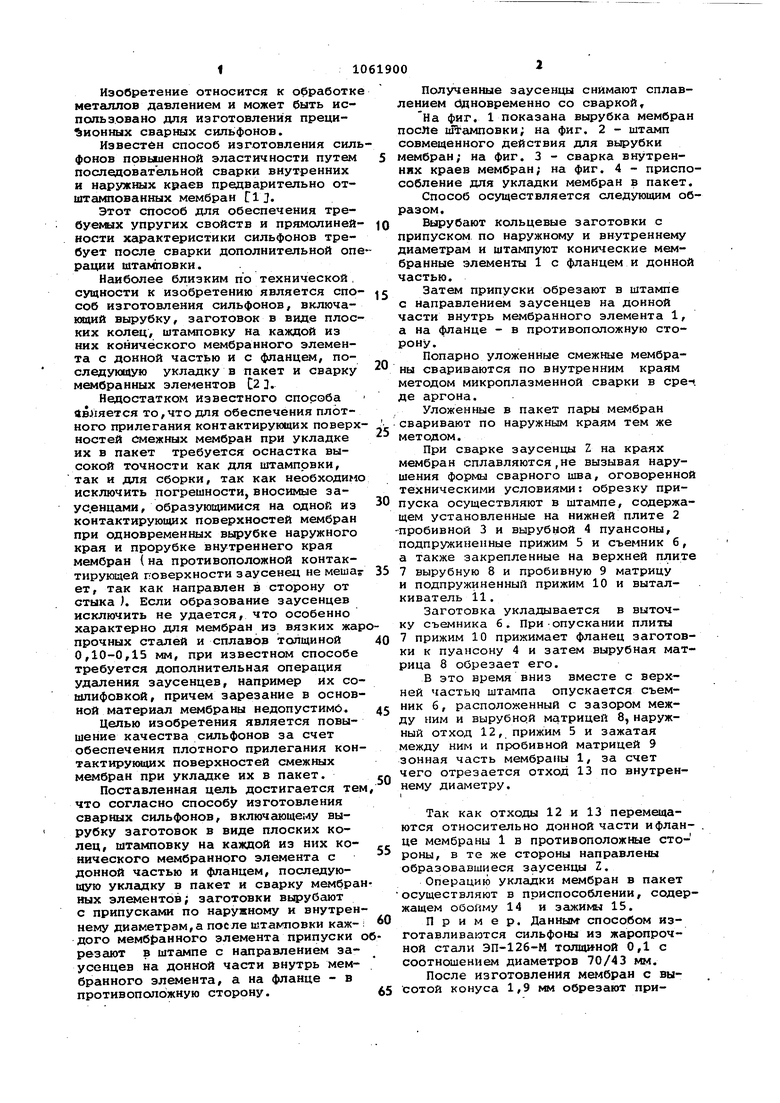

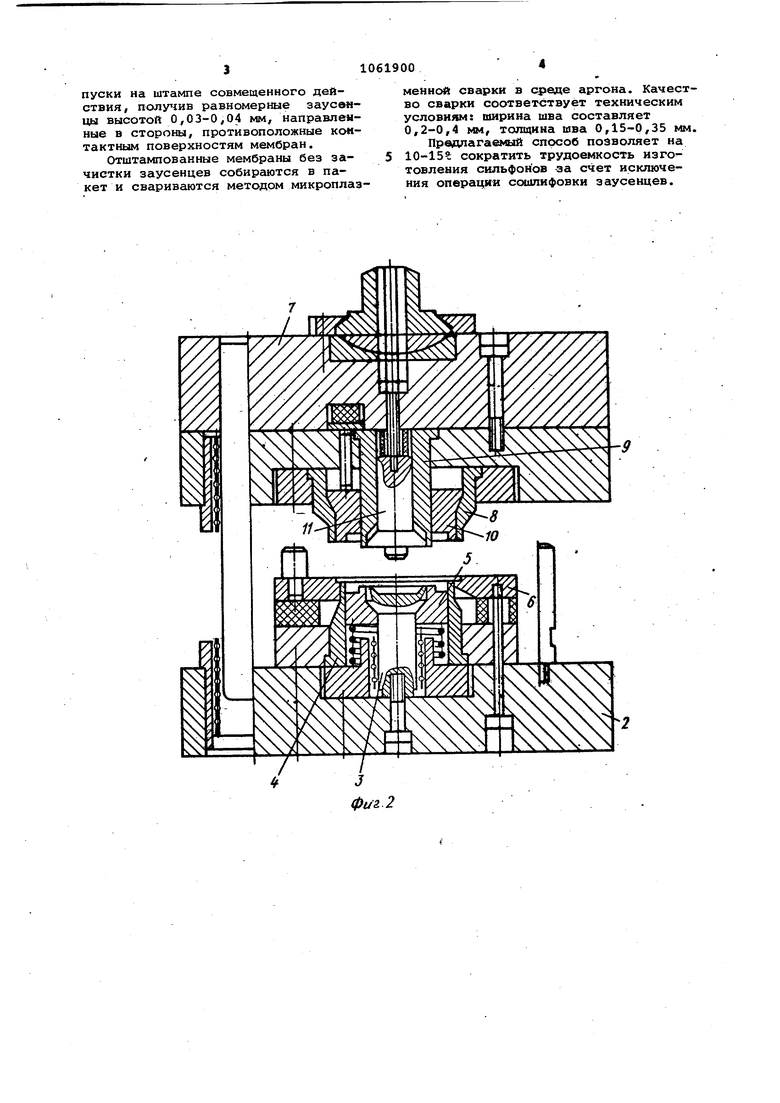

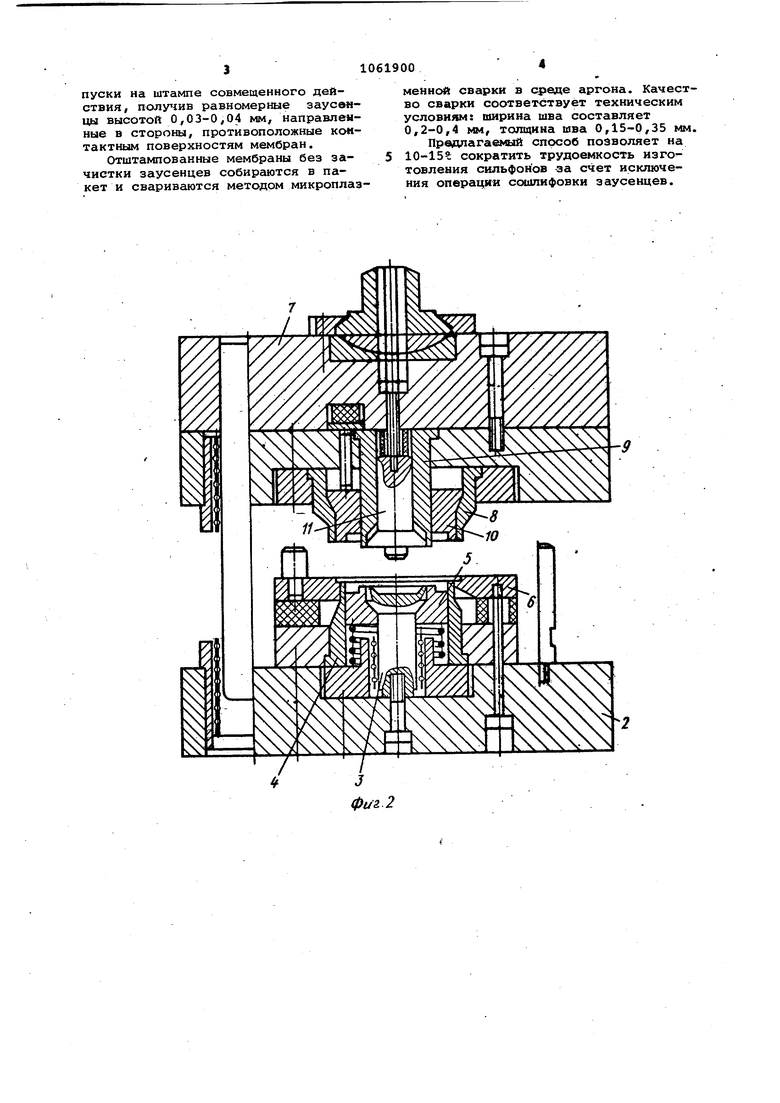

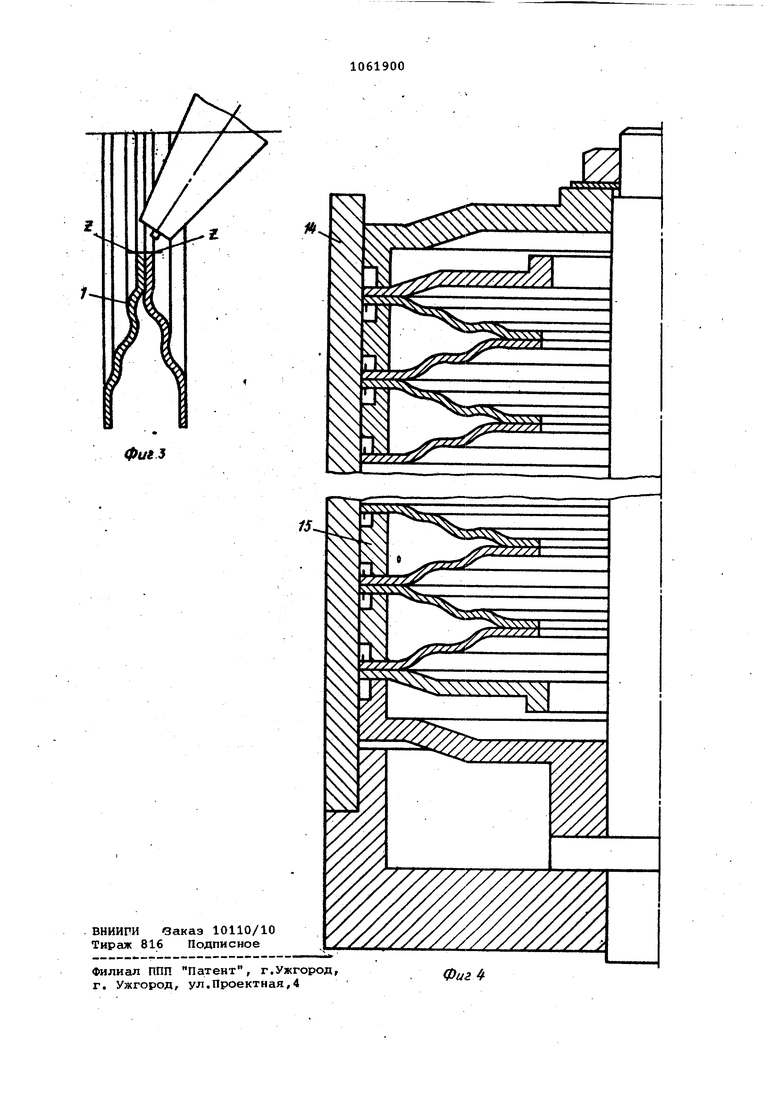

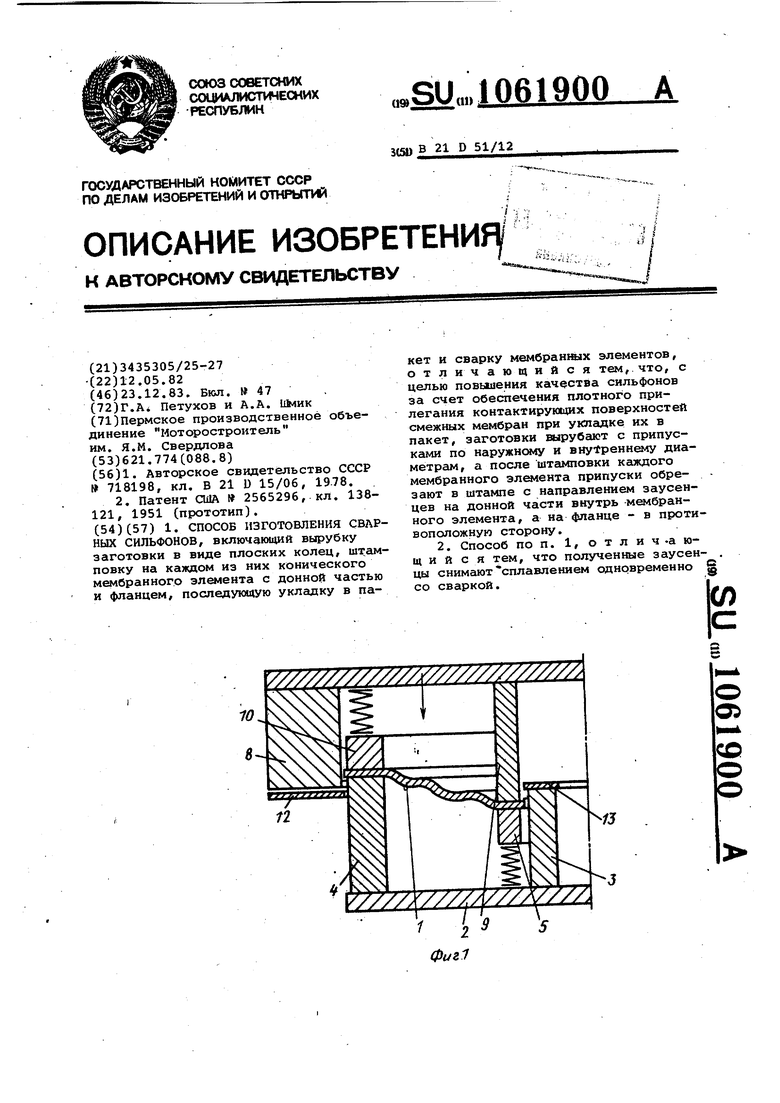

j Изобретение относится к обработк металлов давлением и может быть использовано для изготовления преци%ионных сварных сипьфонов. Известен способ изготовления сил фонов повышенной эластичности путем последовательной сварки внутренних и наружных краев предварительно отштампованных мембран Г1J. Этот способ для обеспечения требуемах упругих свойств и прямолиней ности характеристики сильфонов требует после сварки дополнительной оп рации штакшовки. Наиболее близким по технической, сущности к изобретению является спо соб изготовления сильфонов, включакяций вырубку, заготовок в виде плос ких колец, штамповку на каждой из них конического мембранного элемента с донной частью и с фланцем, последующую укладку в пакет и сварку мембранных элементов t2. Недостатком известного способа йвляется то, что для обеспечения плотного прилегания контактирующих поверх ностей смежных мембран при укладке их в пакет требуется оснастка высокой точности как для штамповки, так и для сборки, так как необходим исключить погрешности, вносимые заус.енцами, образующимися на одной из контактирующих поверхностей мембран при одновременных вырубке наружного края и прорубке внутреннего края мембран (на противоположной контактирующей поверхности заусенед не меша ет, так как направлен в сторону от стыка ). Если образование заусенцев исключить не удается, что особенно характерно для мембран из вязких жа прочных сталей и сплавов толщиной 0,10-0,15 мм, при известном способе требуется дополнительная операция удаления заусенцев, например их со шлифовкой, причем зарезание в основ ной материал мембраны недопустимб. Целью изобретения является повышение качества сильфонов за счет обеспечения плотного прилегания кон тактирующих поверхностей смежных мембран при укладке их в пакет. Поставленная цель достигается те что согласно способу изготовления сварных сильфонов, включающему вырубку заготовок в виде плоских колец, штамповку на каждой из них конического мембранного элемента с донной частью и фланцем, последующую укладку в пакет и сварку мембра ных элементов; заготовки вырубают с припусками по наружному и внутрен нему диаметрам,а после штаг/повки каждого мембранного элемента припуски резают в штампе с направлением заусенцев на донной части внутрь мембранного элемента, а на фланце - в противоположную сторону. Полученные заусенцы снимают сплавлением единовременно со сваркой, На фиг. 1 показана вырубка мембран после ийгамповки; на фиг. 2 - штамп совмещенного действия для вырубки мембран; на фиг. 3 - сварка внутренних краев мембран; на фиг. 4 - приспособление для укладки мембран в пакет. Способ осуществляется следующим образом. Вырубают кольцевые заготовки с припуском по наружному и внутреннему диаметрам и штампуют конические мембранные элементы 1 с фланцем и донной частью. Затем припуски обрезают в штампе с направлением заусенцев на донной части внутрь мембранного элемента 1, а на фланце - в противоположную сторону. Попарно уложенные смежные мембраны свариваются по внутренним краям методом микроплазменной сварки в сре-. де аргона. Уложенные в пакет пары мембран сваривают по наружным краям тем же методом. При сварке заусенцы Z на краях мембран сплавляются,не вызывая нарушения формы сварного шва, оговоренной техническими условиями: обрезку припуска осуществляют в штампе, содержащем установленные на нижней плите 2 пробивной 3 и вырубной 4 пуансоны, подпружиненные прижим 5 и съемник б, а также закрепленные на верхней плите 7 вырубную 8 и пробивную 9 матрицу и подпружиненный прижим 10 и выталкиватель 11. Заготовка укладывается в выточку съемника 6. При-опускании плиты 7 прижим 10 прижимает фланец заготовки к пуансону 4 и затем вырубная матрица 8 обрезает его. В это время вниз вместе с верхней частью штампа опускается съемник б, расположенный с зазором между ним и вырубно.й матрицей 8, наружный отход 12, прижим 5 и зажатая между ним и пробивной матрицей 9 зонная часть мембраны 1, за счет чего отрезается отход 13 по внутреннему диаметру. I-. Так как отходы 12 и 13 перемещаются относительно донной части ифлан- . це мембраны 1 в противоположные стоРОНЫ, в те же стороны направлены образовавшиеся заусенцы Z. Операцию укладки мембран в пакет осуществляют в приспособлении, содержащем обойму 14 и зажимы 15. Пример. Данным способом изготавливаются сильфоны из жаропрочной стали ЭП-126-М толщи ной 0,1 с соотношением диаметров 70/43 мм. После изготовления мембран с высотой конуса 1,9 мм обрезают припуски на штампе совмещенного действия, получив равномерные заусенцы высотой 0,03-0,04 мм, направленные в стороны, противоположные контактным поверхностям мембран.

Отштампованные мембраны без зачистки заусенцев собираются в пакет и свариваются методом микроплазменной сварки в средце аргона. Качество сварки соответствует техническим условиям: ширина шва составляет 0,2-0,4 VMf толщина шва 0,15-0,35 мм.

Предлагаемый способ позволяет на 10-15% сократить трудоемкость изготовления сильфонов за счет исключения операции сошпифовки заусенцев.

1. СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ СИЛЬФОНОВ, включающий вырубку заготовки в виде плоских колец, шт амповку на каждом из них конического мембранного элемента с донной частью и фланцем, последующую укладку в пакет и сварку мембрантлх элементов, отличающийся тем, что, с целью повышения качества сильфонов за счет обеспечения плотного прилегания контактирующих поверхностей смежных мембран при укладке их в пакет, заготовки обрубают с припусками по наружнсмлу и BHytpeHHeMy диаметрам, а после штамповки каждого мембранного элетлента припуски обрезают в штампе с направлением заусенцев на донной части внутрь мембранного элемента, а на фланце - в противоположную сторону. 2. Способ поп. 1, о т л и ч а ющ и и с я тем, что полученные заусенцы снимают сплавлением одновременно со сваркой. (Л

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ изготовления гофрированных труб | 1978 |

|

SU718198A2 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| СПОСОБ ПОЛУЧЕНИЯ СТЕРЖНЕЙ ДЛЯ ПОЛУЧЕНИЯ СТЕКЛОМЕТАЛЛИЧЕСКИХ МИКРОШАРИКОВ | 2014 |

|

RU2565296C1 |

| Способ и устройство для удаления окисной пленки с поверхности металлических изделий, подлежащих пайке | 1960 |

|

SU138121A1 |

Авторы

Даты

1983-12-23—Публикация

1982-05-12—Подача