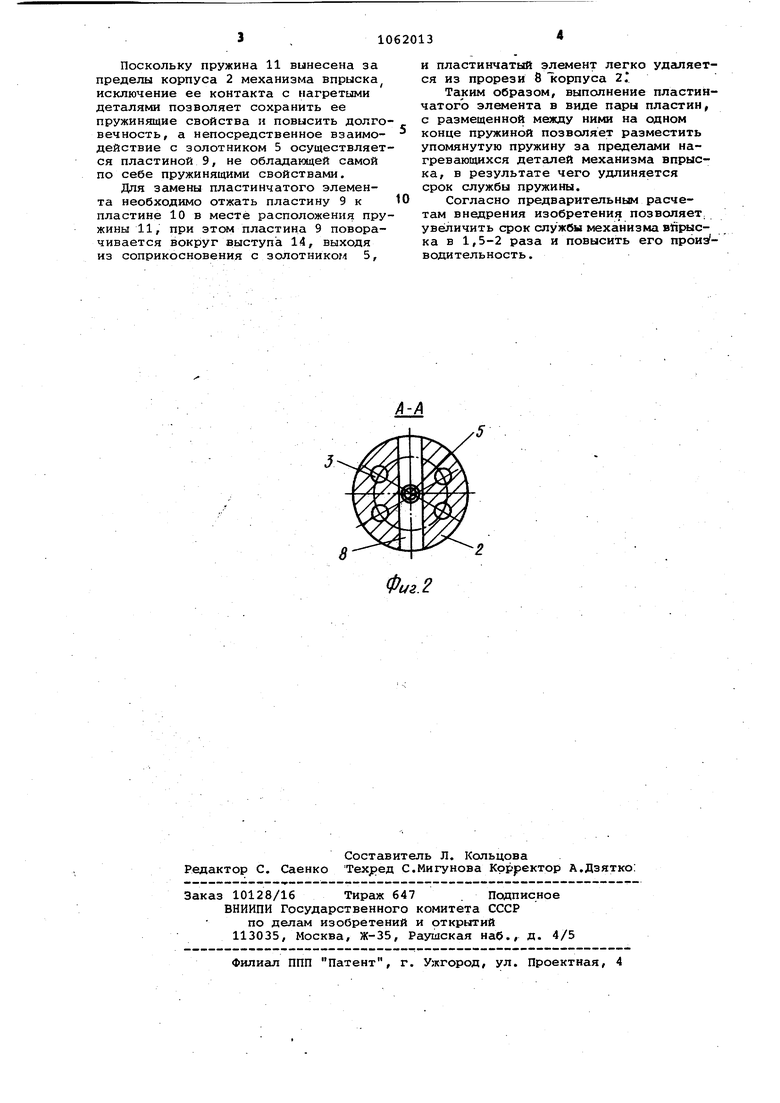

Изобретение предназначено для реа лизации в промышленности переработки пластмасс и найдет применение в литьевых машинах для изготовления деталей иэ пластмасс. Известен механизм впрыска литьевой машины для пластмасс, содержащий сопло, корпус, выполненный с каналами для сообщения полости сопла с инжекционным цилиндром, золотник, размещенный в центре корпусами пластинчатую пружину flj. Недостаток данного механизма состоит в низкой производительности, обусловленной расположением пластинчатой пружины внутри корпуса, работо ее в условиях высоких температур и сложностью операции ее замены, что требует разборки всего механизма. Наиболее близким по технической сущности и достигаемог/iy результату к изобрет,§нию является механизм впрыска литьевой машины для пластмасс содержащий сопло, корпус с каналами для сообщения полости сопла с инжекционным цилиндром, пластинчатый элемент в виде размещенных в попереч ной прорези корпуса двух пластин с выступающими за пределы корпуса концами и золотник, смонтированный по центральной оси корпуса и взаимодействующий своим торцом с рабочей поверхностью одной из пластин. в ме ханизме упрощается операция замены пластинчатого элемента, одна из пластин которого обладает пружинящими свойствами, за счет деформации пластины относительно другой и свободного извлечения их из поперечной лрорези корпуса 2. Однако известный механизм характеризуется недостаточной надежностью обусловленной тем, что взаимодейству ющая с торцом золотника изогнутая пружинящая пластина в процессе длительной эксплуатации вследствие по тоянного соприкосновения с нагретым золотником теряет пружинящие свойст ва, в результате чего снижается надежность пластинчатой пружины в раб те. Кроме того, в известном механизм затруднена операция замены пластинч того элемента, поскольку необходимо преодолевать довольно значительную силу трения, возникающую между изог нутой пластиной и золотником, причем усилие, необходимое для выемки вышед шего из строя пластинчатого злемент а прикладывается сравнительно на небольшом плече,равном высоте изогнутой пластины. Цель изобретения - повышение надежности механизма путем улучшения условий его работы. Указанная цель достигается тем, что в механизме впрыска литьевой ма шины для пластмасс, содержащем сопл корпус с каналами для сообщения полости сопла с инжекционным цилиндром, пластинчатый элемент в виде размещенных в поперечной прорези корпуса двух пластин с выступающими за пределы корпуса концами и золотник, смонтированный по центральной оси корпуса и взаимодействующий своим торцом с рабочей поверхностью одной из пластин, взаимодействующая с торцом золотника пластина смонтирована с возможностью поворота относительно другой пластины в плоскости, перпендикулярной рабочей ее поверхности, а один из ее концов подпружинен относительно конца другой пластины. Изобретение позволяет исключить контакт с нагретыми золотником, корпусом и инжекционным цилиндром пружины пластинчатого элемента, что -повышает ее долговечность. На фиг.1 показан механизм впрыска, общий вид; на фиг.2 -сечение А-А на фйг. 1. Механизм впрыска содержит заклю ченный в сопле 1 корпус 2, снабженный каналами 3, сообщающими полость 4 сопла 1 с полостью инжекционного цилиндра (не показан. В корпусе 2 имеются также расположенный по его центральной оси золотник 5 с буртом 6, перекрывающий отверстие 7 сопла 1, и поперечная прорезь 8 под пластинчатый элемент, выполненный в виде пары пластин 9 и , 10 с размещенной между ними с одного конца витой пружиной 11. В пластине 10 неподвижно закреплен штифт 12, свободно пропущенный через отверстие в пластине 9 и оканчивающийся буртом 13. Пластина 9, взаимодействующая с торцом.золотника 5 своей рабочей поверхностью, смонтирована с возможностью поворота относительно второй пластины 10 в плоскости, перпендикулярной рабочей ее поверхности, т.е, выполняет роль двуплечего рычага, осью поворотакоторого в данном случае является зона-выступ 14. На сопле 1 смонтированы нагреватели 15 и термопара 16. Концы пластин 9 и 10 выступают за пределы корпуса 2. Устройство работает следующим образом. Подводят сопло 1 к литьевому каналу формы (:не показана ). Из инжекционного цилиндра через каналы 3 впрыскивают расплав в поfiocTb 4 сопла 1, Под давлением распла- ва, воздействукадёго на бурт 6, золотник 5 перемещается вправо, отжимая пластину 9. Расплав проходит через отверстие 7 в литьевой канал формы. Снимают давление расплава и золотник 5 под действием подпружи- . ненной ПЕ) 11 пластины 9 возвращается в исходное положение.

Поскольку пружина 11 вынесена за пределы корпуса 2 механизма впрыска исключение ее контакта с нагретыми деталями позволяет сохранить ее пружинящие свойства и повысить долговечность, а непосредственное взаимодействие с золотником 5 осуществляется пластиной 9, не обладающей самой по себе пружинящими свойствами.

Для замены пластинчатого элемента необходимо отжать пластину 9 к пластине 10 в месте расположения пружины 11, при этом пластина 9 поворачивается вокруг выступа 14, выходя из соприкосновения с золотником 5,

и пластинчатый элемент легко удаляется из прорези 8 корпуса 2Г

Таким образом, выполнение пластинчатого элемента в виде пары пластин, с размещенной между ними на одном конце пружиной позволяет разместить упомянутую пружину за пределами нагревающихся деталей механизма впрыска, в результате чего удлиняется срок службы пружины.

Согласно предварительным расчетам внедрения изобретения позволяет. увеличить срок службы механизма вйрыска в 1,5-2 раза и повысить его произ водительность.

| название | год | авторы | номер документа |

|---|---|---|---|

| Механизм впрыска литьевой машины для пластмасс | 1980 |

|

SU870170A1 |

| Механизм впрыска многопозиционной литьевой машины | 1986 |

|

SU1353629A1 |

| ГОРЯЧЕКАНАЛЬНЫЙ БЛОК МНОГОГНЕЗДНОЙ ЛИТЬЕВОЙ ФОРМЫ ДЛЯ ТЕРМОПЛАСТОВ | 1984 |

|

RU2032543C1 |

| Роторная машина для литья пластмасс под давлением | 1990 |

|

SU1717388A1 |

| Роторно-конвейерная литьевая машина | 1989 |

|

SU1666324A1 |

| Литьевая машина для пластмасс | 1990 |

|

SU1713822A1 |

| САМОЗАПИРАЮЩИЙСЯ ИНЖЕКТОР ВПРЫСКА РАСПЛАВА ПОЛИМЕРА | 2014 |

|

RU2574245C1 |

| Ротор инжекции роторно-конвейерной литьевой машины | 1989 |

|

SU1703474A1 |

| Роторно-конвейерная линия для литья деталей из термопластичных материалов | 1989 |

|

SU1680540A1 |

| Механизм запирания форм многопозиционной литьевой машины | 1982 |

|

SU1058788A1 |

МЕХАНИЗМ ВПРЫСКА ЛИТЬЕВОЙ МАШИНЫ ДЛЯ ПЛАСТМАСС, содержащий сопло, корпус с каналами для сообще16 ния полости сопла с инжекционныг цилиндром, пластинчатый элемент в виде размев енных в поперечной прорези корпуса двух пластин с выступающими за пределы корпуса концами и золотник, смонтированный по центральной оси корпуса и взаимодействукМдий своим торцом с рабочей поверхностью одной из пластин, отличающийся тем, что, с целью повышения надежности механизма путем улучшения условий его работы, взаимодействующая с торцом золотника пластина смонтирована с возможностью поворота относительно другой пластины в плоскости, перпендикулярной раёочей ее поверхности, а один из « ее концов подпружинен относительно (Л конца другой пластины. о: ю со ( f

Фиг.2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Гурвич С.Г | |||

| и др | |||

| Машины для переработки термопластических материалов | |||

| М., Машиностроение, 1965, с.131 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Механизм впрыска литьевой машины для пластмасс | 1980 |

|

SU870170A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1983-12-23—Публикация

1982-07-14—Подача