Изобретение относится к гфомышленности строительных материалов и быть использовано при изготовлении эффективного теплоизоляционного материала термоперлита. Цель изобретения - повышение прочности при изгибе, водостойкости сокращение продолжительности термообработки, повышение температуры применения. Сырьевая ctfecb содержит, мас.%: вспученньй перлит 73-97; минеральное волокно 1-25; сода 0,8-7,0; щелочь 0,2-1,7; минеральное масло 0,01-0,05; органические вещества с т. кип. 35-107С 0,04-3,4. В композиции могут быть использо ваны любые минеральные волокна: мин вата, стекловата, асбест и другие5 а также различные минеральные масла машинное, олеиновое, вазелиновое и др При перемешивании компонентов смеси тонкодисперсные капли масла кольматируют поры вспученного перлита, препятствуя проникновению содоще лочного компонента внутрь пор. Содощелочной компонент распределяется на поверхности зерен перлита, целико участвует в процессе омоноличивания и содержание непрореагировавшей щепо чи оказывается незначительным, что положительно сказывается на- водостой кости изделий и позволяет повысить температуру применения материалов. Добавку соды используют в качаетве щелочного компонента, участвующег в процессе омоноличивания, вступая в процессе термообработки в реакцию с кремнеземом перлита. Кроме того, сода, являясь эмульгатором, обеспечи вает повышение дисперсности масла и эффективную кольматацию пор вспученного перлита. Органические вещества, будучи во дорастворимыми, равномерно распределяются в смеси. Эти вещества, имея низкую температуру кипения, испаряются в процессе термообработки, спо собствуя выносу содощелочного раствора из капилляров перлитовых зерен создают направленный газовый поток, обеспечивая интенсивный вынос паров воды из материала, т.е. интенсивную сушку, позволяя сократить период термообработки. Одновременно газовые потоком содощелочной компонент перераспределяется в материале, концентрируясь в поверхностных слоях и упрочняя их (поверхностные слои) в процессе обжига, за счет чего возрастает прочность материал,-, при изгибе, поверхностная прочность, исключается пьшение термоперлита с поверхности. Таким образом, создаются условия рационального распределения содощелочного компонента в материале и полного его участия в омоноличивании частиц перлита, т.е. за счет комплексного введения в сьцзьевую смесь соды, щелочи,минерального масла и органических веществ с т. кип. 35-107С. Введение в смесь органических веществ С более высокой температурой кипения нецелесообразно, так как при температуре свыше 107С в материале практически не останется физически связанной воды и процессы перераспределения содощелочного компонента газооым потоком прекращаются. Использование веществ с меньшей температурой кипения нецелесообразно, так как при введении в композицию перлитового песка с повьшенной температурой процесс кипения органических веществ может начаться уже при перемешивании. В предлагаемую смесь могут быть введены водорастворимые органические вещества с температурой кипения в требуемом интервале: водорастворимые тиолы, сероуглерод, ацетон, метилэтилкетон и др. Целесообразно использование в композиции с вспученным перлитом и волокном отходов аммиачного производства, содержащих, мае. 7,: сода 75-79-, едкий натр 17-20,5, минеральные масла 0,4-0,6, водорастворимые органические вещества с т. кип. 35-107 с 3,4-4,1, в состав которых преимущественно входят тиолы и сероуглерод. По своему составу отходы аммиачного производства соответствуют рекомендуемому составу сырьевой смеси для изготовления теплоизоляционного материала. Эти отходы не применяются, а выброс их приводит к загрязнению окружающей среды. Предлагаемый материал приготовляют следук1ш:им образом. Готовят раствор затворителя путем последовательного введения в смеситель водного раствора технического едкого натра 37%-ной концентрации 3 (в пересчете на NajO) в количестве обеспечивающем содержание едкого натра в композиции 0,2-1,7 мас.% (по сухому), технической соды, мине рального и органического веществ, масла в рекомендуемом соотношении, а также добавления воды до концентрации раствора 0,1-1,8 кг/л (плотность 1,08-1,64 г/см). Раствор перемешивают 5-7 мин в смесителе принудительного действия с числом оборотов лопастей 180 об/мин до пол ного усреднения. Готовят формдвочную массу путем введения в лопастной смеситель со скоростью вращения вала 60 об/мин вспученного перлита и минерального волокна. При постоянном перемешивании постепенно вводят раствор затворителя и перемешивают в течение 2 - 3 мин до получения однородной массы Из полученной массы с влажностью 25-30% формуют заготовки путем прес 514 сования при удельном давлении 4,5-5,0 кгс/см(коэффициент уплотнения массы 1,9-2,2) с выдерживанием под нагрузкой в течение 5-10 с. Полученные заготовки подвергают термообработке при 580-700 С. Готовят образцы термоперлита из известной (пример 4) и предлагаемой смесей описанным способом, Для каждого состава выбирают оптимальную продолжительность термообработки, обеспечивающую наилучшие показатели свойств. В смесь по примеру 16 вводят отходы аммиачного производства, содержамрте, мае. %: сода 76,7j щелочь 18,9i минеральное компрессорное масло 0,44; смесь водорастворимых тиолов с т. кип. 35-107 0 3,96 (т.е. смесь по примеру 16 содержит, мас.%: сода 6,9, щелочь 1,7, минеральное масло 0,04, тиолы 0,36). Составы смесей и результаты испытаний приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Композиция для изготовления теплоизоляционного материала | 1983 |

|

SU1249001A1 |

| ТЕПЛОИЗОЛЯЦИОННЫЙ МАТЕРИАЛ | 2001 |

|

RU2203253C2 |

| Способ изготовления теплоизоляционных изделий | 1983 |

|

SU1174414A1 |

| Сырьевая смесь для изготовления теплоизоляционных изделий | 1986 |

|

SU1418321A1 |

| Сырьевая смесь для изготовления теплоизоляционного материала | 1978 |

|

SU686256A1 |

| Сырьевая смесь для изготовленияТЕплОизОляциОННыХ издЕлий | 1979 |

|

SU852844A1 |

| Способ изготовления теплоизоляционных изделий | 1982 |

|

SU1062196A1 |

| ВОДОСТОЙКИЙ АЛЮМОСИЛИКАТ ДЛЯ ОГНЕЗАЩИТНОГО ПОКРЫТИЯ | 2002 |

|

RU2267460C2 |

| КЛЕЕВОЙ СОСТАВ (И ЕГО ВАРИАНТЫ) | 2009 |

|

RU2408639C1 |

| Состав для изготовления теплоизоляционного материала | 1982 |

|

SU1106810A1 |

СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕРИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА, включающая вспученный перлит, минеральное волокно и щелочной компонент, отличающаяся тем, что, с целью повышения прочности при изгибе, водостойкости, сокращения продолжительности термообработки и повышения температуры применения, она включает в качестве щелочного компонента смесь соды и щелочи и дополнительно минеральное масло и водорастворимые органические, вещества с т. кип. 35-107С при следующем соотношении компонентов, мас.%: Вспученный перлит73-97 Минеральное волокно1-25 Сода0,8-7,0 Щелочь0,2-1,7 о Минеральное (Л масло0,01-0,05 Водорастворимые органические вещества с т.кип. 35-107 С 0,04-3,4

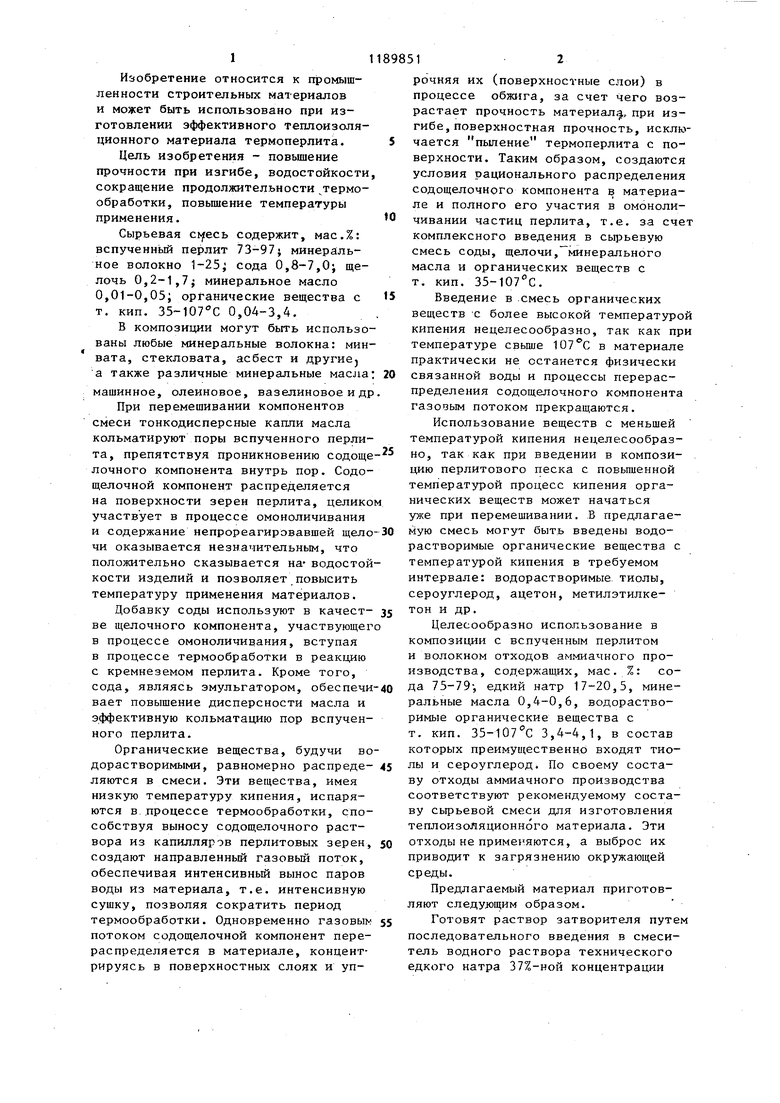

Содержание компонентов, мае. %: вспученный 73 8097 63,1 перлит 1,75 7,00,8 7,06 сода 0,2 1,71,02 0,18 щелочь минеральное 25 7,881,0 26 волокно минеральное 0,01 0,020,05 0,06 масло .этантиол с т.кип. 35С 0,04 3,40,13 3,6 тиогликоль с т.кип. -- -„ тиогликолевая кислота с т.кип. 107°С 97,3 73 80 97 63,1 0,426 1,75 7,0 0,8 7,06 1,8 0,2 1,7 1,02 0,18 0,45 25 7,88 1,0 26 0,004 0,01 0,02 0,05 0,06 0,02 - - - -0,04 3,4 0,13 3,6

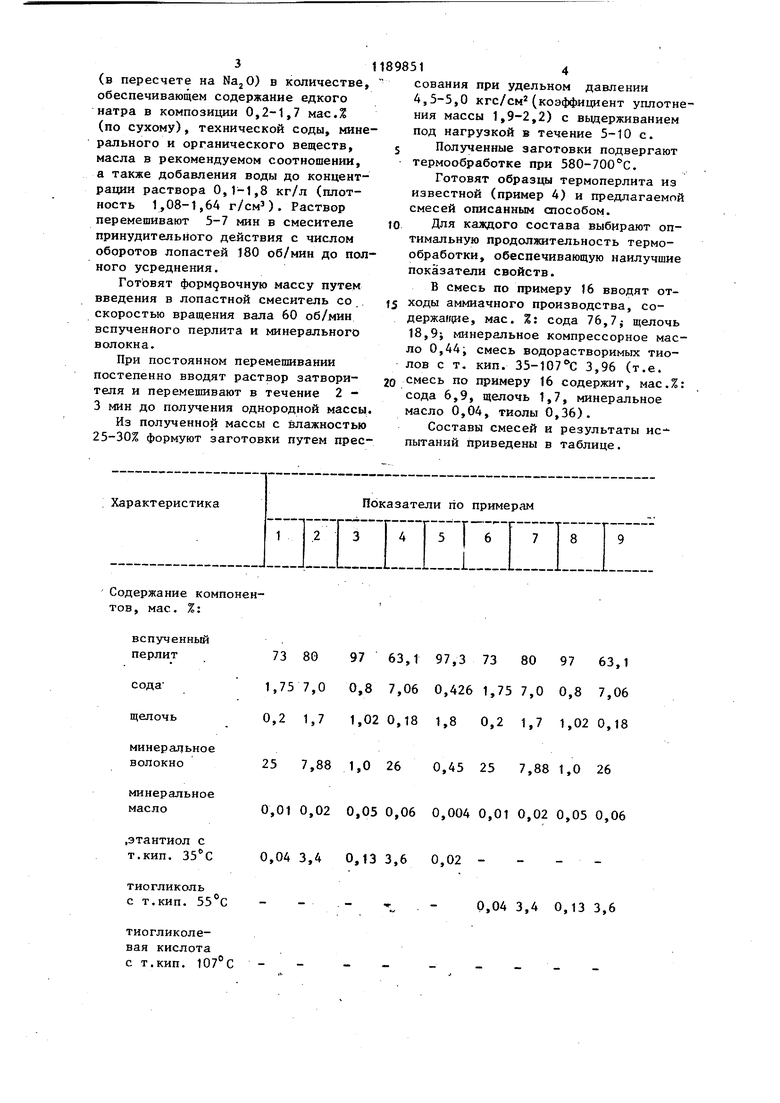

отходы аммиачного производства- - - Влажноств смеси,% 50 40 45 40 Объемная масса, кг/м 190 200 200200 Предел прочности при изгибе, 0,6 0,65 0,550,5 МПа 0,85 0,9 0,850,8 Водостойкость т.применения, С 750 750 750700 Гигроскопич10,5 8 ность, % Время термооб40 25 35 работки, мин Содержание компонентов , мае. %: вспученный перлит97,3 73 80 сода0,426 1,75 7,0 щелочь1,8 0,2 1,7 минеральное волокно , 0,45 25.. 7,88 минеральное масло0,004 0,01 0,02

Продолжение таблицы

50

50 40 45 40

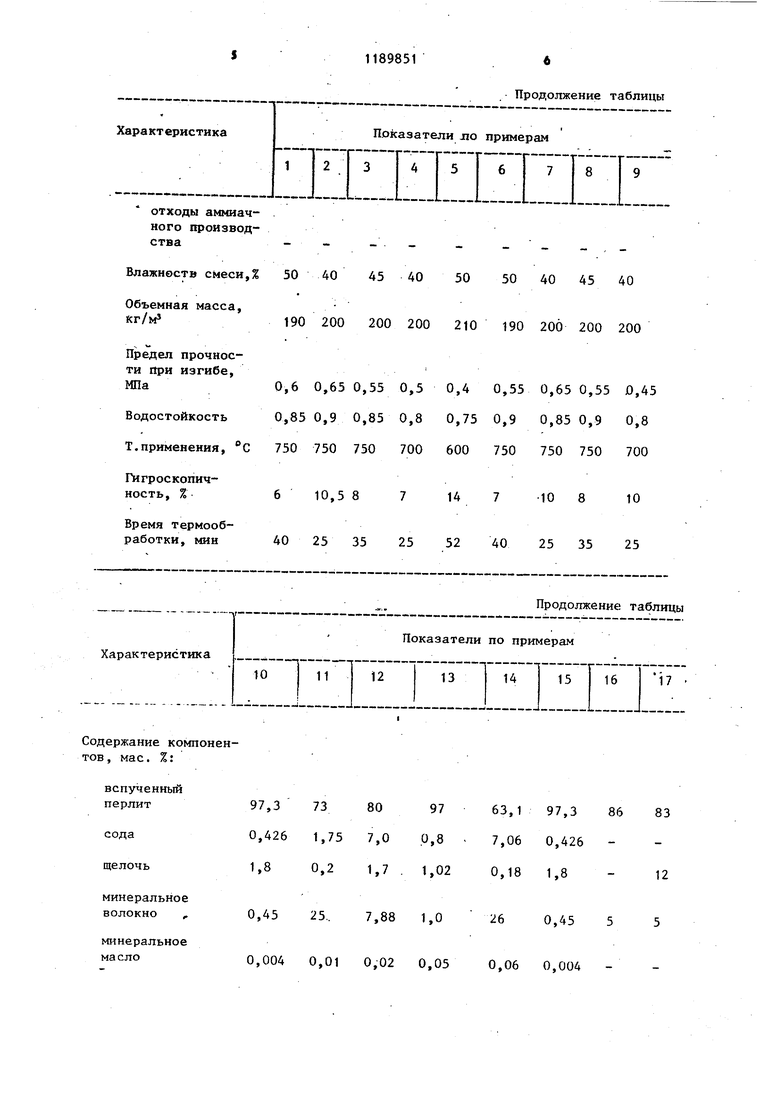

Продолжение таблицы 210190200 200 200 0,40,550,65 0,55 0,45 0,750,90,85 0,9 0,8 600750750 750 700 10 8 52 40 25 35 97 63,1 97,3 86 83 0,8 - 7,06 0,426 1,02 0,18 1,8 - 12 1,0 26 0,45 5 0,05 0,06 0,004

Характеристика этантиол с т.киц. 35С тиогликоль с т.кип, 55 С 0,02 тиогликолевая кислота 0,04 3 с т.кип. 107 С отходы аммиачного производстваВлажность смеси, % 50 Объемная масса, кг/м 190 20 Предел прочности при изгибе, 0,4 0,55 0,6 МПа 0,75 0,85 0,9 Водостойкость 600 750 750 Т.применения. Гигроскопичность, % Время термообработки, мин 52 40 25

8

Продолжение таблицы ,60,02 9,0 050 50 50 00210 200200 ,50,450,550,45 ,750,80,850,75 00600760600 52 30

| Сырьевая смесь для изготовления теплоизоляционного материала | 1978 |

|

SU662535A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Сырьевая смесь для изготовленияТЕплОизОляциОННыХ издЕлий | 1979 |

|

SU852844A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1985-11-07—Публикация

1983-12-23—Подача