Изобретение относится к сварке, а именно к способам формирования наплавленного металла с помсвдью флюс ов ой подушк и.

Известен способ формирования наплавленного метал.па с помощью флюсовой подухики Cl.

Недостаток этого способа заключается в том, что он пригоден только для формирования обратной стороны шва при сварке листовых конструкций из-за недостаточной текучести флюса

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ формирования наплавленного металла с использованием флюсовой подушки, при котором с обратной стороны изделия располагают камеру с флйсом, пропускают через нее поток воздуха и прижимают флюс к кромкам ЛИЯ СЗ.

Этот способ позволяет увеличить жидкотекучесть флюса, однако, при наплавке металла на кромки сложной конфигурации не удается избежать вытекания распла ленного металла в зазор из-за неплотного прилегания флюса к кромкам.

Цель изобретения - предотвращение вытекания расплавленного металла в зазор при сложной конфигурации наплавляемых кромок.

Поставленная цель достигается тем, что согласно способу формирования наплавленного металла с использованием флюсовой подушки, при котором с обратной стороны изделия располагают камеру с флюсом, пропускают через нее поток воздуха и прижимают флюс к кромкам изделия, камеру

засыпают флюсом на неполный объем с образованием свободной полости, путем продувки создаьэт вихреобразное движение флюса в этой полости, а поджим флюса осуществляют после достижения установившегося вихреобразного движения,

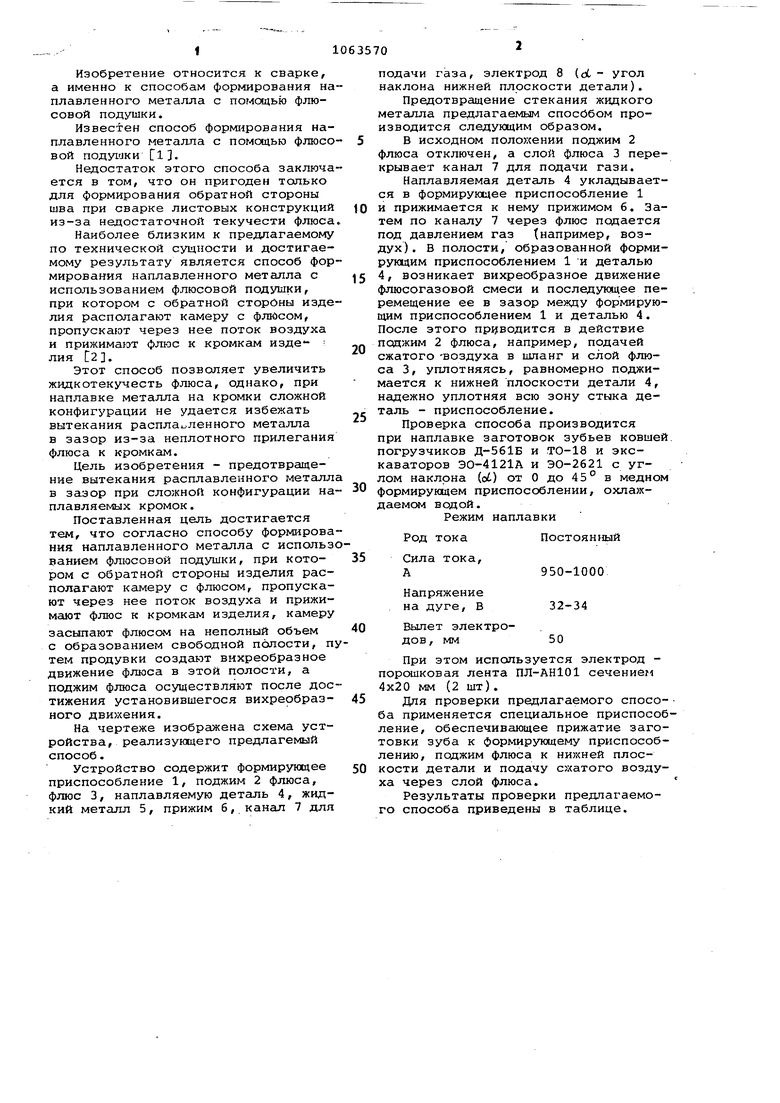

На чертеже изображена схема устройства, реализующего предлагемый способ.

Устройство содержит формирующее приспособление 1, поджим 2 флюса, флюс 3, наплавляемую деталь 4, жидкий метгшл 5, прижим б, канал 7 для

подачи газа, электрод 8 (cL - угол наклона нижней плоскости детали).

Предотвращение стекания жидкого металла предлагаемым спосббом производится следующим образом. 5 В исходном поло)хении поджим 2

флюса отключен, а слой флюса 3 перекрывает канал 7 для подачи гази.

Наплавляемая деталь 4 укладывается в формирующее приспособление 1

o и прижимается к нему прижимом 6. Затем по каналу 7 через флюс подается под давлением газ tнапример, воздух). В полости, образованной формирующим приспособлением 1 и деталью

5 4, возникает вихреобразное движение флюсогазовой смеси и последующее перемещение ее в зазор между формирующим приспособлением 1 и деталью 4. После этого приводится в действие

псяжим 2 флюса, например, подачей сжатого -воздуха в пшанг и слой флюса 3, уплотняясь, равномерно поджимается к нижней плоскости детали 4, надежно уплотняя всю зону стыка де, таль - приспособление.

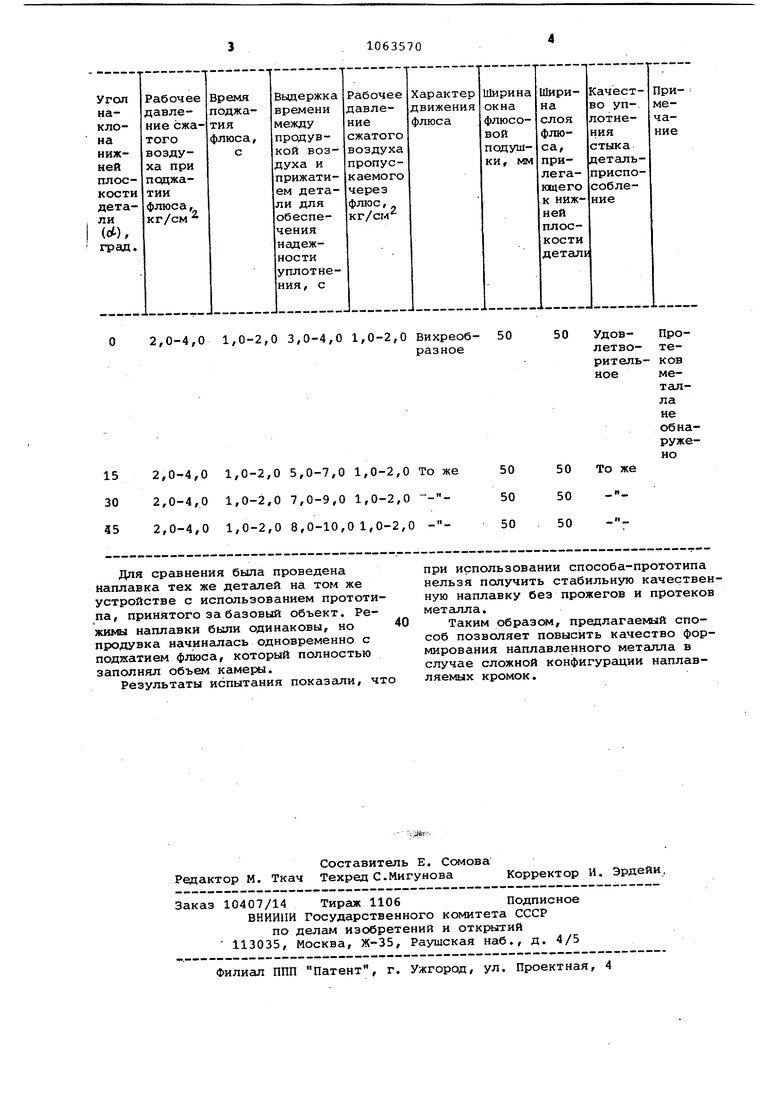

Проверка способа производится при наплавке заготовок зубьев ковшей, погрузчиков Д-561Б и .ТО-18 и экскаваторов ЭО-4121А и ЭО-2621 с углом наклона (oL) от О до 45° в медном

0 формирукщем приспособлении, охлаждаемом водой.

Режим наплавки

Род тока

Постоянюлй

Сила тока,

950-1000 А

Напряжение

32-34 на дуге, В

Вылет электро50дов, мм

При этом используется электрод порошковая лента ПЛ-АН101 сечением 4x20 мм (2 шт).

Для проверки предлагаемого спосо- ба применяется специальное приспособление, обеспечивающее прижатие заготовки зуба к формирующему приспособлению, поджим флюса к нижней плоскости детали и подачу охатого воздуха через слой флюса.

Результаты проверки предлагаемого способа приведены в таблице.

О 2,0-4,0 1,0-2,0 3,0-4,0 1,0-2,0 Вихреоб- 50

15 2,0-4,0 1,0-2,0 5,0-7,0 1,0-2,0 То же 50 30 2,0-4,0 1,0-2,0 7,0-9,0 1,0-2,0 50 45 2,0-4,0 1,0-2,0 8,0-10,01,0-2,0 50 Для сравнения была проведена наплавка тех же деталей на том же устройстве с использованием прототи па, принятого за базовый объект. Режимы наплавки были одинаковы, но продувка начиналась одновременно с подясатием флюса, который полностью заполнял объем камеры. Результаты испытания показгши, ч

Удов- Проразноелетво- теритель- ков ное металла не

обнаруженоТо же при использовании способа-прототипа нельзя получить стабильную качественную наплавку без прожегов и протеков метсшла. Таким образе, предлагаемый способ позволяет повысить качество формирования наплавленного металла в случае сложной конфигурации наплавляемых кромок.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ ПОКРЫТИЯ НА ВНУТРЕННЮЮ ПОВЕРХНОСТЬ ТРУБЫ | 2013 |

|

RU2550982C1 |

| СПОСОБ ИНДУКЦИОННОЙ НАПЛАВКИ | 1994 |

|

RU2090326C1 |

| Способ формирования антикоррозионного покрытия на изделиях из низкоуглеродистой стали | 2016 |

|

RU2649218C1 |

| СПОСОБ ШИРОКОСЛОЙНОЙ НАПЛАВКИ | 2000 |

|

RU2179913C1 |

| СПОСОБ ФОРМИРОВАНИЯ СФЕРИЧЕСКОЙ КОНТАКТНОЙ ПОВЕРХНОСТИ ОПОРНОЙ ЧАСТИ МОСТОВОГО СООРУЖЕНИЯ | 2009 |

|

RU2404321C1 |

| Способ электродуговой наплавки | 1989 |

|

SU1697994A1 |

| СПОСОБ АВТОМАТИЧЕСКОЙ ЭЛЕКТРОДУГОВОЙ НАПЛАВКИ ИЗДЕЛИЙ ТИПА ТЕЛ ВРАЩЕНИЯ | 2004 |

|

RU2275997C2 |

| Способ упрочнения стальных деталей | 1981 |

|

SU969757A1 |

| Способ изготовления биметаллических изделий намораживанием на заготовку | 1977 |

|

SU730463A1 |

| Электрод для износостойкой электродуговой наплавки | 2021 |

|

RU2769682C1 |

СПОСОБ ФОРМИРОВАНИЯ НАПЛАВЛЕННОГО МЕТАЛЛА С использованием флю1. совой подушки, при котором с обратной стороны изделия располагают камеру с флюсом, пропускают через нее поток воздуха и призхимают флюс к кромкам изделия, отличающийся тем, что, с целью предотвращения вытекания расплавленного металла в зазор при сложной конфигурации наплавляемых кромок, камеру засыпают флюсом на неполный объем с образованием свободной полости, путем продувки создают вихреобразное движение флюса в этой полости, а поджим флюса осуществляют после достижения установившегося вихреобразного движения.f. (Л с о Од Сл У

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СТЕНД ДЛЯ СВАРКИ ЛИСТОВЫХ полотнищ | 0 |

|

SU246745A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Стенд для сварки листового металла | 1976 |

|

SU586979A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1983-12-30—Публикация

1981-10-06—Подача