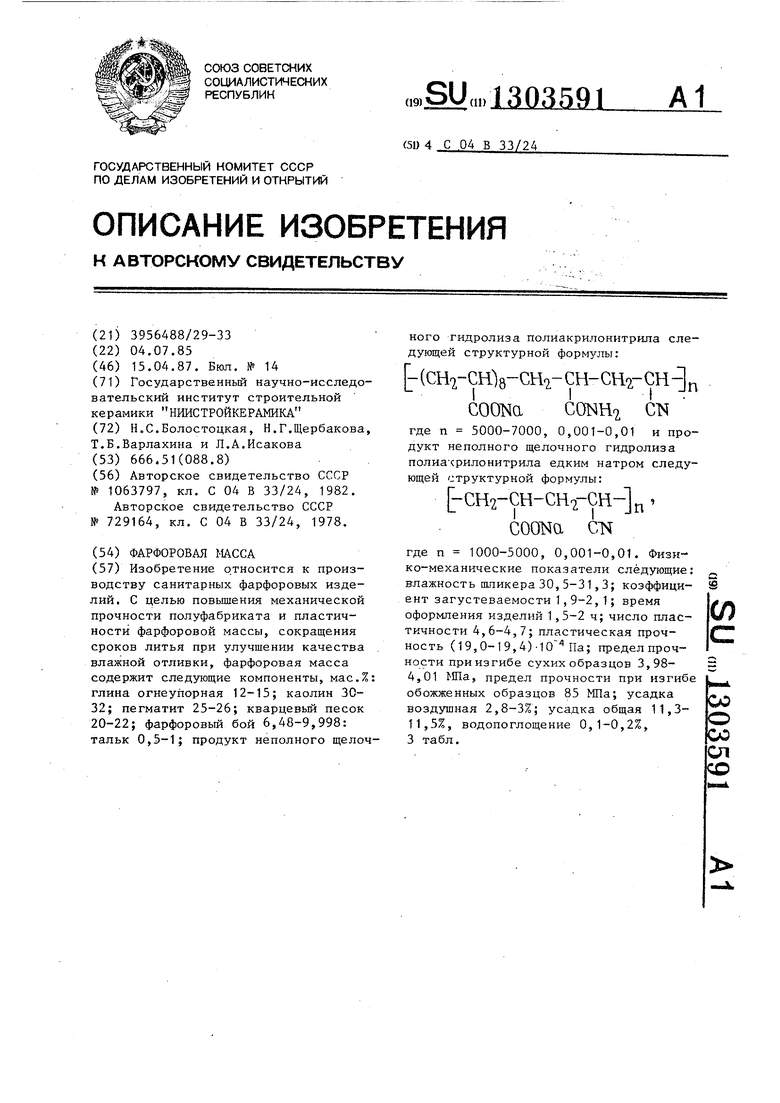

Изобретение относится к составам керамических масс и может быть использовано при производстве санитарных фарфоровых изделий.

Цель изобретения - повышение механической прочности полуфабриката и пластичности фарфоровой массы, сокращения, сроков литья при улучшении качества влажной отливки.

Литейная фарфоровая масса (шликер готовится раздельным,помолом непластичных материалов (кварцевого песка, пегматита, фарфорового боя, талька) в шаровых мальницах и последующим смешением их с предварительно разжиженными в пропеллерных мешалках пластичными материалами - глиной уг- неупорной и каолином.

В шликер вводятся электролиты по весу сухого вещества, %: кальцинированная сода 0,1; растворимое стекло 0,1-0,13; продукт неполного щелочного гидролиза полиакрилонитрила следующей структурной формулы:

-(CHj-CH)8-CH2- CH-CH2-CH- j COONa CONH2. ClSi

где п 5000-7000, и продукт неполного щелочного гидролиза полиакрилонитрила едким натром следующей струк турной формулы:

-СН2-Ш-Ш2-СН- п . COONa CTSI

где п 1000-5000

Помол осуществляется до остатка на сите № 006 1-2%.

Отливка изделий производится в i гипсовых формах. Полуфабрикат после отливки поступает на подвялку, а затем на сушку. Подвялка осуществляется естественным способом на стеллажах. Сушку производят в сушилках.

Высушенный полуфабрикат подвергается керосиновому контролю и глазуруется. Обжиг изделий производят в туннельных печах при 1220-1250°С.

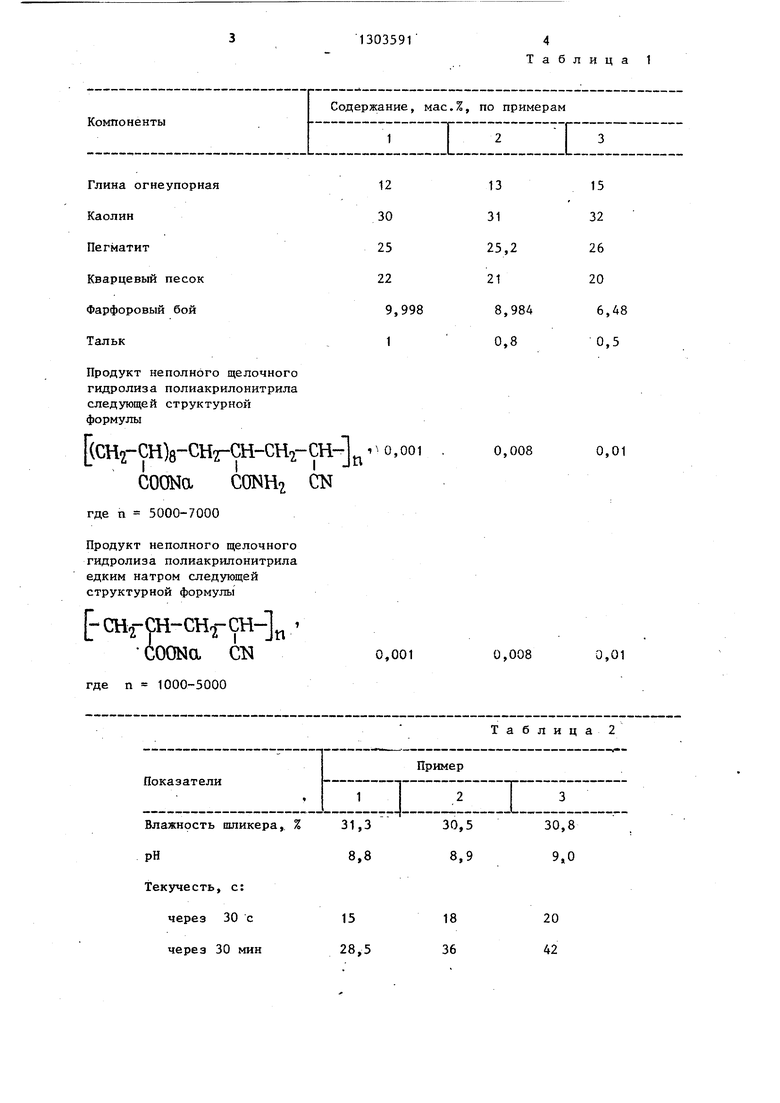

В табл. 1 приведены конкретные составы фарфоровых масс.

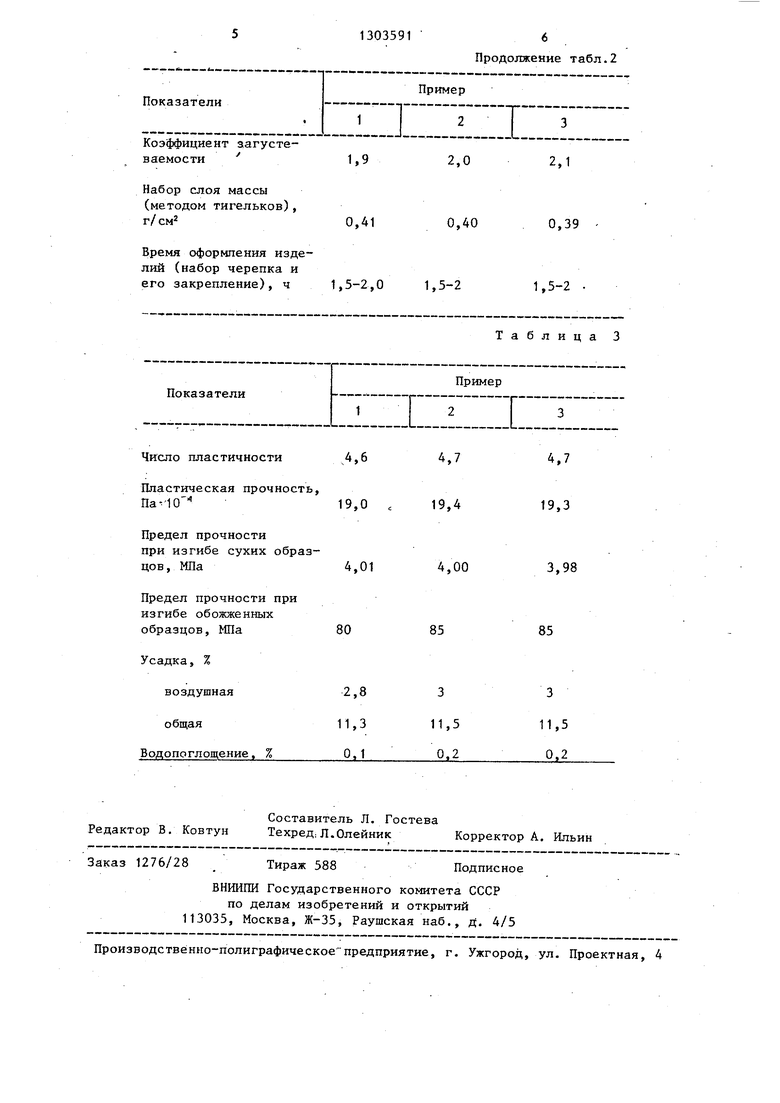

В табл. 2 даны физико-механические показатели шликера, в табл. 3 - физико-механические характеристики фарфоровых изделий.

Формула изобретения

Фарфоровая масса, включающая гли.- ну огнеупорную, каолин, пегматит,

кварцевьй песок, фарфоровый бой и магнийсодержащий компонент, отличающаяся тем, что, с целью повышения механической прочности полуфабриката и пластичности фарфоровой массы, сокращения сроков литья при улучшении качества влажной отливки, она содержит в качестве маг- нийсодержащего компонента тальк и дополнительно продукт неполного ще

лочного гидролиза полиакрилонитрила следующей структурной формулы:

(СН2-СН)8-СН СН-СН -СН- COONa CONH2 CN

где п 5000-7000,

и продукт неполного щелочного гидролиза полиакрилонитрила едким натром следующей структурной формулы:

-сн -сн-сн -сн-

COONa CN

где п 1000-5000,

ри следующем соотношении компонентов, мас.%:

Глина огнеупорная 12-15 Каолин30-32

Пегматит25-26

Кварцевый песок 20-22 Фарфоровый бой 6,48-9,998 Тальк0,5-1

Продукт неполного щелочного гидролиза полиакрилонитрила следующей структурной формулы;

(CH2-CH)8-CHr-CH-CH -CH- j COONa CONH2 CN

де n 5000-7000 0,001-0,01

Продукт неполного щелочного гидролиза полиакрилонитрира едким натром следующей структурной формулы:

55

-ен,-сн-сн,сн-

COONa С1Я

где п 1000-5000

0,001-0,01

Продукт неполного щелочного гидролиза полиакрилонитрила следующей структурной формулы

(CH2-CH)8-CHr-CH-CH COONa CONH2

где n 5000-7000

Продукт неполного щелочного гидролиза полиакрилонитрила едким натром следующей структурной формулы

-сн -сн-сн -сн- „г

GOONa С1

где n 1000-5000

Текучесть, с: через 30 с через 30 мин

15 28,5

Таблица 1

0,001

0,008

0,01

0,001

0,008

0,01

Таблица2

18 36

20 42

Пример Показатели

rZE

1,9 2,0 2,1

0,41 0,40 0,39

1,5-2,0 1,5-2 1,5-2

Показатели

.6 7

19,0 . 19,4 19,3

4,01 4,00 3,98

80 8585

2,8 33

11,3 11,5 11,5

0 10,2 0,2

Составитель Л. Гостева Редактор В, Ковтун Техред, Л.Олейник Корректор А. Ильин

Заказ 1276/28 Тираж 588Подписное

ВНШ1ПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Пример

rZEZI

Таблица 3 Пример

IIIZI

| название | год | авторы | номер документа |

|---|---|---|---|

| Фарфоровая масса | 1988 |

|

SU1537666A1 |

| Сырьевая смесь для лицевого слоя строительного кирпича | 1989 |

|

SU1678813A1 |

| Фарфоровая масса для изготовления санитарных керамических изделий | 1987 |

|

SU1491850A1 |

| Фарфоровая масса | 1985 |

|

SU1301818A1 |

| Фарфоровая масса | 1982 |

|

SU1063797A1 |

| Фарфоровая масса | 1985 |

|

SU1291579A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ВЯЖУЩЕГО | 1990 |

|

RU2028278C1 |

| СПОСОБ РЕГЕНЕРАЦИИ ОТРАБОТАННОЙ ВОДОЭМУЛЬСИОННОЙ СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ | 2000 |

|

RU2177984C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ВЯЖУЩЕГО, БЕТОННОЙ ИЛИ РАСТВОРНОЙ СМЕСИ | 1990 |

|

RU2093490C1 |

| Керамическая масса для изготовления фарфоровых изделий | 1987 |

|

SU1447794A1 |

Изобретение о.тносится к производству санитарных фарфоровых изделий. С целью повьшения механической прочности полуфабриката и пластичности фарфоровой массы, сокращения сроков литья при улучшении качества влажной отливки, фарфоровая масса содержит следующие компоненты, мас.%: глина огнеупорная 12-15; каолин 30- 32; пегматит 25-26; кварцевый песок 20-22; фарфоровый бой 6,48-9,998: тальк 0,5-1; продукт неполного щелочного гидролиза полиакрилонитрила следующей структурной формулы: (СН2-СН)8-СН2-СН-СЩ-СН- п COISIH CN где n 5000-7000, 0,001-0,01 и продукт неполного щелочного гидролиза полиахрилонитрила едким натром следующей структурной формулы: -СН2-СН-СНгСН- п соотяа C-N где n 1000-5000, 0,001-0,01. Физико-механические показатели следующие: влажность шликера 30, 5-31, 3; коэффициент загустеваемости 1, 9-2, 1; время оформления изделий 1,5-2 ч; число пластичности 4,6-4,7; пластическая прочность (19,0-1 9,4)-10 Па; предел прочности при изгибе сухих образцов 3,98- 4,01 МПа, предел прочности при изгибе обожженных образцов 85 МПа; усадка воздушная 2,8-3%; усадка общая 11,3- 11,5%, водопоглощение 0,1-0,2%, 3 табл. f& (Л с: со о 00 СП ;0

| Фарфоровая масса | 1982 |

|

SU1063797A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Керамическая масса | 1978 |

|

SU729164A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1987-04-15—Публикация

1985-07-04—Подача