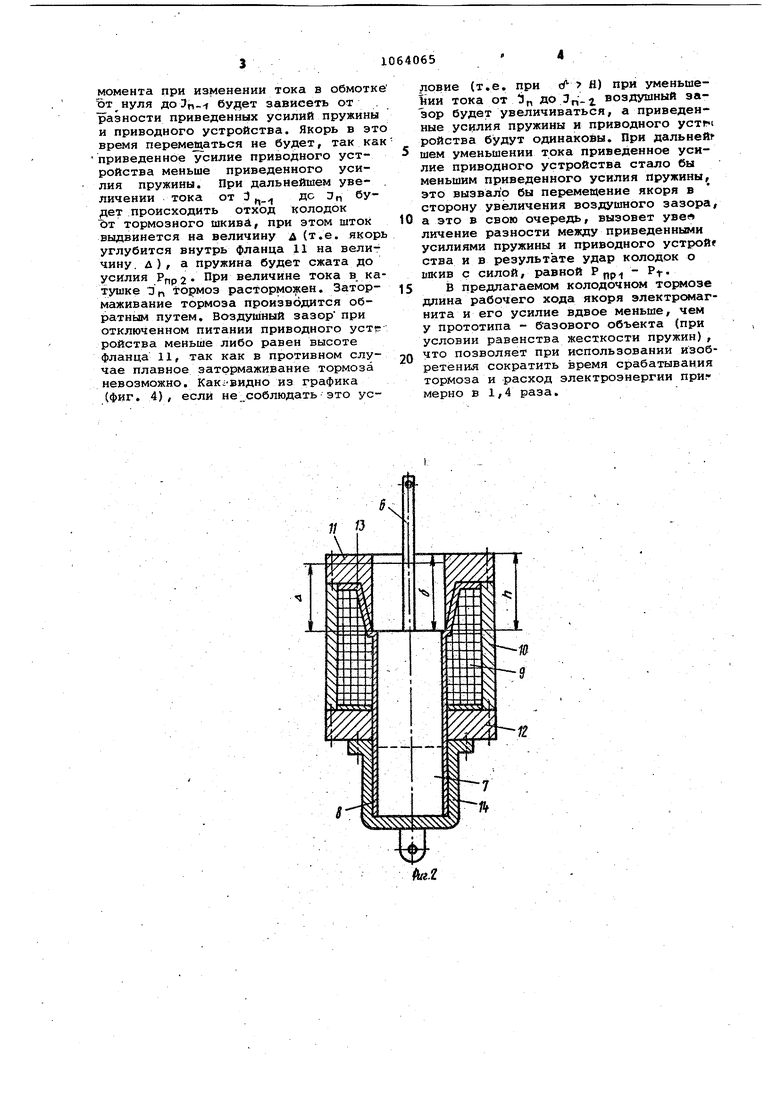

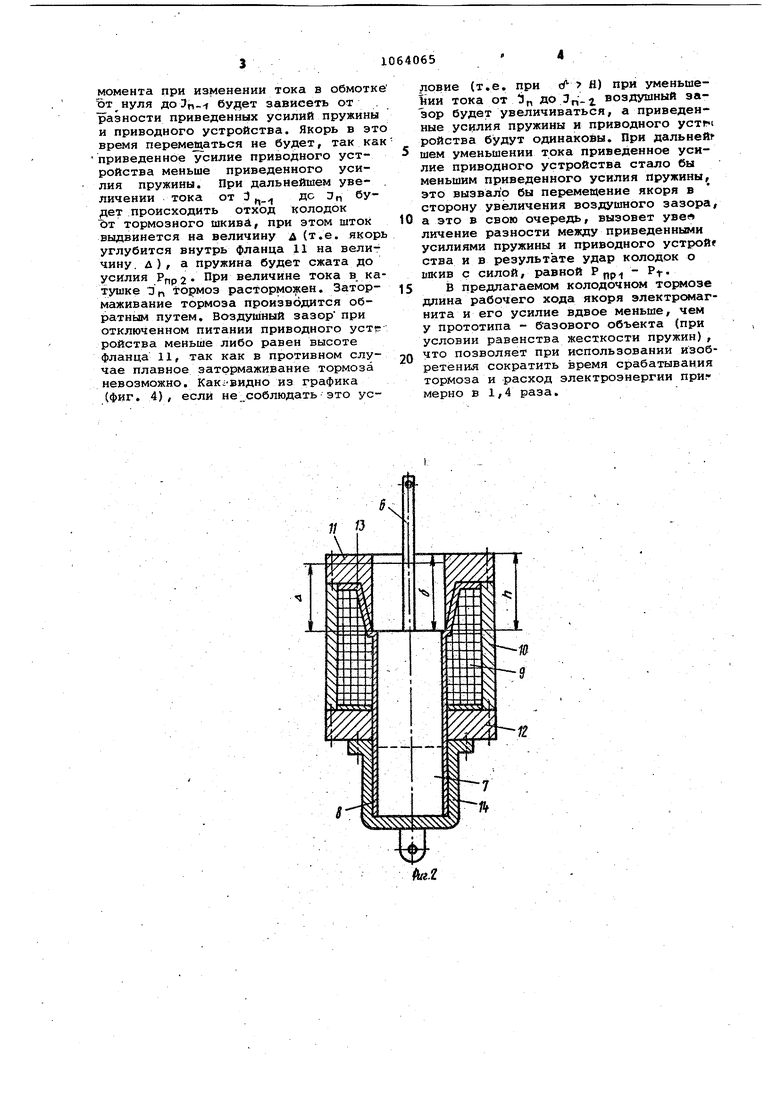

Изобретение относится к подъемно транспортным мгииинам. Известны колодочные тормоза с приводными устройствами, выполненными в .виде электромагнитов постоянного тока С l . Недостатком таких тормозов являет ся невозможность плавного регулирования тормозного момента в процессе затормаживания, замыкание тормоза сопровождается ударом колодок о шкив размыкание - ударом якоря о крышку электромагнита. Наиболее близким к предлагаемому является колодочный тормоз, содержащий тормозные колодки с системой рычагов, связанных с зашлкающей пружиной и соединенных с якорем соленоидного электромагнита, магнитопровод ярмо которого выключает проходной и упорный фланцы, Посредством витой пружины, подпираемой втулкой на конце якоря, обмотка электромагнита включена параллельно обмотке возбуждения тягового электродвигателя через реостат с рьгчажньда4 переключателем f2. Недостатками такого тормоза являются сложность конструкции, заключающаяся в наличии витой пружины и под пирающей ее втулки, и низкая эффективность работы, выраженная в необхр димости сжатия двух пружин (замыкающей и витой), что влечет за собой увеличение рабочего хода якоря электромагнита и его тягового усилия, что в свою очередь вызывает непроизводительные затраты электроэнергии и увеличение времени срабатывания тормоза. Цель изобретения - сокращениезатрат электроэнергии и уменьшение вре мени срабатывания тормоза. Поставленная цель достигается тем что в колодочном тормозе, содержащем тормозные колодки с системой рычагОв связанных с замыкающей пружиной и приводным устройством, выполненным в виде соленоидного электромагнита, магнитопровод которого имеет со стороны его. рабочего зазора фланец, а обмотка соединена с электросхемой управления, фланец магнитопровода, расположенный со .стороны рабочего зазора, выполнен с центральным, осевым, сквозным отверстием и С11абжен ферромагнитным шунтом, при этом элек тромагнит выполнен с длиной рабочего хода якоря равной, по меньшей мере высоте шунта, ., На фиг, 1 схематично ; изображен колодочный тормоэ; йа фиг. 2 - приводное устройство, ра зрез; на фиг, 3 и 4-графики изменения воздушного,, зазора f и тягового усилия приводного устройства Т при изменении тока в обмотке эл.ектрома:гнита от нуля до п Колодочный тормоз состоит из тормозных колодок 1, системы рычагов 2, замыкающей пружины 3, приводного устройства 4 и электрической системы 5 управления тормозом. Приводное устройство содержит шток 6, соединенный с якорем 7, перемещающимся «в направляюагей 8 из немагнитного материала, обмотку 9, навитую на наружную повер хность направляющей 8 и помещенную в корпус магнитопровода 10, изготовленный из ферромагнитного материала. Фланцы 11 и 12 магнитопровода также изготовлены из ферромагнитного материала, причем ф.Панец 11 снабжен шунтом 13, высота которого равна ходу яко-. ря 7, а крьника 14 выполнена из немагнитного материала. Тормоз установлен 15. В качестве системы 5 управления тормозом используется устройство, с помощью которого можно регулировать величину тока в обмотке приводного устройства (например, реостат, тиристорный регулятор тока и т,д,), На графиках обозначено: О - рабочий воздушный зазор; и - рабочий хоД якоря; h - высота фланца с ферромагнитным шунтом; Рпр( и Р пр2 - усилия в пружине, приведенные к перемещению якоря соответственно в замкнутом и разомкнутом положениях тормоза; D ток в обмотке приводного устройства (n, JУстройство работает следующим образом.. В замкнутом положении тормоз заторможен под действием силы сжатой замыкающей пружины 3, передающей усилие тормозным Колодкам 1 через систему рялчагов 2, Изменение величины тормозного момента осуществляется изменением усилия приводного устро0 ства 4, которое направлено в сторону, противоположную направлению усилия, создаваемого замыкающей пружиной 3, Усилие приводного устройства возникает при.подаче напряжения на обмотку 9, якорь 7 при этом втягивается, внутрь фланца 11 с ферромагнитным шунтом 13, выталкивая шток 6 Величина напряжения в обмотке 9 изменяется с помощью системы 5 управления. В заторможенном состоянии номиг-;;| нальный тормозной момент тормоза создается силой РПРЧ (фиг,3) сжатой замыкающей пружины 3,а обмотка соленоидного электромагнита обесточена. Величина воздушного зазора при этом равна, высоте фланца 11 с шунтом 13, высота которого равна h. Для плавного растормаживания тормоза необходимо плавно изменить ток в обМотке до значения 3„., при кото-i роМ тяговое усилие электромагнита таково, что давление колодок становится равным нулю. Величина торялозного момента при изменении тока в обмотк до будет зависеть от . разности приведенных усилий пружины и приводного устройства. Якорь в эт время переме чаться не будет, так ка приведенное усилие приводного устройства меньше приведенного усилия пружины. При дальнейшем увеличении тока от 3 Дс Зп дет происходить отход колодок от тормозного ткявА, при этом шток выдвинется на величину д (т.е. якор углубится внутрь фланца 11 на величину . д), а пружина будет сжата до усилия РПР2. При величине тока в ка тушке 3f тормоэ расторможен. Затормаживание тормоза производится обратным путем. Воздушный зазор при отключенном питании приводного устг ройства меньше либо равен высоте фланца 11, так как в противном случае плавное затормаживание тормоза невозможно. Как видно из графика (Фиг. 4), если не„соблюдать это условие (т.е. при сЛ Н) при уменьше11ии тока от tJ до Зг,2. воздушный заЪор будет увеличиваться, а приведенные усилия пружины и приводного ycTfi ройства будут одинаковы. При дальней шем уменьшении тока приведенное усилие приводного устройства стало бы меньшим приведенного усилия пружины, это вызвало бы перемещение якоря в сторону увеличения воздушного зазора, а это в свою очередь, вызовет увел личение разности между приведенными усилиями пружины и приводного устройе ства и в результате удар колодок о ижив с силой, равной tВ предлагаемом колодочном тормозе длина рабочего хода якоря электромагнита и его усилие вдвое меньше, чем у прототипа - базового объекта (при условии равенства жесткости пружин), что позволяет при использовании изобретения сократить время срабатывания тормоза и расход электроэнергии при. мерно в 1,4 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| Колодочный тормоз | 1979 |

|

SU837924A1 |

| Колодочный тормоз | 1981 |

|

SU979749A2 |

| Колодочный тормоз | 1981 |

|

SU1006367A1 |

| ЭЛЕКТРОМАГНИТНЫЙ КОЛОДОЧНЫЙ ТОРМОЗ | 2008 |

|

RU2392218C1 |

| Устройство для стабилизации зазора в тормозных системах транспортных средств | 1983 |

|

SU1160155A1 |

| Привод колодочного тормоза | 1977 |

|

SU726383A1 |

| Колодочный тормоз | 1986 |

|

SU1467276A1 |

| Барабанно-колодочный тормоз автомобиля | 1983 |

|

SU1099138A1 |

| Устройство для диагностирования колодочного тормоза с электромагнитным приводом | 1989 |

|

SU1749573A1 |

| Барабанно-колодочный тормоз | 1983 |

|

SU1137265A1 |

КОЛОДОЧНЫЙ ТОРМОЗ, содержащий тормозные колодки с системой рычагов, связанных с замыкающей пружиной и приводнымt устройством, выполненным в виде электромагнита, магнитопровод которого имеет со стороные его рабочего зазора фланец, а обмотка соединена с электросхемой управления, отличающи-йся тем, что, с целью сокращения затрат, электроэнергии и уменьшения времени срабатывания тормоза, фланец магнитопровода, расположенный со стороны рабочего зазора, выполнен с центральным, осевым сквозным отверстием и снабжен ферромагнитным шунтом, при этом электромагнит выполнен- с длиной рабочего хода якоря, равной по меньт шей мере высоте шунта. (Л Pt) 4 О О) СП .1

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Александров М.П | |||

| Тормозные устройства в машиностроении | |||

| М., 1965 Машиностроение, с | |||

| Катодный усилитель с промежуточными контурами и батарейным коммутатором для цепей сетки | 1923 |

|

SU404A1 |

| Упругая металлическая шина для велосипедных колес | 1921 |

|

SU235A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Электромеханический тормоз для грузоподъемных кранов | 1952 |

|

SU98165A1 |

| Приспособление для соединения пучка кисти с трубкою или втулкою, служащей для прикрепления ручки | 1915 |

|

SU66A1 |

Авторы

Даты

1983-12-30—Публикация

1980-08-22—Подача